一种乳化液泵加工装置的制作方法

本技术涉及机械加工,具体涉及一种乳化液泵加工装置。

背景技术:

1、乳化液泵是一种用于输送乳化液体的泵,乳化液体是由两种不相溶的液体通过乳化剂混合而成的混合物。在开展乳化液泵加工工作时,通常要对乳化液泵所包含的各类零件进行独立加工,最终再进行统一组装。其中,连杆是乳化液泵中所包含曲轴的重要传动零件,它由连杆体和连杆大头盖组合而成,连杆体又包含连杆小头、连杆大头和连杆杆身。而连杆大头需要借助螺栓与连杆大头盖连接后才能套设在曲轴上,因此在对连杆进行加工时需要在连杆大头以及连杆大头盖上钻出供螺栓穿过的装配孔。

2、参照公告号为cn105458344b,名称为一种连杆定位钻模的中国专利,在进行钻孔时通过压板压紧工件方式完成对工件的初步定位,同时再通过夹爪将工件夹紧,完成对工件的进一步定位。

3、参照上述技术方案,在对连杆大头和连杆大头盖进行装夹定位以及后续钻孔加工时,一般是先对连杆大头进行加工,然后再对连杆大头盖进行加工。而采用两者分别定位和加工的方式时,还需要分别测定连杆大头和连杆大头盖的加工基准面,进而在连杆大头与连杆大头盖对接时,会存在因测量偏差而导致装配孔无法准确对接的风险。

技术实现思路

1、有鉴于此,本技术提供一种乳化液泵加工装置,能够通过对连杆大头和连杆大头盖进行同步定位的方式,在同一基准面上进行两者的钻孔加工,规避因分别加工时重复测定加工基准而出现的测量偏差,提高连杆大头与连杆大头盖对接时的装配孔同轴度。

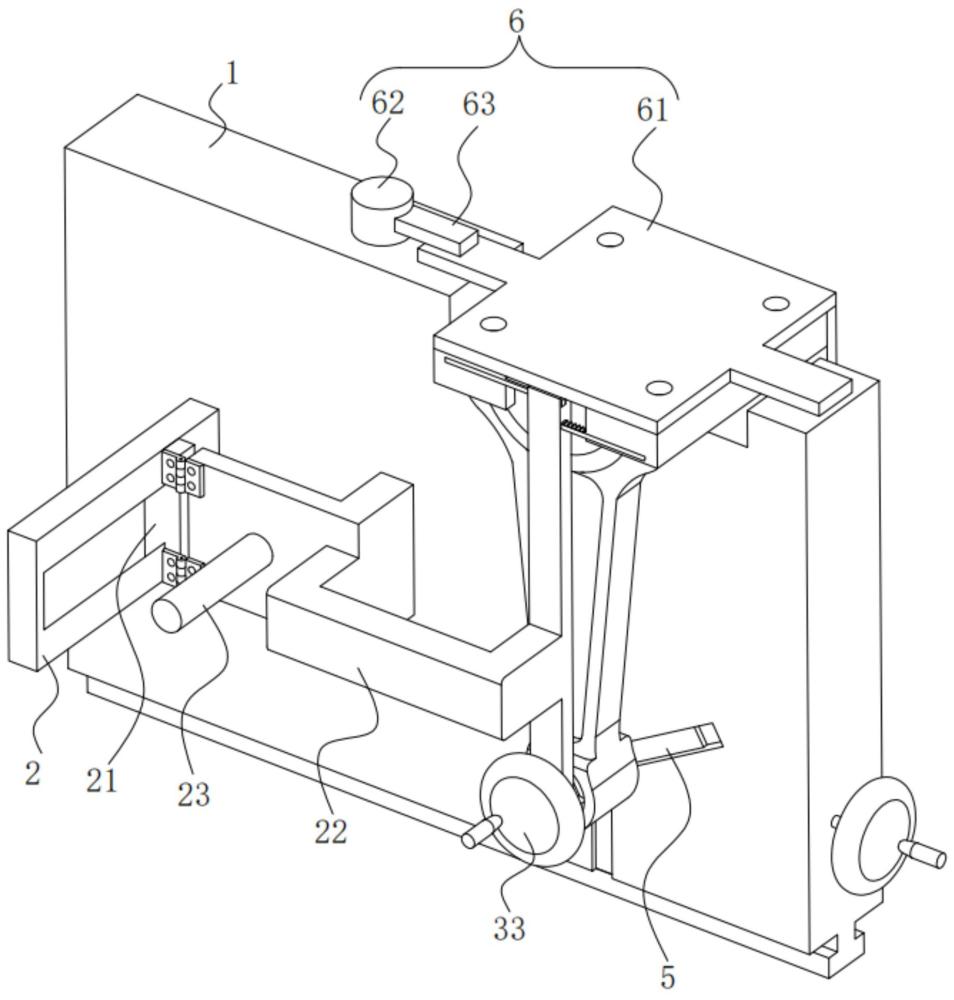

2、为解决上述技术问题,本技术提供一种乳化液泵加工装置,包括:基板,其侧壁设置有多个能够承托连杆大头盖的托块;立板,其设置在所述基板侧壁,所述立板上纵向滑动连接有活动块,所述活动块上铰接有压持架,用于对连杆体进行纵向压持定位,所述基板侧壁设置有能够为所述压持架提供导向支撑的凸柱;传动腔,其开设在所述压持架上,所述传动腔底部转动连接有螺纹销,所述螺纹销贯穿所述压持架设置,所述基板侧壁设置有能够与所述螺纹销螺纹连接的内螺纹筒,所述螺纹销外侧延长端头处设置有第一手轮,所述第一手轮用于带动所述螺纹销螺旋插入所述内螺纹筒;半圆柱台,其固定连接在所述压持架顶部,所述半圆柱台的上表面水平设置,用于嵌入并抵接连杆大头和连杆大头盖的内弧壁,对连杆大头或连杆大头盖进行定心;撑紧机构,设置在所述基板上,用于对连杆小头进行定心撑紧定位;竖向压持机构,设置在所述基板顶部,用于对连杆大头和连杆大头盖进行竖向压持定位。

3、通过采用上述技术方案,在开展连杆定位工作时,先将连杆大头盖放置在托块上,然后将连杆体置于基板侧壁,随后翻转压持架直至压持架水平置于连杆体的正前方,然后再沿着凸柱使活动块和压持架朝着连杆体靠近,直至压持架抵紧连杆体完成对连杆体的纵向压持定位。此过程中半圆柱台会跟随压持架一同移动,直至半圆柱台嵌入连杆大头和连杆大头盖的内弧壁,且半圆柱台会与连杆大头和连杆大头盖的内弧壁抵接,实现对连杆大头和连杆大头盖的定心。随后由撑紧机构对连杆小头进行定心撑紧定位,由于工件自身标准限制,连杆小头圆心和连杆大头圆心两者所形成的直线与连杆大头的上表面处于垂直状态,在此状态下,被定心的连杆小头圆心、连杆大头圆心和连杆大头盖圆心三者所在平面会与半圆柱台上表面垂直,连杆大头和连杆大头盖的上表面会与半圆柱台上表面平行,进而保证连杆大头和连杆大头盖平行。当螺纹销与内螺纹筒接触后需要通过第一手轮带动螺纹销旋转,直至螺纹销螺旋插入所述内螺纹筒并实现对所述压持架的锁止。待竖向压持机构对连杆大头和连杆大头盖进行最终的竖向压持定位后即可开展钻孔加工工作。

4、通过对连杆大头和连杆大头盖进行同步定位的方式,使连杆大头和连杆大头盖平行,以便在同一基准面上进行两者的钻孔加工,规避因分别加工时重复测定加工基准而出现的测量偏差,提高连杆大头与连杆大头盖对接时的装配孔同轴度。

5、可选的,所述撑紧机构包括:平面齿盘,其转动连接在所述基板内部,所述平面齿盘侧壁设置有平面螺纹凸起;第二手轮,其转动连接在所述基板上,所述第二手轮的转动轴延长端设置有能够与所述平面齿盘啮合的齿轮;径向滑口,其设置有多个,多个所述径向滑口以所述平面齿盘的圆心为基准等角度开设在所述基板侧壁,每个所述径向滑口内部均滑动连接有撑紧板,每个所述撑紧板侧壁均开设有与所述平面螺纹凸起啮合的平面螺纹槽。

6、通过采用上述技术方案,在由第二手轮带动齿轮旋转时,受平面齿盘与齿轮的啮合连接关系影响,平面齿盘会随之旋转,又因为平面齿盘上的平面螺纹凸起始终与平面螺纹槽啮合,多个撑紧板会沿着自身所在的径向滑口向外移动,直至撑紧板自内而外抵紧连杆小头的内弧壁而实现对连杆小头的定心撑紧定位。

7、可选的,所述竖向压持机构包括:钻模架,其竖向滑动连接在所述基板顶部;转动板,其转动连接在所述基板顶部,所述转动板上设置有能够限制所述钻模架进行升降的限位块。

8、通过采用上述技术方案,当钻模架下移并同时抵紧连杆大头和连杆大头盖的上表面后,能够拨动转动板使其带动限位块旋转,直至限位块移动至钻模架上方实现对钻模架的升降限位,以此来完成对连杆大头和连杆大头盖的竖向压持定位。

9、可选的,多个所述托块之间纵向滑动连接有压板,所述半圆柱台内部转动连接有能够与所述压板螺纹连接的螺杆,用于带动所述压板位移而实现所述压板对连杆大头盖的纵向压持定位,所述螺杆贯穿所述半圆柱台设置并延伸至所述传动腔内部。

10、通过采用上述技术方案,当螺杆接触压板时,需手动对压板施加适当的限位压力,使压板始终抵紧连杆大头盖,同时使螺杆在发生旋转时能够正常与压板进行螺纹连接,而后通过螺杆与压板的螺纹连接关系来实现对压板的位置锁定,进而完成对连杆大头盖的纵向压持定位。

11、可选的,所述螺纹销和所述螺杆上均设置有皮带轮,两个所述皮带轮通过皮带传动连接。

12、通过采用上述技术方案,在螺纹销发生旋转时,因皮带轮和皮带的传动作用螺杆也会随之旋转。

13、可选的,所述螺杆上固定套设有齿环,所述传动腔内部横向滑动连接有两个与所述齿环啮合的齿条,两个所述齿条以所述齿环的圆心为基准呈一百八十度旋转对称设置,两个所述齿条的相背离端头均延伸至所述传动腔外部并在端头处设置有夹板,用于对连杆大头和连杆大头盖进行横向夹持定位。

14、通过采用上述技术方案,在螺杆的旋转过程中,齿环会随之旋转,此时因齿环和齿条的啮合关系影响,被两个齿条牵引的两个夹板会相向靠近而实现对连杆大头和连杆大头盖的横向夹持定位。

15、综上所述,与现有技术相比,本技术包括以下至少一种有益技术效果:

16、1、通过对连杆大头和连杆大头盖进行同步定位的方式,使连杆大头和连杆大头盖平行,从而在同一基准面上进行两者的钻孔加工,规避因分别加工时重复测定加工基准而出现的测量偏差,提高连杆大头与连杆大头盖对接时的装配孔同轴度。

17、2、同时从横向方位、纵向方位和竖向方位上对连杆体和连杆大头盖进行稳定有效的装夹定位,避免加工过程中因外部钻孔设备产生的机械冲击而导致连杆体和连杆大头盖发生位置偏移,提升连杆体和连杆大头盖最终的钻孔加工质量。

- 还没有人留言评论。精彩留言会获得点赞!