一种具备同轴度校准的内星轮加工设备及其校准方法与流程

本技术涉及内星轮加工,尤其是涉及一种具备同轴度校准的内星轮加工设备及其校准方法。

背景技术:

1、汽车传动万向节相对于汽车运动时的“关节”,可实现两根轴线不平行的转轴间的动力传递,是现代汽车中的必备零件,需求量较大。球笼式万向节是比较常见的一种汽车传动万向节,球笼式万向节主要包括外星轮、内星轮、球笼、以及多个钢球,外星轮设置在球笼的外周侧、且外星轮的内周面上设有数道球道,内星轮设置在球笼的内周侧、且内星轮的外周面上设有数道球道,钢球穿设在球笼的窗口中、并同时与外星轮的球道和内星轮的球道接触配合。

2、现有的,在加工制造外周具有数道球道的内星轮时,通常采用闭塞锻造,然而该制造方式成型力大,模具变形量大,导致锻件稳定性比较差,进而也会导致内星轮同轴度较差,从而会影响车辆的行驶安全,因此,亟需一种在加工的同时可以对内星轮进行同轴度校准及尽可能减少模具形变的加工设备。

技术实现思路

1、为了提高内星轮生产时各部位的同轴度并保证锻造时的稳定性,本技术提供一种具备同轴度校准的内星轮加工设备及其校准方法。

2、第一方面,本技术提供的一种具备同轴度校准的内星轮加工设备,采用如下的技术方案:

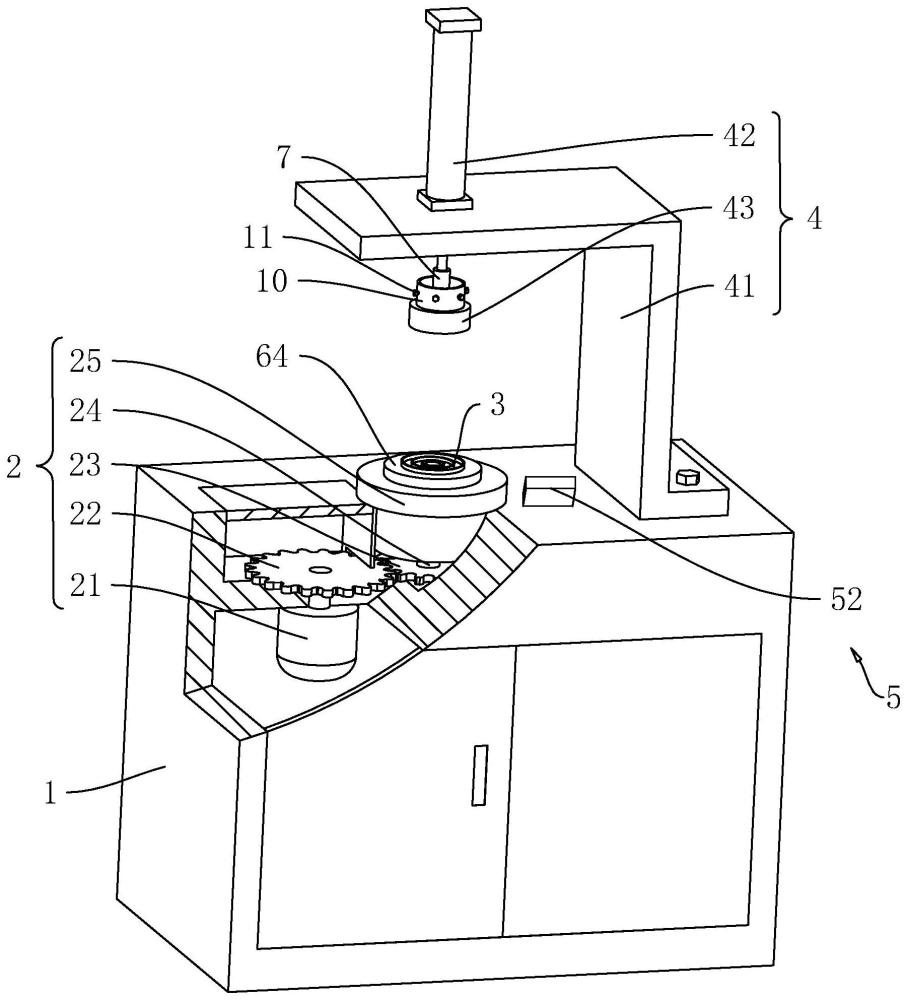

3、一种具备同轴度校准的内星轮加工设备,包括加工台、转台组件、同轴支撑组件、打锻组件及同轴度检测组件,所述转台组件设置在加工台上表面,所述同轴支撑组件设置在所述转台组件上表面上,加工时内星轮毛坯件架设在所述同轴支撑组件上,所述打锻组件设置在所述加工台上表面用于内星轮毛坯件的打锻成型,所述同轴度检测组件设置在所述加工台上表面且位于所述同轴支撑组件一侧用于对内星轮成型件进行同轴度校准;

4、所述同轴支撑组件包括多个同轴设置的支撑环体,多个所述支撑环体外径依次增大,且多个所述支撑环体高度逐渐增大,最外圈所述支撑环体高度在1~2mm之间。

5、通过采用上述技术方案,同轴支撑组件用于对内星轮毛坯件进行定位支撑便于通过打锻组件对毛坯件进行精准的打锻成型,成型后,通过转台组件带动成型件进行转设,并通过同轴度检测组件对内星轮的每一个球道孔进行同轴度检测,支撑环体依次增高,内径增大,便于毛坯件的定位,同时也可以在打锻时对毛坯件底部进行与同轴支撑组件同轴的预墩,在毛坯件底部成型一个圆台形预墩槽孔,从而使得内星轮稳定性及同轴度高。

6、可选的,最外圈所述支撑环体与最内圈所述支撑环体的横截面锥度在12°~24°之间。

7、通过采用上述技术方案,将最外圈支撑环体与最内圈支撑环体的横截面锥度设置在12°~24°,在尽可能缩小预墩难度的同时保证同轴开设的预墩槽孔尽可能成型完全便于后续加工。

8、可选的,所述转台组件包括驱动电机、驱动齿轮、传动齿轮、同步轴及转动台,所述驱动电机设置在所述加工台内,所述驱动齿轮套设在所述驱动电机输出轴外壁上,所述转动台转动设置所述加工台上,所述同步轴穿设所述转动台并伸出所述转动台底壁,所述传动齿轮套设在所述同步轴伸出所述转动台底壁的一端外壁上且与所述驱动齿轮啮合。

9、通过采用上述技术方案,利用齿轮的啮合带动转动台的转动,进而通过转动台带动成型的内星轮转动进行同轴度的检测,齿轮啮合传动使得转动台转动的更加平稳,进而保证检测的平稳准确性。

10、可选的,所述转动台为圆柱台,所述同轴支撑组件同轴设置在所述转动台上,所述转动台上设置有驱动所述同轴支撑组件升降的升降组件。

11、通过采用上述技术方案,通过升降组件驱动同轴支撑组件升降,在内星轮成型前对内行星毛坯件进行定位及预墩操作,内星轮成型后撤出同轴支撑组件便于下料及下料前的同轴度检测。

12、可选的,所述升降组件包括驱动件、升降台、缓冲件及缓冲台,所述升降台上下滑移设置在所述转动台内,所述驱动件设置在所述转动台内驱动所述升降台滑移,所述缓冲件设置有多个且均设置在所述升降台上表面上,所述缓冲台架设在多个所述缓冲件上,所述同轴支撑组件设置在所述缓冲台上。

13、通过采用上述技术方案,打锻组件在对内星轮毛坯件进行锻造成型时需要多次冲锻,冲击力较大,若直接作用在驱动件上很容易造成驱动件的损坏,导致升降组件寿命大幅降低,通过缓冲件接缓冲台的设置可以尽可能减轻冲锻力对驱动件的损坏,从而提高了升降组价的使用寿命。

14、可选的,所述打锻组件包括锻造架、打锻动力件及成型模具,所述锻造架设置在所述加工台上,所述成型模具可拆卸设置在所述打锻动力件上,所述打锻动力件设置在所述锻造架上并可驱动所述成型模具沿靠近或背离所述同轴支撑组件的方向移动。

15、通过采用上述技术方案,通过可拆卸设置的成型模具,可以根据需求更换不同的模具对内星轮成型模具进行打锻成型,从而提高了加工设备的实用性和适应性。

16、可选的,所述成型模具包括上模和扩孔芯棒,所述上模朝向所述同轴支撑组件的一侧开设有星型孔,所述上模背离所述同轴支撑组件的一侧开设有球道锻型孔,所述星型孔与所述球道锻型孔连通。

17、通过采用上述技术方案,通过将上模和扩孔芯棒一体设置,可以在对内星轮毛坯件进行锻造时实现打孔及成型同步进行,尽可能缩短了内星轮成型件的锻造时间,提高了成型效率。

18、可选的,所述上模背离所述加工台的一侧设置有圆环状连接部,所述扩孔芯棒与所述连接部同轴设置,所述连接部外壁上插设有若干个定位件,所述定位件插设在所述扩孔芯棒外壁上,若干个所述定位件绕所述连接部圆周方向间隔均匀设置。

19、通过采用上述技术方案,圆环状连接部可以实现与扩孔芯棒的同轴设置,再通过若干个定位件实现连接部、扩孔芯棒及打锻动力件的同步固定,进而实现连接部和扩孔芯棒的同步可拆卸固定。

20、可选的,所述同轴度检测组件包括升降设置在所述缓冲台内的定位芯、及设置在所述同轴支撑组件一侧的测量表。

21、通过采用上述技术方案,通过升降设置在缓冲台内的定位芯,可以在同轴支撑组件下降收起后通过定位芯对成型后的内星轮进行同轴定位,进而在转动台的转动下通过测量表进行多个球道孔的同轴度检测,方便快捷,自动化程度高。

22、第二方面,本技术提供了一种具备同轴度校准的内星轮加工设备的校准方法采用如下技术方案:

23、一种具备同轴度校准的内星轮加工设备的校准方法,使用上述的具备同轴度校准的内星轮加工设备,对内星轮毛坯件进行成型加工后,通过所述转台组件带动内星轮成型件转动并通过所述同轴度检测组件对内星轮球道孔进行逐一检测。

24、通过采用上述技术方案,加工出的内星轮同轴度高,锻造时稳定性高。

25、综上所述,本技术包括以下至少一种有益技术效果:

26、1.本发明使用时,通过同轴支撑组件用于对内星轮毛坯件进行定位支撑便于通过打锻组件对毛坯件进行精准的打锻成型,成型后,通过转台组件带动成型件进行转设,并通过同轴度检测组件对内星轮的每一个球道孔进行同轴度检测,支撑环体依次增高,内径增大,便于毛坯件的定位,同时也可以在打锻时对毛坯件底部进行与同轴支撑组件同轴的预墩,在毛坯件底部成型一个圆台形预墩槽孔,从而使得内星轮稳定性及同轴度高。

27、2.通过打锻组件在对内星轮毛坯件进行锻造成型时需要多个冲锻,冲击力较大,若直接作用在驱动件上很容易造成驱动件的损坏,导致升降组件寿命大幅降低,通过缓冲件接缓冲台的设置可以尽可能减轻冲锻力对驱动件的损坏,从而提高了升降组价的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!