一种用于生产电子钟用的螺丝紧固机的制作方法

本发明属于机械自动化,具体为一种用于生产电子钟用的螺丝紧固机。

背景技术:

1、在电子产品的装配过程中,螺丝紧固是一个重要但繁琐的环节。目前,电子产品,尤其是精密设备如电子钟,需要精确且可靠的螺丝紧固技术,以确保组件的稳固和设备的长期稳定性。

2、传统的螺丝紧固方法多依赖于人工操作,这不仅效率低下,而且在精确度和一致性方面存在较大的挑战。在高精度要求的电子钟生产中,任何螺丝紧固上的微小误差都可能导致产品质量问题。因此,开发一种高精度、高效率的自动化螺丝紧固机械设备,对于提高电子钟的生产效率和产品质量具有重要意义。

3、现有的自动化螺丝紧固设备虽然提高了一定的生产效率,但在螺丝供应、定位、紧固及再紧固过程中仍存在许多限制。例如,螺丝的自动供应和定位不够精确,导致紧固效果不理想或甚至出现损坏情况等。

技术实现思路

1、本发明的目的在于:一种用于生产电子钟用的螺丝紧固机 ,该螺丝紧固机通过精细的机械设计和智能控制系统,实现了螺丝紧固过程的高效率、高精度和高可靠性。这种方法特别适用于要求精度高且效率要求严格的生产环境,如电子钟等精密设备的制造。通过这种方法,可以显著提高生产效率,减少废品率,降低人工成本,并提高最终产品的质量。

2、本发明采用的技术方案如下:

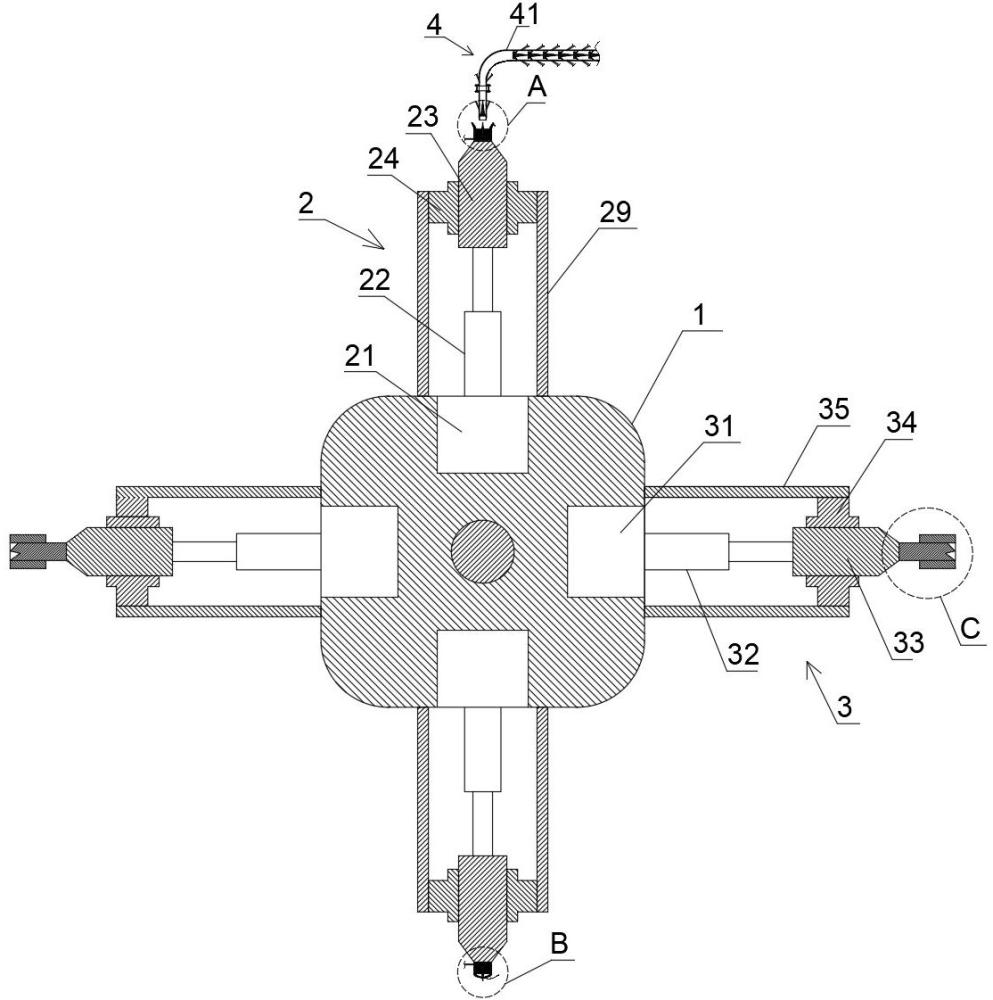

3、一种用于生产电子钟用的螺丝紧固机,包括竖直设置且可在竖直方向步进转动的步进转动座体、沿步进转动座体周长交替设置在步进转动座体上的螺丝初拧机构和螺丝再拧机构以及设置在步进转动座体上方的螺丝上料机构;所述螺丝上料机构将螺丝传输至螺丝初拧机构;所述步进转动座体转动带动螺丝初拧机构移动至螺丝孔位,螺丝初拧机构将螺丝初拧入螺丝孔上;所述步进转动座体再转动带动螺丝初拧机构离开螺丝,并带动螺丝再拧机构移动至初拧在螺丝孔位上的螺丝处,将螺丝完全拧紧至螺丝孔位上。

4、所述螺丝初拧机构包括第一伺服电机、第一带滑键可伸缩杆、第一带外螺纹柱体、套设在第一带外螺纹柱体外且与第一带外螺纹柱体螺纹配合的第一带内螺纹套筒;所述第一带内螺纹套筒通过若干第一连杆与步进转动座体固定连接;所述第一带外螺纹柱体前端固定一螺丝腔;所述螺丝腔前端开放,开放处设置有可张合的瓣状结构;所述瓣状结构上设置有抽液管;所述螺丝腔上设置有加液管;所述螺丝腔内底部中间设置有带沉孔凸台;所述带沉孔凸台的沉孔包括位于下部的直线部和位于上部的喇叭状部;所述直线部直径略大于螺丝头部直径;所述直线部底部固定设置有电磁铁;所述螺丝腔内侧面相对设置有多对电极对;所述螺丝腔内根据需要通过加液管充入电流变液或 通过抽液管抽离电流变液;

5、所述瓣状结构的各瓣片分别包括压电变形片和弹性橡胶片;所述压电变形片一端固定在螺丝腔前端,另一端与弹性橡胶片一端固定连接;通过电流控制所述压电变形片朝螺丝腔前端中部或反向弯曲,使各片弹性橡胶片收合成花骨朵状封堵螺丝腔前端或张开成开花状露出螺丝腔前端开放口;

6、所述螺丝再拧机构包括第二伺服电机、第二带滑键可伸缩杆、第二带外螺纹柱体、套设在第二带外螺纹柱体外且与第二带外螺纹柱体螺纹配合的第二带内螺纹套筒;所述第二带内螺纹套筒通过若干第二连杆与步进转动座体固定连接;所述第二带外螺纹柱体前端固定有可与螺丝头部槽口配合的拧头;所述拧头外滑动套设有永磁环;所述永磁环前端设置有供螺丝头部嵌入的凹槽。

7、其中,所述螺丝初拧机构和螺丝再拧机构的数量分别为两组,相邻螺丝初拧机构和螺丝再拧机构的夹角为九十度;所述步进转动座体单次转动九十度。

8、其中,所述压电变形片包括位于中间的压电陶瓷片和包覆在压电陶瓷片两面的弹性树脂片;所述压电陶瓷片施加电场可控制压电陶瓷片向任意一面弯曲形变。

9、其中,所述第一带外螺纹柱体和第一带内螺纹套筒的螺纹间距以及第二带外螺纹柱体和第二带内螺纹套筒的螺纹间距均与螺丝的螺纹间距相同,使第一带外螺纹柱体和第二带外螺纹柱体转动一周的直线进给量均与螺丝转动一周的直线进给量相同。

10、其中,所述第一带滑键可伸缩杆和第二带滑键可伸缩杆的多节杆身之间通过沿其直线方向设置的滑键滑槽配合结构在不影响伸缩的情况下实现扭力的传动。

11、其中,所述螺丝上料机构包括螺丝输送管道;所述螺丝输送管道包括竖直部;所述竖直部上设置有可伸缩波纹管结构实现竖直部下段部分的伸缩;所述可伸缩波纹管结构上下两段竖直部之间设置有主动伸缩杆;所述主动伸缩杆驱动可伸缩波纹管结构伸缩;所述螺丝输送管道内间距设置有多组弹性挡片;相邻两组弹性挡片的间距为螺丝的长度;每组弹性挡片包括绕螺丝输送管道中轴均匀分布的多个弹性挡片单体;所述弹性挡片单体分别朝向螺丝进给方向倾斜;两组弹性挡片之间的螺丝输送管道上绕其周长均匀设置有多个吹气口;所述吹气口朝向螺丝进给方向倾斜脉冲吹气;所述竖直部下端内壁上设置有圆滑的弹性凸起以阻挡螺丝自然下落;所述弹性凸起上方也设置有多个相同的吹气口;所述竖直部可插入螺丝腔与带沉孔凸台对接;所述竖直部下端开口内径与直线部内径相同;所述竖直部下端外侧开设有可与喇叭状部吻合的切角。

12、所述螺丝紧固机的螺丝紧固方法包括以下步骤:

13、①开始时,其中一个螺丝初拧机构位于步进转动座体上部最高位置;螺丝输送管道内的吹气口向螺丝进给方向吹出脉冲加压空气,空气推动螺丝挤过弹性挡片,弹性挡片支撑和分隔螺丝不过分倾斜、不堆积;此时位于竖直部内的螺丝掉落至被弹性凸起阻挡;

14、②主动伸缩杆驱动可伸缩波纹管结构伸长,从而带动竖直部下端伸入螺丝腔中并与带沉孔凸台插配;此时位于弹性凸起上方的吹气口再次吹气,推动螺丝挤过弹性凸起落入直线部中,此时系统控制电磁铁通电将螺丝紧紧吸在直线部底部;主动伸缩杆驱动可伸缩波纹管结构回复,从而带动竖直部下端向外伸出螺丝腔;在这一过程中,系统控制作用压电陶瓷片的电场方向,使各压电陶瓷片向两侧弯曲张开,方便竖直部伸入和伸出螺丝腔;

15、③通过加液管向螺丝腔内充入电流变液;系统控制电极对通电产生电场,作用于电流变液使其瞬间转变固态,紧密包覆固定螺丝;

16、④系统控制步进转动座体连续转动两个九十度,使螺丝初拧机构朝下,此时电子钟上需要上螺丝的螺丝孔位已经在工作台的控制下移动到正对螺丝的位置;系统控制第一伺服电机通过第一带滑键可伸缩杆带动第一带外螺纹柱体转动,由于第一带外螺纹柱体与固定的第一带内螺纹套筒螺纹配合,因此其转动过程中会同步向前进给,从而推动螺丝也向前进给并转动,使螺丝与螺纹孔位螺纹配合,在这一过程中,系统控制电极对产生的电场减小,从而使电流变液转化为粘滞态,保持形态结构的同时不会阻挡螺丝旋进;

17、⑤待螺丝旋进一定距离后,螺丝姿态达到稳定,系统控制作用压电陶瓷片的电场方向反向,使各压电陶瓷片向螺丝腔中部弯曲,从而使各弹性橡胶片向螺丝腔中部一侧偏转围合成花骨朵状封闭螺丝腔前端开口;然后系统控制电极对断电,失去电场作用的电流变液转化为液态,通过连通在弹性橡胶片的抽液管快速抽出,由于此时抽液管所处位置最低,并且快速抽出的动作能产生较大的负压,因此能够全部抽走电流变液且不会泄露;快速抽走电流变液后,系统再次控制压电陶瓷片的电场方向反向,使各压电陶瓷片再次向外侧弯曲,使各弹性橡胶片再次向外偏转张开露出螺丝腔前端开口;然后系统控制电磁铁断电,使其失去磁性;同时控制第一伺服电机反转,在第一带外螺纹柱体与第一带内螺纹套筒的螺纹配合下螺丝腔后退使螺丝与螺丝腔分离;

18、⑥系统控制步进转动座体再转动九十度,使螺丝再拧机构的拧头正对螺丝;系统控制第二伺服电机通过第二带滑键可伸缩杆驱动第二带外螺纹柱体转动,由于第二带外螺纹柱体与第二带内螺纹套筒螺纹配合且螺纹间距与螺丝的螺纹间距相同,因此转动过程中,拧头发生进给,并最终与螺丝头部槽口插配转动螺丝选入螺丝孔位,在这过程中因为拧头转动和进给与螺丝与螺丝孔位的转动和进给完全同步,因此,旋进过程中拧头对螺丝具有推力辅助螺丝旋进且该推力不会损坏螺丝和螺丝孔位的螺纹;

19、⑦重复步骤①至⑥的过程,但从步骤⑥开始,系统控制步进转动座体每次转动九十度,使螺丝初拧机构和螺丝再拧机构交替进行,而下方的工作台根据系统预设的参数不断调整电子钟上需要上螺丝的螺丝孔位移动到指定位置。

20、综上所述,由于采用了上述技术方案,本发明的有益效果是:

21、1、提高生产效率和精度:通过自动化的步进转动座体和精密的螺丝初拧及再拧机构,本方案显著提高了螺丝紧固的速度和精度。相比传统的人工操作,这种自动化设备能够更快速、更一致地完成螺丝紧固,减少了生产时间和劳动力成本。

22、优化螺丝供应和定位:螺丝上料机构的设计能够有效地传输螺丝至紧固位置,减少了手工供应螺丝时可能出现的错误和时间延迟。此外,螺丝的自动定位确保了螺丝准确无误地插入螺丝孔,进一步提高了组装质量。

23、自动化控制和可调节性:整个螺丝紧固过程由电脑控制,确保了操作的一致性和可重复性。同时,机械设备的各个部分都可以根据不同的生产需求进行调节,增加了其在不同生产线上的适用性。

24、减少人工错误和提高安全性:自动化的紧固过程减少了因人为操作不当导致的错误和事故风险。此外,自动化操作还降低了工人直接接触机械部件的需求,从而提高了工作场所的安全性。

25、经济效益提升:虽然初期投入可能较高,但长期来看,通过减少劳动力成本和提高生产效率,本方案能够为企业带来显著的经济效益。

26、2、在本发明中,应用电流变液实现对螺丝姿态的稳固是一个创新的点,尤其是其在液态、固态、粘稠态之间的转换为螺丝紧固过程带来了多重优势。

27、电流变液在螺丝姿态稳固中的作用

28、液态到固态的转换:电流变液在未施加电场时呈液态,容易流动。当施加电场时,电流变液迅速转变为固态,其粒子在电场作用下排列成链状结构,使液体变得固化。在螺丝紧固过程中,这种特性被用于快速固定螺丝,防止其在紧固过程中移动或旋转。

29、固态到粘稠态的转换:在螺丝被初步定位后,通过控制电场强度,电流变液可以从固态转变为粘稠态。这种半固态的形态有助于在保持螺丝位置稳定的同时,允许其进行微调整,确保螺丝能够精确地拧入螺孔中。

30、从粘稠态到液态的转换:完成螺丝紧固后,移除电场,电流变液会恢复为液态,从而释放螺丝。这一点在螺丝完全紧固后尤为重要,因为它不仅允许螺丝从机械夹持中顺利释放,避免了可能因为机械撤离而对螺丝或产品造成的损伤;同时还能使电流变液可以被抽走。

31、电流变液与瓣状结构的配合优势

32、避免撤销电场后的电流变液泄露:电流变液需要撤销电场使其回复液态才能被抽走,而瓣状结构的闭合状态即可用于封闭和阻挡电流变液,使电流变液能够被完全抽走,而抽走时应用的大负压快吸过程也能避免电流变液渗漏的发生,从而对瓣状结构的密封要求无需过高。

33、精确控制螺丝释放:瓣状结构配合电流变液使用时,可以在螺丝紧固后精确控制螺丝的释放。当螺丝紧固完成,电流变液回到液态,瓣状结构可以轻松打开,顺利释放螺丝,避免了因机械夹持而对螺丝或螺孔造成损伤。

34、保护螺丝和螺孔:在螺丝紧固过程中,瓣状结构和电流变液共同作用,不仅保持了螺丝的稳定性,还提供了一种缓冲机制,保护螺丝和螺孔不受机械紧固过程中可能产生的过大力量或冲击;同时瓣状结构也能够辅助稳定螺丝的姿态;保障螺丝与螺丝孔位的准确配合。

35、提高生产效率:这种结合使用可以提高整个螺丝紧固过程的效率。电流变液快速响应电场变化,与瓣状结构的快速开合相结合,大大减少了螺丝紧固和释放所需的时间。

36、降低设备磨损:电流变液在固定螺丝时提供了一种非接触式的稳定方式,这意味着机械部件(如瓣状结构)不需要施加额外的力来固定螺丝,减少了机械磨损和维护成本。

37、综上所述,通过电流变液与瓣状结构的精妙配合,本发明不仅提高了螺丝紧固的效率和精度,还提升了螺丝紧固过程的可靠性,同时降低了机械磨损和损伤风险,增加了整体生产线的稳定性和经济效益。

38、3、本发明的螺丝紧固方法能够实现:

39、高效的螺丝输送:通过脉冲加压空气的吹气口和弹性挡片的结合,螺丝可以被高效且准确地输送至指定位置,提高了整个系统的效率和可靠性。

40、减少螺丝堆积与纠缠:弹性挡片的设计避免了螺丝在输送过程中的过度倾斜和堆积,保证了螺丝的顺畅流动和准确排序。

41、精确的螺丝定位:利用主动伸缩杆和波纹管结构,螺丝被精确送入螺丝腔并与沉孔凸台配合,保证了螺丝的正确定位。

42、增强的螺丝固定:电磁铁的使用提高了螺丝在螺丝腔内的稳定性,避免了在紧固过程中的任何移动或滑脱。

43、瞬间固定螺丝:通过电流变液的应用,螺丝可以在极短时间内被固定,提高了紧固效率,同时保证了螺丝在紧固过程中的位置精度。

44、精确的螺丝进给和旋转:螺丝通过精确控制的伺服电机和带滑键可伸缩杆的组合,以及螺纹柱体和螺纹套筒的螺纹间距与螺丝的螺纹间距相同的特点,保证了螺丝与螺孔的完美配合,并在拧动过程中提供极为恰当合适的压力,提高了紧固质量。

45、稳定的螺丝姿态:压电陶瓷片和弹性橡胶片的应用,保持了螺丝在紧固过程中的稳定姿态,并在完成后顺利释放螺丝;同时能保障电流变液在回复液态并被抽走时不会泄露。

46、高效的再拧操作:通过第二伺服电机和滑键可伸缩杆的配合,实现了螺丝的高效再拧,确保螺丝被完全且均匀地紧固。

47、自动化的循环过程:自动化的循环过程减少了人工干预,提高了生产效率和一致性。

48、总体而言,该螺丝紧固方法通过精细的机械设计和智能控制系统,实现了螺丝紧固过程的高效率、高精度和高可靠性。这种方法特别适用于要求精度高且效率要求严格的生产环境,如电子钟等精密设备的制造。通过这种方法,可以显著提高生产效率,减少废品率,降低人工成本,并提高最终产品的质量。

- 还没有人留言评论。精彩留言会获得点赞!