屏幕折叠铰链的装配方法与流程

本发明涉及折叠屏幕铰链,特别是涉及一种屏幕折叠铰链的装配方法。

背景技术:

1、折叠屏幕铰链是指用于连接折叠屏幕设备中两个折叠部分的铰链,它在折叠屏幕设备的可折叠性能和结构稳定性方面发挥着关键作用。随着可折叠屏幕设备的普及,厂商们对折叠屏幕铰链进行了不断的技术创新。一些铰链采用了新型的材料和设计,以提高其耐用性和稳定性。针对折叠屏幕设备的特殊结构和使用场景,致力于设计更加紧凑、稳定的铰链结构,使得折叠屏幕在展开和折叠时能够保持平整、稳定,避免出现过度弯曲或变形。

2、现有的折叠屏幕铰链在组装过程中,一般都是通过人工逐个进行组装,由于结构较为复杂,很难做到自动组装,尤其是具有两个旋转轴的情况下,难以进行定位装配。大大影响了生产效率。

技术实现思路

1、为解决上述问题,本发明提供一种通过压块将穿过压槽将旋转轴压紧在转轴孔上,从而确保旋转轴在转轴孔上的精度,让其与转轴孔的轴向保持水平状态,在后续装配过程中精度高,以便实现自动化装配。解决了现有铰链转轴无法实现自动化装配的问题的屏幕折叠铰链的装配方法。

2、本发明所采用的技术方案是:一种屏幕折叠铰链的装配方法,包括第一固定元件,第一旋转轴,第二旋转轴,锁制元件,第一合页元件,第二合页元件以及第二固定元件;

3、所述第一固定元件包括第一固定位以及分别位于第一固定位两侧的第一转轴挂耳和第二转轴挂耳;所述第一转轴挂耳上设置有第一转轴孔,所述第二转轴挂耳上设置有第二转轴孔;所述第一转轴挂耳的一侧开设有第一压槽,所述第一压槽的一端连通至第一转轴孔,所述第二转轴挂耳的一侧开设有第二压槽,所述第二压槽的一端连通至第二转轴孔;

4、所述第一旋转轴的一端穿过第一转轴孔,并设置有第一转轴卡环,以将第一旋转轴的一端限位在第一转轴孔上,所述第一旋转轴背离第一转轴卡环的一端设置有第一弹性元件,所述第一旋转轴朝向第一压槽处设置有第一平面,以在装配时将第一旋转轴在装配时压紧固定在第一转轴孔内;

5、所述第二旋转轴的一端穿过第二转轴孔,并设置有第二转轴卡环,以将第二旋转轴的一端限位在第二转轴孔上,所述第二旋转轴背离第二转轴卡环的一端设置有第二弹性元件,所述第二旋转轴朝向第二压槽处设置有第二平面,以在装配时将第二旋转轴在装配时压紧固定在第二转轴孔内;

6、所述锁制元件的两侧分别设置有第一锁制台和第二锁制台,所述第一锁制台与第二锁制台分别套设在第一旋转轴和第二旋转轴上,所述第一锁制台的一面与第一弹性元件抵接,所述第二锁制台的一面与第二弹性元件抵接,所述第一锁制台背离第一弹性元件的一面设置有第一锁制槽,所述第二锁制台背离第二弹性元件的一面设置有第二锁制槽;

7、所述第一合页元件包括第一转动连接部和第一合页部,所述第一转动连接部可转动设置在第一旋转轴上,所述第一转动连接部设置有第一锁制凸块,所述第一锁制凸块用于配合第一锁制槽,以在第一合页元件转动时转动限位;

8、所述第二合页元件包括第二转动连接部和第二合页部,所述第二转动连接部可转动设置在第二旋转轴上,所述第二转动连接部设置有第二锁制凸块,所述第二锁制凸块用于配合第二锁制槽,以在第二合页元件转动时转动限位;

9、所述第二固定元件包括第二固定位以及分别位于第二固定位两侧的第一组装台和第二组装台,所述第一组装台用于将第一转动连接部限位在第一旋转轴上,所述第二组装台用于将第一转动连接部限位在第二旋转轴上。

10、对上述方案的进一步改进为,所述第一固定位开设有第一固定孔,所述第一固定孔的一端贯穿第一固定位,所述第一固定位的两侧分别设置有第一弧形凹槽和第二弧形凹槽,所述第一弧形凹槽与第二弧形凹槽分别用于第一弹性元件和第二弹性元件装配避让。

11、对上述方案的进一步改进为,所述第一固定位的一面设置有固定面,所述固定面的外周设置有矩形定位外沿,以用于第一固定元件组装时定位。

12、对上述方案的进一步改进为,所述第一转轴挂耳与第二转轴挂耳均通过一体加工形成在第一固定位上,所述第一转轴挂耳位于第一转轴孔的两面均设置平面,以抵接第一转轴卡环和第一弹性元件。

13、对上述方案的进一步改进为,所述第二转轴挂耳位于第二转轴孔的两面均设置平面,以抵接第二转轴卡环和第二弹性元件。

14、对上述方案的进一步改进为,所述第一转轴孔与第二转轴孔的开口处均设置有倒角。

15、对上述方案的进一步改进为,所述第一转轴挂耳与第二转轴挂耳与第一固定位连接位置设置有加强筋。

16、对上述方案的进一步改进为,所述第一旋转轴穿过第一转轴孔的一端设置有第一卡环槽,所述第一转轴卡环的内径卡设在第一卡环槽上,所述第一转轴卡环与第一转轴挂耳之间设置有第一垫片,以在第一弹性元件的作用下对第一旋转轴产生阻尼。

17、对上述方案的进一步改进为,所述第二旋转轴穿过第二转轴孔的一端设置有第二卡环槽,所述第二转轴卡环的内径卡设在第二卡环槽上,所述第二转轴卡环与第二转轴挂耳之间设置有第二垫片,以在第二弹性元件的作用下对第二旋转轴产生阻尼。

18、对上述方案的进一步改进为,所述第一弹性元件包括第一弹性垫环以及焊接在第一弹性垫环上的第一弹簧,所述第一弹性垫环设置有两个,两个第一弹性垫环分别设置在第一弹簧的两端;所述第一弹簧通过第一弹性垫环套设在第一旋转轴上。

19、对上述方案的进一步改进为,所述第二弹性元件包括第二弹性垫环以及焊接在第二弹性垫环上的第二弹簧,所述第二弹性垫环设置有两个,两个第二弹性垫环分别设置在第二弹簧的两端,所述第二弹簧通过第二弹性垫环套设在第二旋转轴上。

20、对上述方案的进一步改进为,所述锁制元件设置有横梁,所述横梁用于将第一锁制台与第二锁制台连接。

21、对上述方案的进一步改进为,所述第一锁制槽设置有多个,多个所述第一锁制槽呈环向均匀设置在第一锁制台上,所述第一锁制槽的槽壁面呈弧形曲面,以形成梯形的第一锁制槽。

22、对上述方案的进一步改进为,所述第一锁制凸块的截面形状呈梯形,第一合页元件转动时,以带动第一锁制凸块对第一锁制槽施加压力,在第一弹性元件作用下使得第一锁制台沿第一旋转轴的轴向移动,以转动到相邻的第一锁制槽将第一锁制凸块锁制限位。

23、对上述方案的进一步改进为,所述第二锁制槽设置有多个,多个所述第二锁制槽呈环向均匀设置在第二锁制台上,所述第二锁制槽的槽壁面呈弧形曲面,以形成梯形的第二锁制槽。

24、对上述方案的进一步改进为,所述第二锁制凸块的截面形状呈梯形,第二合页元件转动时,以带动第二锁制凸块对第二锁制槽施加压力,在第二弹性元件作用下使得第二锁制台沿第二旋转轴的轴向移动,以转动到相邻的第二锁制槽将第二锁制凸块锁制限位。

25、对上述方案的进一步改进为,所述第一转动连接部背离第一锁制凸块的一面设置有第一转动限位块,所述第一组装台设置有第一限位槽,所述第一转动限位块用于配合第一限位槽对第一转动连接部转动时限位。

26、对上述方案的进一步改进为,所述第二转动连接部背离第二锁制凸块的一面设置有第二转动限位块,所述第二组装台设置有第二限位槽,所述第二转动限位块用于配合第二限位槽对第二转动连接部转动时限位。

27、对上述方案的进一步改进为,所述第一合页部设置有第一连接轴套,所述第一连接轴套上开设有第一轴套孔,所述第一合页部设置有第一转动凹槽,以用于第一合页部转动时避空。

28、对上述方案的进一步改进为,所述第二合页部设置有第二连接轴套,所述第二连接轴套上开设有第二轴套孔,所述第二合页部设置有第二转动凹槽,以用于第二合页部转动时避空。

29、对上述方案的进一步改进为,所述第二固定位开设有第二固定孔,所述第二固定孔的一端贯穿第二固定位,所述第二固定位的两侧分别设置有第一避空凹槽和第二避空凹槽,所述第一避空凹槽与第二避空凹槽分别用于第一转动连接部和第二转动连接部转动时避让。

30、一种所述的屏幕折叠铰链的装配方法的装配方法,包括铰链转轴装配机构,所述铰链转轴装配机构包括装配治具,定位组件以及压紧组件;

31、对上述方案的进一步改进为,所述装配治具设有装配固定部、装配定位部以及装配支撑部;所述装配定位部与装配支撑部分别位于装配固定部的两侧。

32、对上述方案的进一步改进为,所述装配固定部设置有装配固定孔以及位于装配固定孔外侧的装配定位条,所述装配定位条设置有多个,多个装配定位条围设形成装配定位槽,以用于固定第一固定元件。

33、对上述方案的进一步改进为,所述装配定位部包括设置在装配固定部一侧的避空沉槽。

34、对上述方案的进一步改进为,所述装配支撑部包括支撑凹槽以及可滑动设置在支撑凹槽的槽底处的活动支撑块;所述活动支撑块设置有支撑弹簧,以活动在支撑凹槽的下方,所述活动支撑块远离装配固定部的一侧设置有导向斜面,所述活动支撑块用于锁制元件支撑,所述活动支撑块的一侧设置有限位台阶,所述限位台阶用于锁制元件的一端限位。

35、对上述方案的进一步改进为,所述定位组件包括装配定位模组以及定位驱动元件,所述装配定位模组上设置有第一定位套筒和第二定位套筒,所述第一定位套筒与第二定位套筒的端口处均设置有导向斜面。

36、对上述方案的进一步改进为,所述定位驱动元件用于驱动装配定位模组朝向装配定位部移动,以将第一定位套筒配合第一旋转轴定位、第二定位套筒配合第二旋转轴定位。

37、对上述方案的进一步改进为,所述压紧组件包括压紧驱动模组以及连接于压紧驱动模组的第一压块和第二压块,所述压紧驱动模组用于驱动第一压块穿过第一压槽将第一平面压紧在第一转轴孔内,以及驱动第二压块穿过第二压槽将第二平面压紧在第二转轴孔内。

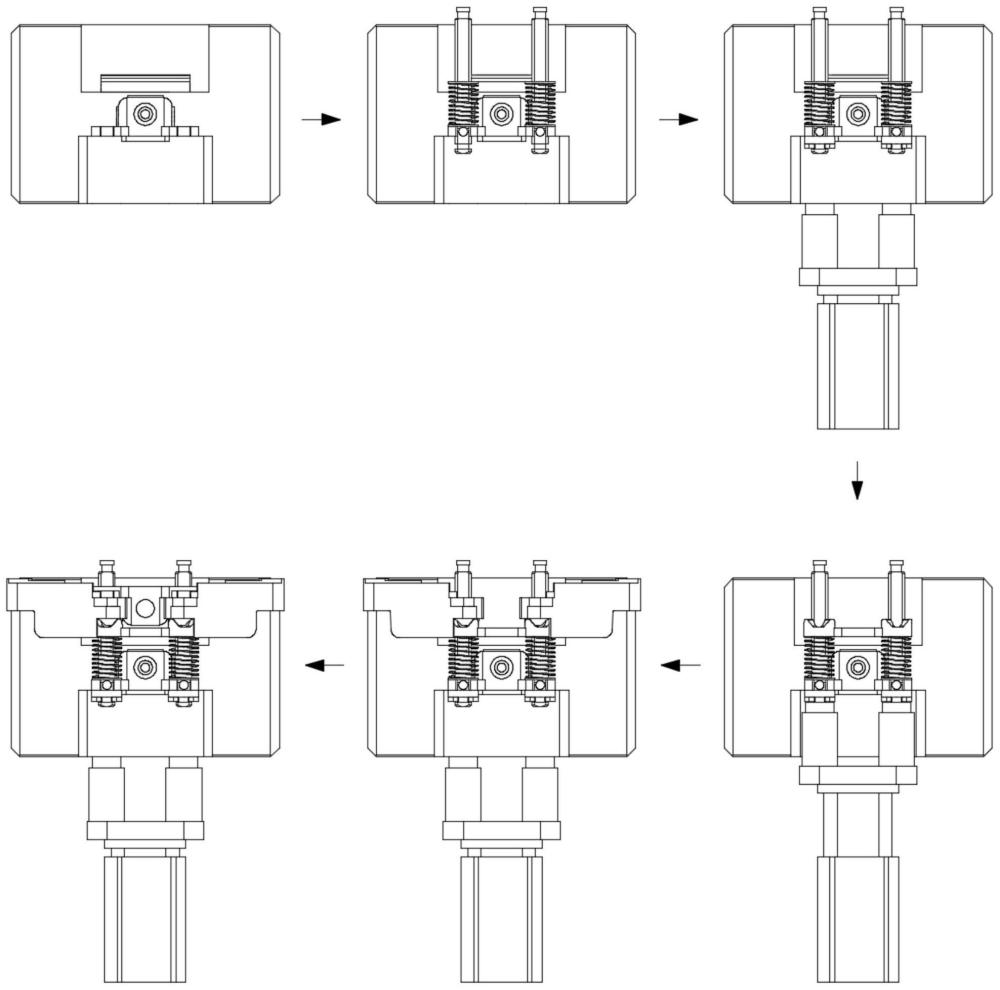

38、装配方法包括如下步骤:

39、步骤s1,第一固定元件固定:将第一固定元件放置到装配定位槽上,以通过螺钉将第一固定元件固定在装配定位槽上;

40、步骤s2,旋转轴组装:完成步骤s1后,将第一旋转轴插入至第一转轴孔内并装入第一转轴卡环,以将第一旋转轴的一端限位在第一转轴挂耳上;同时将第二旋转轴插入至第二转轴孔内并装入第二转轴卡环,以将第二旋转轴的二端限位在第二转轴挂耳上;

41、步骤s3,弹性元件组装:完成步骤s2后,通过定位组件的定位驱动元件驱动装配定位模组朝向装配定位部移动,以将第一定位套筒套设在第一旋转轴第一转轴卡环的一端定位、第二定位套筒配合第二旋转轴第二转轴卡环的一端定位;然后将第一弹性元件套设在第一旋转轴上,第一弹性元件的两端具有弹性垫环以将第一弹性元件固定在第一旋转轴上;同时,将第二弹性元件套设在第二旋转轴上,第二弹性元件的两端具有弹性垫环以将第二弹性元件固定在第二旋转轴上;

42、步骤s4,锁制元件组装:完成步骤s3后,定位组件保持对第一旋转轴和第二旋转轴定位,装入锁制元件,第一锁制台与第二锁制台分别套入第一旋转轴和第二旋转轴,当装配到指定位置时,将活动支撑块下压,直至装配到位时,通过锁制元件的一面与限位台阶抵接、另一面与弹性垫环抵接,以通过限位台阶将锁制元件限定在第一旋转轴和第二旋转轴上;

43、步骤s5,合页元件组装:完成步骤s4后,将第一合页元件装入第一旋转轴,以将第一锁制凸块配合至第一锁制槽内,同时第二合页元件装入第二旋转轴,以将第二锁制凸块配合至第二锁制槽内;

44、步骤s6,第二固定件组装:完成步骤s5后,将第二固定件组装的第一组装台配合在第一旋转轴上,第二组装台配合在第一旋转轴上,以将第一合页元件和第二合页元件分别定位在第一转轴和第二转轴上。

45、本发明有益效果是:

46、相比现有的铰链转轴,本发明在第一固定元件转轴挂耳的一侧开设了压槽,并连通到第一转轴孔上,通过旋转轴上的平面配合对应压槽,在组装时,可以通过压块将穿过压槽将旋转轴压紧在转轴孔上,从而确保旋转轴在转轴孔上的精度,让其与转轴孔的轴向保持水平状态,在后续装配过程中精度高,以便实现自动化装配。解决了现有铰链转轴无法实现自动化装配的问题。

47、一方面,本发明通过第一固定元件、第一旋转轴、第二旋转轴、锁制元件、第一合页元件、第二合页元件以及第二固定元件的组合,实现了方便的装配。各个元件之间的结构设计和尺寸匹配使得装配过程更加顺畅和简便,极大地提高了装配效率和便利性,降低了装配成本和时间成本。

48、第二方面,本发明通过转轴孔、转轴卡环、弹性元件、锁制台和锁制槽等组件,确保了转轴在装配时的准确定位和稳固连接,从而提高了装配精度和可靠性。这种设计能够有效避免装配误差和偏差,确保了产品在使用过程中的稳定性和可靠性。

49、第三方面,本发明由于装配过程更加简便和精确,生产线上的装配效率得到提升,降低了装配周期和出现错误的可能性,从而提高了生产线的产能和生产效率。这对于大规模生产而言,将极大地提升整体生产效率和产品质量,为企业带来更多的经济效益和竞争优势。

50、铰链转轴装配机构,铰链转轴装配机构包括装配治具,定位组件以及压紧组件;装配治具通过装配固定部、装配定位部和装配支撑部的设置,实现了对铰链转轴装配过程的有效固定和定位。装配定位条、装配定位槽以及活动支撑块等组件的设计,为铰链转轴的装配提供了稳定的支撑和准确定位,从而保证了装配过程中的精度和稳定性。这种设计能够有效避免装配误差和偏差,确保了铰链转轴在装配时的精准定位和稳固连接。

51、定位组件和压紧组件的设计进一步提高了铰链转轴的装配精度。定位组件包括装配定位模组和定位驱动元件,通过驱动装配定位模组朝向装配定位部移动,实现了对第一旋转轴和第二旋转轴的准确定位,确保了铰链转轴在装配时的位置精度。压紧组件包括压紧驱动模组、第一压块和第二压块,通过压紧驱动模组对第一平面和第二平面的压紧,进一步确保了铰链转轴在装配时的稳固连接和压紧精度。

52、通过装配治具的设置和定位驱动元件的应用,使得装配过程更加简便和高效,降低了装配周期和出现错误的可能性,从而提高了生产线的产能和生产效率。这对于大规模生产而言,将极大地提升整体生产效率和产品质量,为企业带来更多的经济效益和竞争优势。

53、铰链装配方法,通过步骤s1至s6的装配流程,该方法实现了对铰链转轴各个组件的逐步装配,确保了每个部件在装配过程中的精准定位和稳固连接。每个步骤都严格按照顺序进行,从第一固定元件的固定到最后的第二固定件组装,每个部件都经过精确的定位和连接,从而保证了整个装配过程的精度和稳定性。弹性元件的组装和锁制元件的装配进一步提高了装配精度和稳定性。通过定位组件的定位驱动元件驱动装配定位模组对第一旋转轴和第二旋转轴的准确定位,保证了弹性元件在装配时的正确安装位置,从而确保了铰链转轴在使用过程中的稳定性和可靠性。同时,锁制元件的装配使得各个部件在装配后能够得到有效的固定和限位,确保了铰链转轴的稳固连接和工作稳定性。该装配方法还能够提高装配产能。由于装配流程清晰明确,各个步骤之间紧密配合,使得装配过程更加简便和高效,降低了装配周期和出现错误的可能性,从而提高了生产线的产能和生产效率。这对于大规模生产而言,将极大地提升整体生产效率和产品质量,为企业带来更多的经济效益和竞争优势。

- 还没有人留言评论。精彩留言会获得点赞!