一种短应力线轧机拉杆定位装置的制作方法

本申请涉及短应力线轧机,尤其涉及一种短应力线轧机拉杆定位装置。

背景技术:

1、短应力线轧机是一种现代化的轧钢设备,它以其独特的结构和设计原理,在轧制小型棒材、线材和窄带钢等领域得到了广泛应用。短应力轧机具有高刚度、高精度、重量轻、操作调整方便、维护成本低、更换快捷等优点。短应力线轧机精度主要体现在使用前设计加工装配的合理性和精度、使用过程中设备的稳定性和在线实时调整、使用后快速维修恢复精度重新上线使用。轧辊的弹跳量是短应力线轧机精度的重要标志,拉杆的轴向安装定位、间隙控制是保证轧辊弹跳量的重要因素,所以提高拉杆的安装定位方式和间隙控制就能提高短应力轧机的精度。

2、现有的拉杆定位结构是拉杆长度方向的中部设置轴肩台,轴肩台两端由把合在机架中的上下两个法兰盖定位,两个法兰盖承受轧制过程中的冲击和拉杆变形。轧制使得冲击力全部作用在法兰盖与机架连接的把合螺栓上,但是螺栓抗拉强度有限,容易使得螺栓松动或者崩断,从而使得机架下部的法兰盖掉落,进而造成了短应力线轧机失效的故障频发。

技术实现思路

1、本申请实施例通过提供一种短应力线轧机拉杆定位装置,解决了现有技术中拉杆定位结构在短应力线轧机受到的冲击力较大时,容易使得把合螺栓松动或者崩断,进而使得短应力线轧机失效的故障频发。

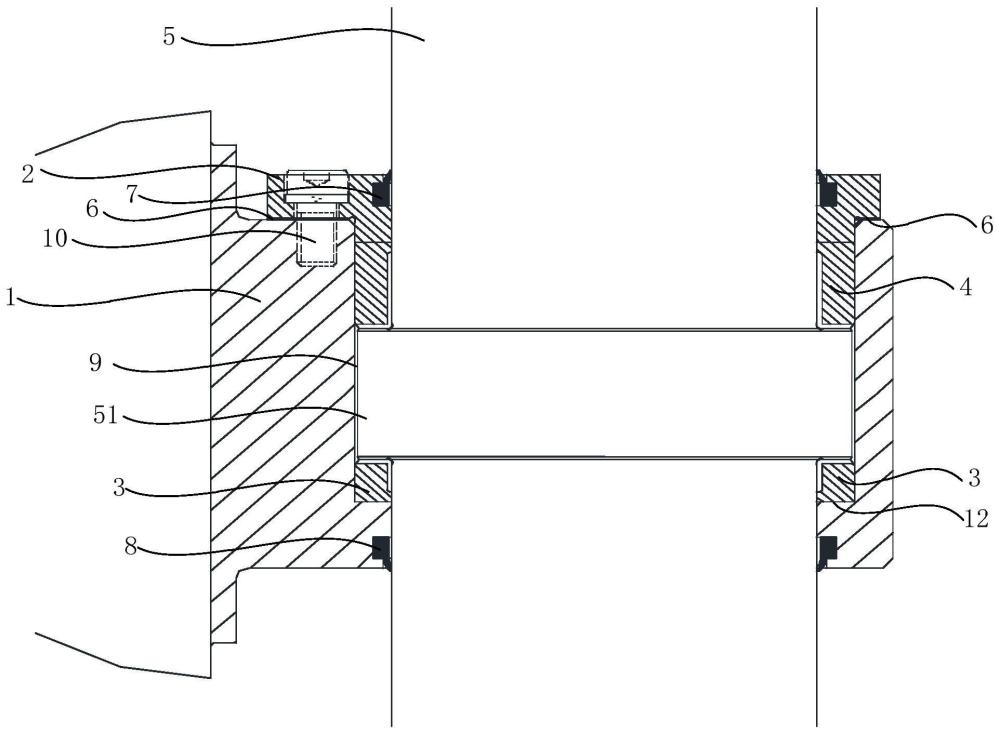

2、本申请实施例提供了一种短应力线轧机拉杆定位装置,包括机架、承压法兰、承压环和轴套;所述机架设置有通孔,所述通孔朝向拉杆的外壁延伸形成支撑凸台,所述拉杆穿过所述通孔,并使得所述拉杆的定位块位于所述通孔的中部;所述承压环设置于所述支撑凸台和所述定位块之间,并位于所述机架的下部,所述承压环的两侧分别抵接于所述机架的内壁和所述拉杆的外壁;所述轴套套设于所述拉杆的外壁,并位于所述定位块的远离所述承压环的一侧,所述轴套的两侧分别抵接于所述机架的内壁和所述拉杆的外壁;所述承压法兰与所述轴套同轴心,所述承压法兰通过多个紧固件连接于所述机架的上端面,所述承压法兰的凸面伸入所述通孔内,并位于所述轴套的远离所述定位块的一端。

3、在一种可能的实现方式中,所述短应力线轧机拉杆定位装置还包括调整垫片;所述调整垫片设置于所述承压法兰和所述机架的上端面之间。

4、在一种可能的实现方式中,所述短应力线轧机拉杆定位装置还包括第一防尘圈和第二防尘圈;所述承压法兰的远离所述轴套的一端的中心孔,并朝向所述紧固件的一侧延伸形成第一定位槽;所述第一防尘圈设置于所述第一定位槽内;所述支撑凸台的远离所述承压环的一端,并朝向远离所述拉杆的方向延伸形成第二定位槽;所述第二防尘圈设置于所述第二定位槽内。

5、在一种可能的实现方式中,所述第一定位槽包括第一环形槽和第二环形槽;所述第一环形槽位于所述承压法兰的上端面,所述第二环形槽位于所述第一环形槽的下方,所述第一环形槽与所述第二环形槽形成阶梯槽,且所述第一环形槽的槽口小于所述第二环形槽的槽口。

6、在一种可能的实现方式中,所述第二定位槽包括第三环形槽和第四环形槽;所述第三环形槽位于所述支撑凸台的下端面,所述第四环形槽位于所述第三环形槽的上方,所述第三环形槽与所述第四环形槽形成阶梯槽,且所述第三环形槽的槽口小于所述第四环形槽的槽口。

7、在一种可能的实现方式中,所述短应力线轧机拉杆定位装置还包括储油槽;所述储油槽设置于所述定位块的外壁和所述机架的内壁之间。

8、在一种可能的实现方式中,所述承压环的顶壁与所述定位块的底壁之间形成第一间隙;所述承压环朝向所述拉杆外壁的一端设置有第一环形凸台,所述第一环形凸台抵接于所述拉杆的外壁,且所述第一环形凸台靠近于所述支撑凸台。

9、在一种可能的实现方式中,所述轴套靠近所述承压法兰的一端,并朝向所述拉杆的外壁的一侧延伸形成第二环形凸台,所述第二环形凸台与所述拉杆的外壁抵接;所述轴套的底壁与所述定位块的顶壁形成第二间隙。

10、在一种可能的实现方式中,所述承压法兰设置有多个第一螺栓孔;所述机架设置有与所述第一螺栓孔对应的多个第二螺栓孔;所述紧固件穿过所述第一螺栓孔并伸入所述第二螺栓孔内。

11、在一种可能的实现方式中,所述承压环的材质为zcual10fe3。

12、本申请实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

13、本申请实施例提供的短应力线轧机拉杆定位装置包括机架、承压法兰、承压环和轴套。本申请的机架和支撑凸台为一体化结构,并在支撑凸台和定位块之间设置承压环,支撑凸台朝向承压环的一侧承载拉杆的轴向荷载,可以防止轧制过程中拉杆轴向间隙增大导致的拉杆轴向弹跳增大,从而避免了拉杆5轴向弹跳增大,减小了拉杆弹跳,增加了拉杆轴向定位的刚度和精度,能够有效地提高轧材的成品质量和精度。承压环在使用过程中修磨和更换方便,短应力线轧机的精度更易保证。本申请的轴套的内壁与拉杆的外壁配合、承压环的内壁与拉杆的外壁配合,实现了拉杆的径向定位。本申请的轴套的外壁和机架的内壁配合,实现了轴套的径向定位。本申请的承压环的外壁和机架的内壁配合,实现了承压环的径向定位。本申请的承压法兰与轴承为分体结构,以避免拉杆被磨损而使短应力线轧机产生剧烈晃动,确保了成品质量。因此,本申请的承压环减缓了机架的磨损过程,提高了机架刚性,同时保证了拉杆的轴向定位和径向定位,提高了短应力轧机的精度,降低了设备维修成本和难度。

技术特征:

1.一种短应力线轧机拉杆定位装置,其特征在于,包括机架(1)、承压法兰(2)、承压环(3)和轴套(4);

2.根据权利要求1所述的短应力线轧机拉杆定位装置,其特征在于,还包括调整垫片(6);

3.根据权利要求1所述的短应力线轧机拉杆定位装置,其特征在于,还包括第一防尘圈(7)和第二防尘圈(8);

4.根据权利要求3所述的短应力线轧机拉杆定位装置,其特征在于,所述第一定位槽(21)包括第一环形槽(211)和第二环形槽(212);

5.根据权利要求3所述的短应力线轧机拉杆定位装置,其特征在于,所述第二定位槽(121)包括第三环形槽(1211)和第四环形槽(1212);

6.根据权利要求1所述的短应力线轧机拉杆定位装置,其特征在于,还包括储油槽(9);

7.根据权利要求1所述的短应力线轧机拉杆定位装置,其特征在于,所述承压环(3)的顶壁与所述定位块(51)的底壁之间形成第一间隙;

8.根据权利要求7所述的短应力线轧机拉杆定位装置,其特征在于,所述轴套(4)靠近所述承压法兰(2)的一端,并朝向所述拉杆(5)的外壁的一侧延伸形成第二环形凸台,所述第二环形凸台与所述拉杆(5)的外壁抵接;

9.根据权利要求1所述的短应力线轧机拉杆定位装置,其特征在于,所述承压法兰(2)设置有多个第一螺栓孔;

10.根据权利要求1所述的短应力线轧机拉杆定位装置,其特征在于,所述承压环(3)的材质为zcual10fe3。

技术总结

本申请公开了一种短应力线轧机拉杆定位装置。机架设置有通孔,通孔朝向拉杆的外壁延伸形成支撑凸台,拉杆穿过通孔,并使得拉杆的定位块位于通孔的中部;承压环设置于支撑凸台和定位块之间,并位于机架的下部,承压环的两侧分别抵接于机架的内壁和拉杆的外壁;轴套套设于拉杆的外壁,并位于定位块的远离承压环的一侧,轴套的两侧分别抵接于机架的内壁和拉杆的外壁;承压法兰与轴套同轴心,承压法兰通过多个紧固件连接于机架的上端面,承压法兰的凸面伸入通孔内,并位于轴套的远离定位块的一端。因此,本申请的承压环减缓了机架的磨损过程,提高了机架刚性,同时保证了拉杆的轴向定位和径向定位,提高短应力轧机的精度,降低设备维修成本和难度。

技术研发人员:同武鹏,陈俊

受保护的技术使用者:中钢集团西安重机有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!