一种新型耐蚀钢10CrMoAl焊接方法与流程

本发明涉及管道焊接,具体是一种新型耐蚀钢10crmoal焊接方法。

背景技术:

1、10crmoal耐海水腐蚀钢管具有很强的耐腐蚀性和抗磨性,且安装施工方便,材料中的铝能与空气中的氧发生化学反应生成al2o3(三氧化二铝)的保护膜,既防腐又耐腐、防磨。10crmoal中的铬、钼离子在海水中能自动补充氯离子对钢材点腐蚀形成的空隙,形成致密保护层,阻止点腐蚀向纵深发展,进而增加耐腐作用,促使使用寿命加长。同时,10crmoal耐海水腐蚀管材与同规格的1cr18ni9ti管材、q235防腐管、钛管相比,性价比高,寿命长,因此,10crmoal管材是沿海电厂、沿海油田、沿海天然气及石化厂输送水、油气及含海水介质的最理想的管路及加工件制作材料。

2、但现有的采用10crmoal耐海水腐蚀钢管的输送管道在施工过程中,一般是采用纯手工电弧焊焊接的方式,在施工时存在着以下问题:

3、1)、手工电弧焊在单位时间内熔敷金属时产生的烟气量比较大;

4、2)、手工电弧焊的熔覆效率低,速度较慢,焊材利用率不高,手工电弧焊的成本较高;

5、3)、手工电弧焊的劳动强度大;焊接质量取决于焊工的精神状态与技术水平,质量波动大;

6、4)、采用手工电弧焊进行管道根部打底时,易产生根部焊穿等缺陷。

技术实现思路

1、本发明的目的在于解决现有技术中存在的问题,提供一种新型耐蚀钢10crmoal焊接方法,采用手工钨极氩弧焊进行打底,采用药芯焊丝气保焊进行填充、盖面,极大地提高了焊接施工效率,降低了劳动强度,提高了根部焊接质量。

2、本发明为实现上述目的,通过以下技术方案实现:

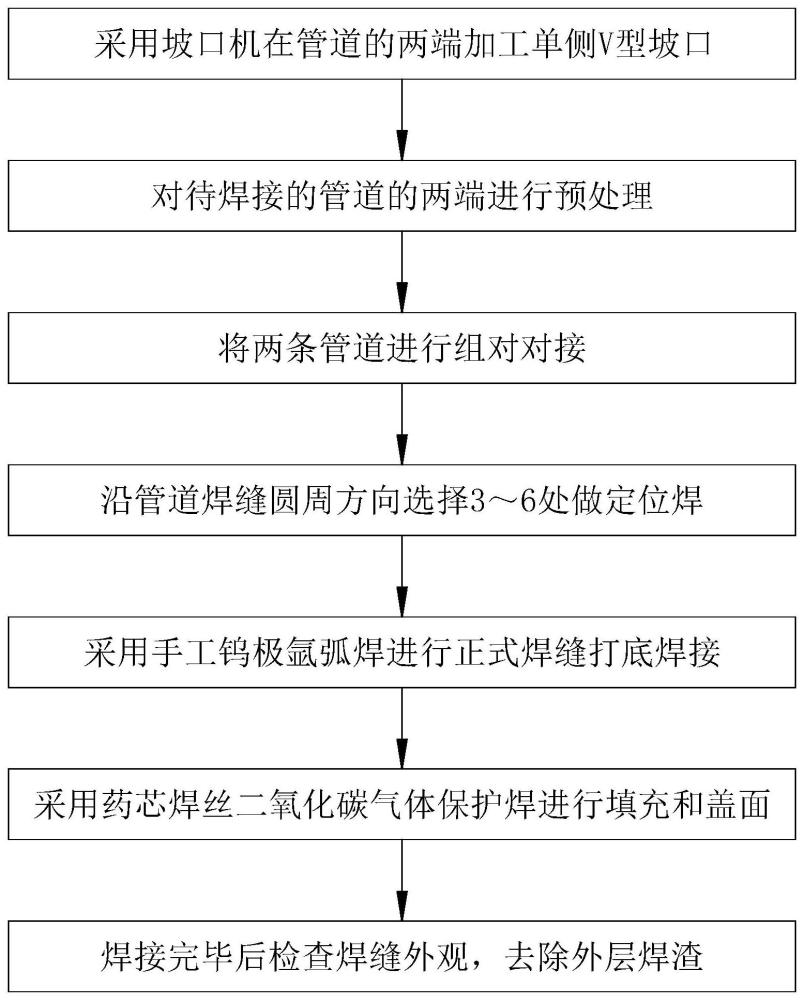

3、一种新型耐蚀钢10crmoal焊接方法,包括步骤:

4、s1、采用坡口机对待焊接的管道的两端加工单侧v型坡口;

5、s2、对待焊接的管道的两端进行预处理;

6、s3、将两条管道进行组对对接;

7、s4、沿管道焊缝圆周方向选择3~6处做定位焊;

8、s5、采用手工钨极氩弧焊进行正式焊缝打底焊接;

9、s6、采用药芯焊丝二氧化碳气体保护焊进行填充和盖面;

10、s7、焊接完毕后检查焊缝外观,去除外层焊渣。

11、优选的,步骤s1中,单侧v型坡口的角度为30~35°。

12、优选的,步骤s2中,对两侧坡口进行机械打磨,露出金属光泽,清理范围:坡口每侧各为10~15mm。

13、优选的,步骤s3中,管道进行组对对接时,对口间隙为2~3mm,错变量不大于壁厚的10%,且不超过1mm。

14、优选的,步骤s3中,如果两节管道均为有缝钢管,则坡口两侧纵向焊缝位置应在环向焊缝方向错开150mm。

15、优选的,步骤s4中,当空气湿度超过90%时,在进行定位焊之前,采用氧乙炔火焰对坡口两侧进行火焰预热50~100℃。

16、优选的,步骤s4中,定位焊厚度不超过正式焊缝的1/3,长度为20~40mm,定位焊间距不超过400mm;用机械打磨法打磨定位焊两侧成斜坡状,并且检查定位焊缝无任何焊接缺陷,使定位焊缝能很好地熔入后来的正式焊缝中。

17、优选的,步骤s5中,手工钨极氩弧焊的焊接参数为:焊丝h03,ar,流量8~12l/min;极性:直流正接;直径2.5mm,焊接电流90-140a,电压8~14v,焊接速度6~12cm/min,钨极类型为wce20,直径2.5mm;焊接方向为向上焊。

18、优选的,步骤s6中,药芯焊丝二氧化碳气体保护焊的焊接参数为:药芯焊丝直径1.2mm,co2,流量18~22l/min,极性直流反接,焊接电流145~185a,定压22~28v,焊接速度20~28cm/min,层间温度≤300℃。

19、优选的,步骤s7中,首先通过锤击法去掉外层焊渣,然后再通过锤击法消除掉焊缝部分残余应力。

20、对比现有技术,本发明的有益效果在于:

21、本发明采用手工钨极氩弧焊进行打底焊接,采用药芯焊丝气保焊进行填充和盖面,焊缝根部质量好、施工效率高、劳动强度低、产生烟气量少;与手工电弧焊施工方式相比,本发明的焊接生产率高熔敷效率高,熔敷速度快;平焊时,熔敷速度为手工电弧焊的1.5倍,其他位置的焊接时,为手工电弧焊的3~5倍;焊接质量高,由于采用了渣气联合保护,可更有效地防止有害气体进入焊接区,另外,熔池存在时间长,有利于气体的析出,因此焊缝含氢量低,抗气孔能力好;飞溅小、焊缝成形好,药芯中加入了稳弧剂,因此电弧稳定,飞溅小,焊缝成形好;单位时间内药芯焊丝熔敷金属时产生的烟气要比手工电弧焊少;药芯焊丝气保焊的成本相对焊条焊的成本要低;采用手工钨极氩弧焊进行打底,根部质量优良。

技术特征:

1.一种新型耐蚀钢10crmoal焊接方法,其特征在于,包括步骤:

2.根据权利要求1所述的一种新型耐蚀钢10crmoal焊接方法,其特征在于,步骤s1中,单侧v型坡口的角度为30~35°。

3.根据权利要求1所述的一种新型耐蚀钢10crmoal焊接方法,其特征在于,步骤s2中,对两侧坡口进行机械打磨,露出金属光泽,清理范围:坡口每侧各为10~15mm。

4.根据权利要求1所述的一种新型耐蚀钢10crmoal焊接方法,其特征在于,步骤s3中,管道进行组对对接时,对口间隙为2~3mm,错变量不大于壁厚的10%,且不超过1mm。

5.根据权利要求1所述的一种新型耐蚀钢10crmoal焊接方法,其特征在于,步骤s3中,如果两节管道均为有缝钢管,则坡口两侧纵向焊缝位置应在环向焊缝方向错开150mm。

6.根据权利要求1所述的一种新型耐蚀钢10crmoal焊接方法,其特征在于,步骤s4中,当空气湿度超过90%时,在进行定位焊之前,采用氧乙炔火焰对坡口两侧进行火焰预热50~100℃。

7.根据权利要求1所述的一种新型耐蚀钢10crmoal焊接方法,其特征在于,步骤s4中,定位焊厚度不超过正式焊缝的1/3,长度为20~40mm,定位焊间距不超过400mm;用机械打磨法打磨定位焊两侧成斜坡状,并且检查定位焊缝无任何焊接缺陷,使定位焊缝能很好地熔入后来的正式焊缝中。

8.根据权利要求1所述的一种新型耐蚀钢10crmoal焊接方法,其特征在于,步骤s5中,手工钨极氩弧焊的焊接参数为:焊丝h03,ar,流量8~12l/min;极性:直流正接;直径2.5mm,焊接电流90-140a,电压8~14v,焊接速度6~12cm/min,钨极类型为wce20,直径2.5mm;焊接方向为向上焊。

9.根据权利要求1所述的一种新型耐蚀钢10crmoal焊接方法,其特征在于,步骤s6中,药芯焊丝二氧化碳气体保护焊的焊接参数为:药芯焊丝直径1.2mm,co2,流量18~22l/min,极性直流反接,焊接电流145~185a,定压22~28v,焊接速度20~28cm/min,层间温度≤300℃。

10.根据权利要求1所述的一种新型耐蚀钢10crmoal焊接方法,其特征在于,步骤s7中,首先通过锤击法去掉外层焊渣,然后再通过锤击法消除掉焊缝部分残余应力。

技术总结

本发明公开了一种新型耐蚀钢10CrMoAl焊接方法,主要涉及管道焊接技术领域;包括步骤:S1、采用坡口机在管道的两端加工单侧V型坡口;S2、对待焊接的管道的两端进行预处理;S3、将两条管道进行组对对接;S4、沿管道焊缝圆周方向选择3~6处做定位焊;S5、采用手工钨极氩弧焊进行正式焊缝打底焊接;S6、采用药芯焊丝二氧化碳气体保护焊进行填充和盖面;S7、焊接完毕后检查焊缝外观,去除外层焊渣;本发明采用手工钨极氩弧焊进行打底,采用药芯焊丝气保焊进行填充、盖面,极大地提高了焊接施工效率,降低了劳动强度,提高了根部焊接质量。

技术研发人员:程文俊,韩春绿,李兴浩,赵法坤,赵军科

受保护的技术使用者:中国电建集团山东电力建设第一工程有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!