电池盖板、止动架全自动组装线的制作方法

本发明涉及自动化设备,具体涉及一种电池盖板、止动架全自动组装线。

背景技术:

1、在常规的电池盖板与止动架的组装中,一般通过单一的压合设备将电池盖板和止动架进行压合,而在压合之前需要在电池盖板上贴附胶带,以保证两者之间的压合效果,而电池盖板的上料、贴胶,止动架的上料、定位都需要采用不同的设备或者通过人工操作实现,很大程度上影响组装效率,且组装成本也会增加。

2、应该注意,上面对技术背景的介绍只是为了方便对本发明的技术方案进行清楚、完整的说明,并方便本领域技术人员的理解而阐述的。不能仅仅因为这些方案在本发明的背景技术部分进行了阐述而认为上述技术方案为本领域技术人员所公知。

技术实现思路

1、为克服上述缺点,本发明的目的在于提供一种电池盖板、止动架全自动组装线,从而有效地解决上述技术问题。

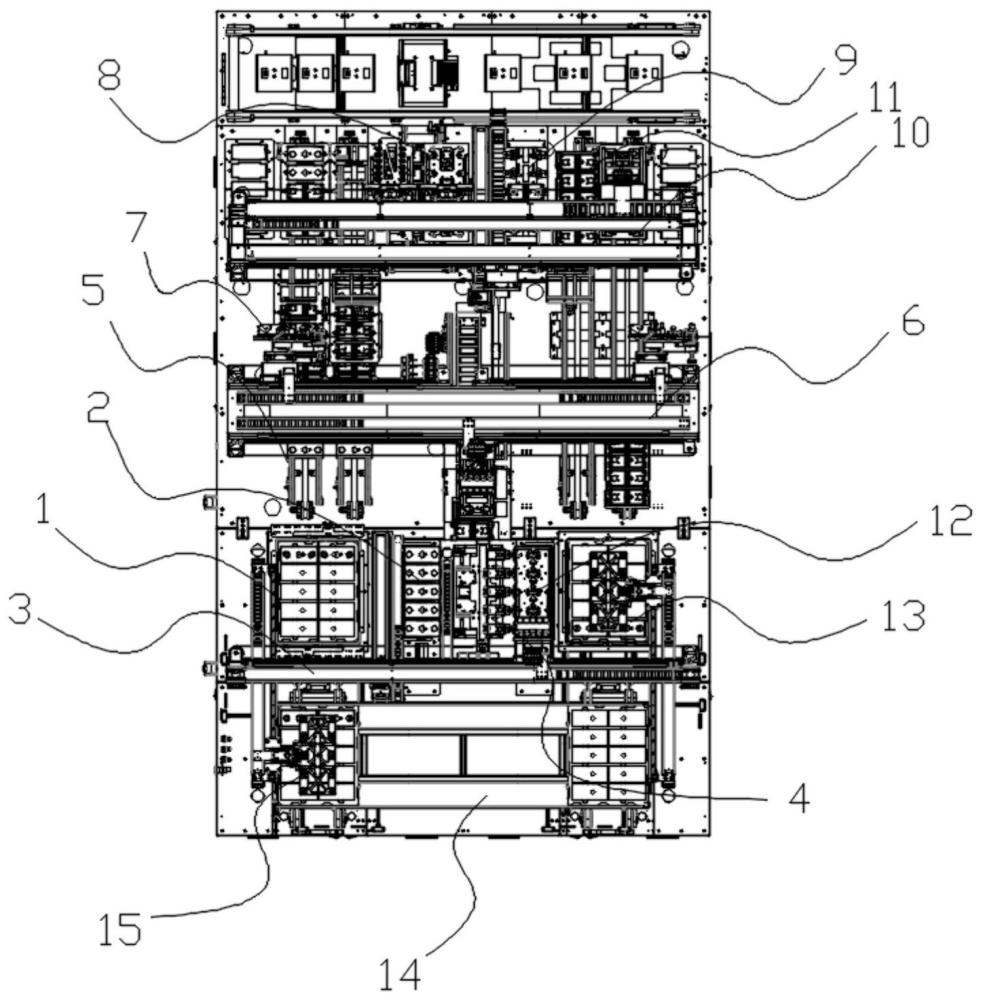

2、为了达到以上目的,本发明采用的技术方案是:一种电池盖板、止动架全自动组装线,所述组装线包括:

3、电池盖板上料线,电池盖板放置在治具盘内并在所述电池盖板上料线上输送;

4、上料中转台,电池盖板通过第一移载装置从所述电池盖板上料线处移载至所述上料中转台上;

5、产品位置纠正机构,所述产品位置纠正机构位于所述上料中转台处,其用于纠正所述上料中转台电池盖板的放置状态;

6、电池盖板输送线,电池盖板通过第二移载装置从所述上料中转台上移载至所述电池盖板输送线上;

7、贴胶组件,设置于所述电池盖板输送线的输送轨迹上,用于在电池盖板表面贴胶带;

8、料仓,所述料仓内放置有止动架;

9、压合平台,止动架通过第三移载装置从所述料仓处移载至所述压合平台上,电池盖板也通过第三移载装置从所述电池盖板输送线上移载至所述压合平台上;

10、压合模块,用于将电池盖板和止动架压合组装;

11、产品下料输送线,用于对电池盖板和止动架压合后的产品进行下料。

12、本发明的有益效果为:本方案设计的一种电池盖板、止动架全自动组装线,可自动完成电池盖板的上料、输送、表面贴胶带以及止动架的上料、定位以及电池盖板和止动架之间的压合组装,自动化程度高,将各个不同功能设备整合在一起,自动化程度高,可有效地提高工作效率,降低组装成本,加快产品组装进程。

13、进一步地,所述产品位置纠正结构包括检测组件和执行组件,所述检测组件用于检测电池盖板放置状态,所述执行组件用于变换电池盖板的放置状态。

14、进一步地,所述检测组件包括颜色传感器和光电传感器,所述颜色传感器用于检测电池盖板正面的颜色,所述光电传感器用于检测电池盖板表面圆孔的位置;电池盖板的正面和反面是不同的颜色,所以可以通过颜色传感器去检测放置在治具台上的电池盖板具体是正面朝上还是反面朝上;在电池盖板表面开设有圆孔,圆孔靠近电池盖板的上端部位,而光电传感器处于指定位置,可以通过光电传感器去检测圆孔,如果光电传感器能感应到圆孔,则说明电池盖板放置位置正确,而光电传感器不能感应到圆孔时,则说明电池盖板处于上下颠倒的放置状态。

15、进一步地,所述执行组件包括转动吸盘和翻转夹手,所述转动吸盘可带动电池盖板转动以调整其在所述治具台上顶部和底部的放置状态,所述翻转夹手可带动电池盖板翻转以调整其在所述治具台上正面和反面的放置状态;转动吸盘可以将治具台上的电池盖板吸出,然后水平旋转,纠正上下颠倒摆放的电池盖板;翻转夹手可以将治具台上的电池盖板夹出并翻转,使电池盖板翻个面,使原本反面朝上的电池盖板纠正为正面朝上。

16、进一步地,所述贴胶带装置包括卷料辊、导向辊、贴胶轮以及切刀,胶带卷绕在所述卷料辊上,且胶带的头部通过所述导向辊从所述贴胶轮上拉出,所述贴胶轮将所述胶带贴附在所述电池盖板表面,所述切刀将所述胶带的头部切除;电池盖板输送线上设置有限位挡块,限位挡块位于所述贴胶组件部位,电池盖板放置在输送线的治具板内,限位挡块用于挡住输送线上的治具板,保证治具板内的电池盖板在贴胶时保持静止不动;贴胶带装置在对电池盖板表面贴胶时,拉出的胶带通过贴胶轮贴附在电池盖板的表面,然后通过切刀可将胶带切成一段一段,贴胶装置采用现有的设备,属于公开的技术,因此对其原理不再赘述。

17、进一步地,所述第一移载装置包括用于将电池盖板从所述电池盖板上料线上吸出并放入所述上料中转台上的第一吸盘以及带动所述第一吸盘移动的第一双轴驱动模组;

18、第二移载装置包括用于将电池盖板从所述上料中转台上吸出并放入所述电池盖板输送线上的第二吸盘以及带动所述第二吸盘移动的第二双轴驱动模组;

19、第三移载装置包括用于将止动架从所述料仓内吸出并放在所述压合平台上的第三吸盘、用于将电池盖板从所述电池盖板输送线上吸出并放在所述压合平台上的第四吸盘以及带动所述第三吸盘、所述第四吸盘移动的第三双轴驱动模组。

20、进一步地,所述第二双轴驱动模组可带动所述贴胶带装置移动;一块治具板内可放置多个电池盖板,所以贴胶带装置通过第二双轴驱动模组带着移动,保证贴胶带装置可同时对治具板内的多个电池盖板进行贴胶带,且一块电池盖板表面多个部分都需要贴胶带,保证后续与止动架之间的压合效果。

21、进一步地,所述压合模块包括安装座、可伸缩的压装柱,所述第三双轴驱动模组带动所述安装座移动,所述压装柱和所述第四吸盘均设置在所述安装座上;第三双轴驱动模组带动第四吸盘将电池盖板从输送线的治具盘内取出并放在压合平台上,此时,在压合平台的一侧还设置有翻转夹手,翻转夹手将电池盖板夹出并进行翻转,使电池盖板贴有胶带的那一面朝下与止动架接触,然后翻转夹手在转轴的带动下可以将翻面后的电池盖板再次放在压合平台上,使电池盖板与止动架上下叠在一起等待最终的压合;在压合时,主要通过压合模块中的压装柱对准电池盖板上的圆形电极片进行压合,压合模块和吸取电池盖板的吸盘共用一个驱动模组,压装柱通过伸缩气缸实现伸缩,在压装时伸出,在吸盘吸电池盖板时则缩回,避免影响吸盘正常工作。

22、进一步地,所述电池盖板输送线包括两个互相平行的输送轨道,且在所述电池盖板输送线的端部还设置有下料中转台,所述第二移载装置将压合后的产品从所述电池盖板输送线处移载至所述下料中转台上,所述第一移载装置将压合后的产品从所述下料中转台处移载至所述产品下料输送线上;当止动架和电池盖板完成压装后,通过电池盖板吸盘将组装好的产品从压合平台上吸出并再次放入电池盖板输送线的治具盘内,因此需要采用双平行轨道的结构进行交叉输送,当放满成品的治具盘从输送线上返回时,不会被输送电池盖板的治具盘挡住。

23、进一步地,在所述电池盖板上料线和所述产品下料输送线之间设置有治具盘中转线;设置在电池盖板上料线和产品下料输送线之间的治具盘中转线可以实现治具盘的循环使用,具体如下:

24、放满电池盖板的治具盘堆叠在电池盖板上料线的下方,通过顶升结构逐一顶升,当一块治具盘内的电池盖板被完全取出后,空盘通过吸盘和双轴驱动模组配合从电池盖板上料线上被吸出并放在治具盘中转线上,通过治具盘中转线将空盘运送至产品下料输送线上,在下料输送线上的空盘用于放置压合后的产品,在下料输送线上同样设置有顶升结构,放满产品的空盘通过顶升结构逐一下降,且装产品的治具盘堆叠在下料输送线的下方,然后统一进行下料。

25、综上所述,本方案设计的一种电池盖板、止动架全自动组装线,具体工作原理如下:电池盖板放置在治具盘上并在电池盖板上料线上输送,然后电池盖板通过第一移载装置从所述电池盖板上料线处移载至所述上料中转台上;

26、在中转台上颜色传感器用于检测电池盖板正面的颜色,因为电池盖板的正面和反面是不同的颜色,所以可以通过颜色传感器去检测放置在治具台上的电池盖板具体是正面朝上还是反面朝上;在电池盖板表面开设有圆孔,圆孔靠近电池盖板的上端部位,而光电传感器处于指定位置,可以通过光电传感器去检测圆孔,如果光电传感器能感应到圆孔,则说明电池盖板放置位置正确,而光电传感器不能感应到圆孔时,则说明电池盖板处于上下颠倒的放置状态;

27、当电池盖板出现上下颠倒的情况,转动吸盘可以将治具台上的电池盖板吸出,然后水平旋转,纠正上下颠倒摆放的电池盖板;当电池盖板出现反面朝上的情况,翻转夹手可以将治具台上的电池盖板夹出并翻转,使电池盖板翻个面,使原本反面朝上的电池盖板纠正为正面朝上;

28、上料中转平台前伸与电池盖板输送线平行,检测完成并纠正位置后的电池盖板通过第二移载装置将电池盖板从上料中转平台转移至电池盖板输送线上,然后贴胶带装置在电池盖板表面贴胶带,贴完胶带后治具盘带着电池盖板移动至电池盖板输送线的末端;

29、放满止动架的料仓在料仓输送线上依次移动至指定位置,然后第三吸盘将止动架从料仓内吸出并放在压合平台上;

30、与此同时,第三双轴驱动模组带动第四吸盘将电池盖板从输送线的治具盘内取出并放在压合平台上,此时,在压合平台的一侧还设置有翻转夹手,翻转夹手将电池盖板夹出并进行翻转,使电池盖板贴有胶带的那一面朝下与止动架接触,然后翻转夹手在转轴的带动下可以将翻面后的电池盖板再次放在压合平台上,使电池盖板与止动架上下叠在一起等待最终的压合;在压合时,主要通过压合模块中的压装柱对准电池盖板上的圆形电极片进行压合,压合模块和吸取电池盖板的吸盘共用一个驱动模组,压装柱通过伸缩气缸实现伸缩,在压装时伸出,在吸盘吸电池盖板时则缩回,避免影响吸盘正常工作;

31、压装完成的产品通过第四吸盘吸出并通过第三驱动模组带动再次放入电池盖板输送线的空治具盘内,当治具盘放满产品后,治具盘移动至电池盖板输送线的末端,然后第二吸盘将治具盘内的产品吸出并放入下料中转台处,翻转夹手将产品翻个面,然后第一吸盘将翻好面的产品从中转平台处吸出并放入产品下料输送线上的空治具盘内,当空治具放满后通过顶升机构下行,并从产品下料输送线的下方统一进行下料。

32、本方案设计的全自动组装线可自动完成电池盖板的上料、输送、表面贴胶带以及止动架的上料、定位以及电池盖板和止动架之间的压合组装,自动化程度高,将各个不同功能设备整合在一起,自动化程度高,可有效地提高工作效率,降低组装成本,加快产品组装进程。

- 还没有人留言评论。精彩留言会获得点赞!