介入导管绕簧用高精细工装夹具的制作方法

本发明涉及工装夹具相关,具体为介入导管绕簧用高精细工装夹具。

背景技术:

1、介入导管是医用导管的一种,主要包括血管导管、胃肠道导管、胆道导管和泌尿道导管等,在对介入导管进行加工生产时,需要底层安装、多丝并绕、表面激光焊接、外层光固交联等流程,同时,为了保证成品的介入导管的质量(例如:保证栓塞手术的正常进行),需要在介入导管的内部安装对应的绕簧,其中,在实际进行上述加工中,需要用到工装夹具,完成对介入导管的安装固定。

2、现有公开号为cn109877744a的中国专利申请,其公开了一种薄壁管子的定位装置及其拼装方法,包括用于放置定位器的支撑平台和用于调整和固定导管位置的定位器,所述定位器包括从下到上依次安装的旋转部件、升降部件以及v型定位组件,所述旋转部件包括底座和导向支座,所述导向支座通过其底部设置的旋转轴安装在底座上,所述升降部件与v型定位组件之间设有一连接支座,所述v型定位组件包括v型定位头、摆动支座以及用于固定v型定位头的锁紧件;该发明,通过定位器可以实现v型定位头的角度摆动、z轴升降和z轴旋转三个自由度上的调节,适用范围广,调节更加方便。

3、然而,该工装夹具在具体使用时存在以下缺陷:

4、1、现有的工装夹具在对导管(介入导管)进行加工生产时,为了保证加工作业(包括多少并绕、异种材料混绕、激光焊接等)的稳定进行,需要对加工的导管进行安装定位,但是在实际进行加工作业时,特别是需要将其他的零件安装至对应的导管内部时(例如:绕簧),进行加工的对应机械需要暂停,在组装完成后才可进行后续的加工,为此,会导致整个生产加工的流程变慢,效率变低;

5、2、现有的工装夹具在对导管(介入导管)进行加工生产时,需要对完成对应加工的导管进行绕簧组装,在完成组装后,再进行后续的加工步骤(例如:表面处理等),而传统的工厂在进行上述组装步骤时,一般通过工人手动操作的方式完成组装作业,导致对导管(介入导管)进行加工生产时的效率低,不符合市场对于介入导管加工生产的要求。

技术实现思路

1、本发明的目的在于提供介入导管绕簧用高精细工装夹具,以解决上述背景技术中提出的问题。

2、为实现上述发明目的,本发明采用如下技术方案:

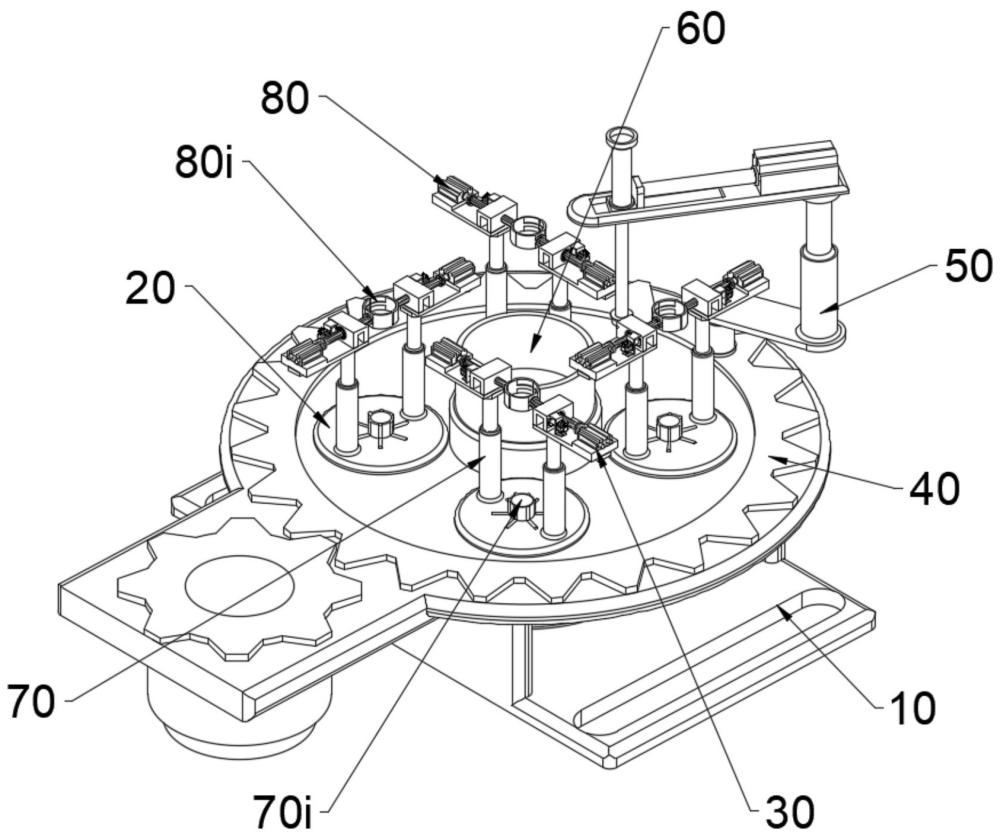

3、本发明提供的介入导管绕簧用高精细工装夹具,包括工装座、齿轮转动组件、旋转夹持机构、齿轮转运组件和绕簧拼装组件,所述工装座的内部安装有齿轮转动组件,所述齿轮转动组件由第一电机进行驱动,所述第一电机安装在工装座的内部,所述齿轮转动组件的顶部偏心处安装有旋转夹持机构,所述旋转夹持机构对导管工件进行夹持固定,所述工装座的顶部中心处安装有绕簧储存罐,所述工装座的顶部偏心处设置有齿轮转运组件,所述齿轮转运组件的顶部安装有绕簧拼装组件,所述绕簧拼装组件夹持绕簧储存罐内部的绕簧安装至导管工件的内部,所述旋转夹持机构还包括有:

4、升降组件,所述升降组件安装在所述齿轮转动组件的顶部,且位于所述齿轮转动组件的偏心处,所述升降组件设置有两组,所述升降组件的内侧设置有底部定位座,所述底部定位座的内部支撑有导管工件;

5、伸缩旋转组件,所述伸缩旋转组件安装在所述升降组件的顶部,所述伸缩旋转组件的侧面安装有夹持部件,所述夹持部件对内侧的导管工件进行夹持固定。

6、作为本发明的优选方案,所述齿轮转动组件包括有:

7、主轴齿轮,所述主轴齿轮和所述第一电机的输出端连接,且转动连接在所述工装座的内顶部,所述主轴齿轮的外侧啮合连接有从轴齿轮,所述从轴齿轮的内部中心处安装有转动轴;

8、其中,所述转动轴转动连接在所述工装座的内部,且延伸至所述工装座的顶部;

9、底部连接板,所述底部连接板安装在所述转动轴的顶部,且活动连接在所述工装座的顶部。

10、作为本发明的优选方案,所述主轴齿轮和从轴齿轮的齿轮比为1:5,所述从轴齿轮、转动轴和底部连接板均设置有四组;

11、其中,所述底部连接板的顶部中心处安装有底部定位座,所述底部连接板的顶部偏心处安装有升降组件。

12、作为本发明的优选方案,所述底部连接板设置在所述齿轮转运组件的内侧,所述底部连接板设置在绕簧储存罐的外部。

13、作为本发明的优选方案,所述齿轮转运组件包括有:

14、第二电机,所述第二电机安装在所述工装座的底部偏心处,所述第二电机的输出端连接有第一传动齿轮,所述第一传动齿轮的侧面啮合连接有第二传动齿轮;

15、其中,所述第一传动齿轮和第二传动齿轮均转动连接在工装座的顶部;

16、所述第二传动齿轮的顶部安装有绕簧拼装组件。

17、作为本发明的优选方案,所述绕簧拼装组件包括有:

18、第三电机,所述第三电机安装在所述第二传动齿轮的顶部,所述第三电机的输出端连接有支撑臂,所述支撑臂的顶部支撑有减速马达;

19、其中,所述减速马达远离第三电机设置;

20、顶部连接板,所述顶部连接板安装在所述减速马达的输出端,所述顶部连接板的内部开设有导向槽,所述导向槽远离减速马达的输出端设置;

21、液压气缸,所述液压气缸安装在所述顶部连接板的顶部,且位于所述导向槽的侧面,所述液压气缸的输出端连接有气缸座,所述气缸座活动连接在导向槽的内部;

22、伸缩气缸,所述伸缩气缸安装在所述气缸座的顶部,所述伸缩气缸的输出端贯穿气缸座设置,且连接有气缸夹具。

23、作为本发明的优选方案,所述顶部连接板位于伸缩旋转组件的外侧,所述气缸夹具远离伸缩气缸设置,所述气缸夹具对绕簧储存罐内部的绕簧进行夹持。

24、作为本发明的优选方案,所述升降组件包括有:

25、伺服电缸,所述伺服电缸安装在所述底部连接板的顶部偏心处,所述伺服电缸的输出端连接有支撑板件,所述伺服电缸和支撑板件均设置有两组;

26、凹形架,所述凹形架安装在所述支撑板件的顶部,所述支撑板件的顶部设置有伸缩旋转组件,所述伸缩旋转组件贯穿凹形架设置。

27、作为本发明的优选方案,所述伸缩旋转组件包括有:

28、夹持气缸,所述夹持气缸安装在所述支撑板件的顶部,所述夹持气缸的输出端连接有连接座,所述连接座的内部转动连接有延伸至外侧的夹持杆;

29、其中,所述夹持杆贯穿所述凹形架设置,所述夹持杆的底部安装有夹持部件;

30、连接槽,所述连接槽开设在所述夹持杆的内部,所述连接槽的内部滑动连接有凸起部,所述凸起部安装在第一转动齿轮的内侧,所述第一转动齿轮转动连接在所述凹形架的侧面;

31、第二转动齿轮,所述第二转动齿轮啮合连接在所述第一转动齿轮的侧面,所述第二转动齿轮和旋转电机的输出端连接;

32、电机座,所述电机座安装在所述凹形架的侧面,所述旋转电机安装在电机座的侧面。

33、作为本发明的优选方案,所述连接槽和凸起部呈环形等距设置有六组,所述夹持杆安装在凹形架的侧面,所述夹持杆对内侧的导管工件进行夹持固定。

34、与现有技术相比,以上一个或多个技术方案存在以下有益效果:

35、1、该介入导管绕簧用高精细工装夹具,在对介入导管加工生产时,可通过夹持气缸带动其输出端连接座、夹持杆和夹持部件进行伸缩移动的方式,完成对夹持部件内侧介入导管的安装固定,保证后续加工(激光焊接和光交联固定等)的稳定性,同时,对介入导管进行夹持的底部连接板和夹持部件设置有若干,在需要将绕簧组装至介入导管的内部时,可对完成加工的介入导管(上一组)进行组装的同时,同步对下一组待加工的介入导管(下一组)进行加工生产,进而提升在对介入导管进行加工生产的效率;

36、2、该介入导管绕簧用高精细工装夹具,当上述连接座、夹持杆和夹持部件进行伸缩移动,完成对导管工件(介入导管)的夹持固定后,该带动夹持部件进行伸缩移动的夹持杆,可通过旋转电机带动其输出端第二转动齿轮和第一转动齿轮进行旋转的方式,通过第一转动齿轮内侧安装的凸起部与夹持杆外部开设的连接槽,使得夹持杆可进行转动,进而带动夹持杆连接的夹持部件进行转动,自动调节和改变导管工件(介入导管)的方向和角度,方便对导管工件(介入导管)进行加工生产(例如:光交联固定等),并且上述夹持杆在进行旋转时,是在与夹持气缸输出端连接的连接座内侧进行旋转,且活动连接,保证夹持杆的伸缩移动和旋转可分开进行,且互不干扰;

37、3、该介入导管绕簧用高精细工装夹具,在将绕簧组装至导管工件(介入导管)内部时,首先通过第二电机带动其输出端第一传动齿轮和第二传动齿轮进行转动的方式,驱动第二传动齿轮顶部连接绕簧拼装组件进行旋转移动,将绕簧拼装组件移动至待组装的导管工件(介入导管)侧面,方便后续组装作业的进行,同时,在实际进行组装时,可分别通过第三电机带动其输出端支撑臂进行旋转、减速马达带动其输出端顶部连接板进行旋转、液压气缸带动其输出端气缸座进行移动以及伸缩气缸带动其输出端气缸夹具进行伸缩移动的方式,带动气缸夹具进行移动以及多角度的旋转,在实现自动化组装的同时,提升组装流程的精细化程度;

38、4、该介入导管绕簧用高精细工装夹具,该工装座可通过螺钉安装在滑轨的滑块上,之后,通过滑块在滑轨上移动,可分别实现并进行多个生产加工步骤,完成对介入导管的加工生产,并且,每组对导管工件(介入导管)进行夹持的零件部分,可通过第一电机带动其输出端主轴齿轮、从轴齿轮、转动轴和底部连接板进行转动的方式,调节底部连接板顶部零件的方向和角度,使得每组底部连接板顶部零件的运作不会发生冲突和干扰,保证正常加工生产的进行。

- 还没有人留言评论。精彩留言会获得点赞!