一种加工隧道型钢拱架的多功能专机及控制系统的制作方法

本发明涉及型钢拱架焊接加工,具体为一种加工隧道型钢拱架的多功能专机及控制系统。

背景技术:

1、申请公开号为cn116117414a的专利公开了一种型钢拱架连接板定位焊接装置,可广泛应用于型钢拱架焊接技术领域,该装置包括支撑板、结合板以及若干连接件,支撑板抵接于型钢拱架内槽底部,结合板立于支撑板上,其两侧外缘的形状尺寸与型钢拱架内槽断面的形状尺寸一致,以便于其能够抵接在型钢拱架的槽口处,连接件可拆卸地安装在结合板上,其用于将型钢拱架和位于型钢拱架端部的连接板紧密地连接为一体以便进行焊接。通过该装置能够使连接板稳固地保持在型钢拱架的端部,从而保证焊接质量,使焊接过程简单、方便、快捷地进行。

2、如上述申请相同,现在隧道用型钢拱架生产线是通过4-6台成品进口机器人附带配套机器人用红外线检测系统来实现端板拾取、放置及焊接。其中两台机器人专门用来拾取和放置工字钢两侧端板,2-4台机器人实现工字钢两侧端板正反面焊接。目前成品焊接机器人属于成熟产品,但是应用于隧道型钢拱架焊接加工中,存在诸多技术缺点和应用缺陷。

3、现有的型钢拱架连接板定位焊接装置不能一机多用,每台机器人只能做一项工作,所以型钢拱架单边拾放端板和端板焊接就需要两台机器人共同完成,大大增加了成本,从事隧道施工的工人文化程度不高,对机器人示教器的操作很难掌握,隧道型钢拱架支护在没进入正洞前,型钢拱架规格、长短变化很频繁,需要型钢拱架加工产线做对应调整,一般机器人厂家的专业技术人员更换一种不同规格长短的拱架需要调整1~2天,严重影响加工效率。

技术实现思路

1、为了解决上述问题,本发明提供了一种加工隧道型钢拱架的多功能专机及控制系统。

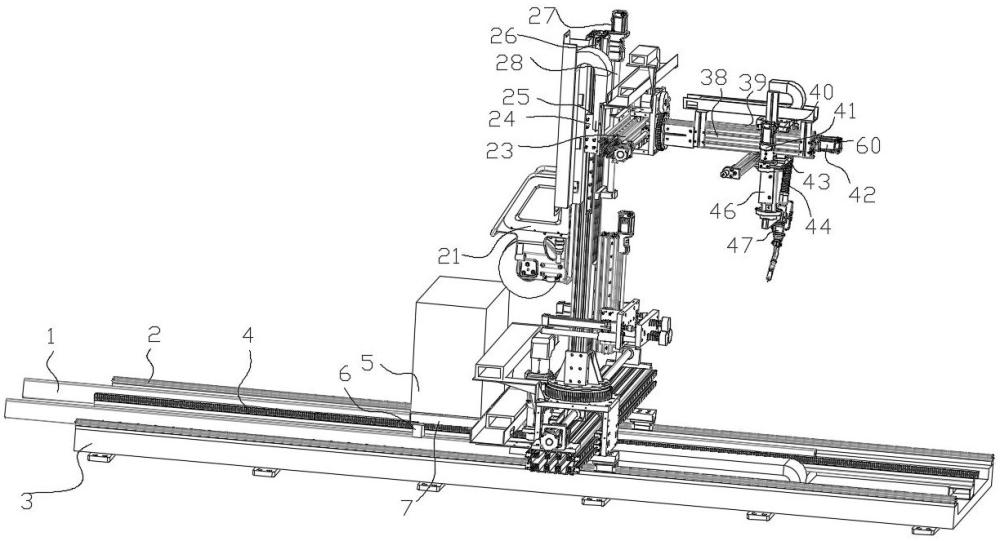

2、本发明采用以下技术方案,一种加工隧道型钢拱架的多功能专机,包括y轴机构、x轴机构、z轴机构、u轴机构、v轴机构、w轴机构、c轴机构、b轴机构和a轴机构,该加工隧道型钢拱架的多功能专机,为y轴机构、x轴机构、z轴机构、u轴机构、v轴机构、w轴机构、c轴机构、b轴机构和a轴机构通过传动机构连接为一体的专机机构。

3、作为上述技术方案的进一步描述:所述y轴机构包括y轴底座,y轴底座上装有y轴滑轨和y轴传动齿条,y轴滑轨上滑动连接有y轴滑块,y轴滑块上固定连接有x轴底座,x轴底座中间装有y轴驱动,y轴驱动与y轴传动齿轮连接,y轴传动齿轮与y轴传动齿条啮合;

4、其中,x轴底座及其上承载的所有机构,通过y轴驱动正反旋转实现x轴底座及其上承载的所有机构沿y轴滑轨前后滑行;

5、y轴底座还装有焊机移动轨道,焊机移动轨道上装有焊机滑动轮,x轴底座上固定有焊机底座,焊机底座随着x轴底座的移动而移动,焊机底座与焊机滑动轮相连,焊机固定在焊机底座上。

6、作为上述技术方案的进一步描述:所述x轴机构包括x轴驱动和x轴底座,所述x轴底座上装有x轴丝杠传动组和x轴滑轨,x轴滑轨上连接x轴滑块,x轴滑块与x轴滑座连接,x轴驱动与x轴丝杠传动组连接,通过x轴驱动正反旋转实现x轴滑座及其上承载的所有机构沿x轴滑轨滑行。

7、作为上述技术方案的进一步描述:所述c轴机构包括安装在x轴滑座上的c轴回转齿轮和c轴驱动支座,c轴驱动支座与c轴驱动连接,c轴驱动与c轴传动齿轮连接,c轴传动齿轮与c轴回转齿轮啮合,通过c轴驱动正反旋转实现c轴回转齿轮及其上承载的所有机构沿c轴回转齿轮回转中心正反旋转。

8、作为上述技术方案的进一步描述:所述z轴机构包括安装在c轴回转齿轮上的z轴底座支座,z轴底座支座上固定有z轴底座,z轴底座上装有z轴滑轨、z轴丝杠传动组、送丝机及w轴底座,z轴滑轨上装有z轴滑块,z轴滑块连接z轴滑座,z轴滑座与z轴丝杠传动组连接,z轴丝杠传动组与z轴驱动连接,通过z轴驱动正反旋转实现z轴滑座上下滑行。

9、作为上述技术方案的进一步描述:所述u轴机构包括安装在z轴滑座上的u轴底座,u轴底座上装有u轴滑轨及u轴丝杠传动组,u轴滑轨上装有u轴滑块,u轴滑块上安装有u轴滑座,u轴滑座与u轴丝杠传动组连接,u轴驱动与u轴丝杠传动组连接,通过u轴驱动正反旋转实现u轴滑座及其上承载的所有机构沿u轴滑轨滑行。

10、作为上述技术方案的进一步描述:所述b轴机构包括安装在u轴滑座上的b轴回转齿轮及b轴驱动,b轴驱动与b轴传动齿轮连接,b轴传动齿轮与b轴回转齿轮啮合,通过b轴驱动正反旋转实现b轴回转齿轮及其上承载的所有机构沿b轴回转齿轮回转中心正反旋转。

11、作为上述技术方案的进一步描述:所述v轴机构包括安装在b轴回转齿轮上的v轴支座,v轴支座上固定有v轴底座,v轴底座上装有v轴滑轨及v轴丝杠传动组,v轴滑轨上装有v轴滑块,v轴滑块上固定有v轴滑座,v轴滑块与v轴丝杠传动组连接;

12、所述v轴滑座上还设置有高精检测机构,所述高精检测机构包括安装在v轴滑座上的测针杆,测针杆上固定有测针座,测针固定在测针座上,v轴驱动与v轴丝杠传动组连接,通过v轴驱动正反旋转实现v轴滑座及其上承载的所有机构沿v轴滑轨前后滑行。

13、作为上述技术方案的进一步描述:

14、所述a轴机构包括安装在v轴滑座上的a轴回转齿轮及a轴驱动,a轴驱动与a轴传动齿轮相连接,a轴传动齿轮与a轴回转齿轮啮合;

15、所述a轴回转齿轮上还设置有焊接机构,所述焊接机构包括安装在a轴回转齿轮上的焊枪支座,焊枪支座上固定有焊枪,通过a轴驱动正反旋转实现焊枪沿a轴回转齿轮回转中心正反旋转。

16、作为上述技术方案的进一步描述:所述w轴机构包括安装在z轴底座上的w轴底座,w轴底座上装有w轴丝杠传动组及w轴滑轨,w轴滑轨上装有w轴滑块,w轴滑座与w轴滑块及w轴丝杠传动组连接;

17、所述w轴滑座上设置有电磁拾放机构,所述电磁拾放机构包括电磁铁伸缩气缸和电磁铁导向,电磁铁伸缩气缸和电磁铁导向安装在w轴滑座上,电磁铁安装板与电磁铁伸缩气缸和电磁铁导向连接,电磁铁安装板上还装有电磁铁弹簧装置,电磁铁弹簧装置与电磁铁连接,电磁铁通过电磁铁伸缩气缸的伸缩实现型钢端板的拾取与放置,w轴丝杠传动组上装有w轴驱动,通过w轴驱动正反旋转实现电磁铁沿着w轴滑轨上下移动。

18、一种加工隧道型钢拱架的多功能专机的控制系统,包括一种加工隧道型钢拱架的多功能专机和控制单元,所述控制单元包括:

19、数据采集模块,采集型钢拱架的历史焊接加工数据,所述型钢拱架的历史焊接加工数据为型钢拱架在达标焊接加工的情况下采集,历史焊接加工数据包括型钢拱架的弧长及半径、端板的厚度及面积和移动数据;长、宽、厚度和移动数据

20、所述移动数据为y轴机构、x轴机构、z轴机构、u轴机构、v轴机构和w轴机构的移动长度数据,以及c轴机构、b轴机构和a轴机构旋转角度数据;

21、模型训练模块,基于历史焊接加工数据,训练出预测移动数据的机器学习模型,采集实时待加工的型钢拱架端面参数,基于训练完成的机器学习模型预测出移动数据,将该移动数据记为初始移动数据;

22、第一分析控制模块,根据预测出的初始移动数据控制y轴机构、x轴机构、z轴机构、u轴机构、v轴机构、w轴机构、c轴机构、b轴机构和a轴机构进行位置调节,移动至当前型钢拱架端面处;

23、误差修正模块,利用高精检测机构对型钢拱架端面检测,获取位移数据,计算生成弧长修正系数,将弧长修正系数作为型钢拱架的弧长,然后将型钢拱架的半径和端板的厚度及面积输入到训练完成的机器学习模型预测出移动数据,将该移动数据记为修正移动数据;

24、其中弧长修正系数的计算公式为:

25、;

26、弧长修正系数,为型钢拱架的弧长,为型钢拱架一端端面的位移数据,为型钢拱架另一端端面的位移数据;

27、第二分析控制模块,根据预测出的修正移动数据控制y轴机构、x轴机构、z轴机构、u轴机构、v轴机构、w轴机构、c轴机构、b轴机构和a轴机构进行位置调节,使得端板放置到型钢拱架端面处,再由焊接机构对端板与型钢拱架端面结合处进行仿形焊接。

28、作为上述技术方案的进一步描述:

29、预测出移动数据的机器学习模型的训练方法包括:

30、将采集的历史焊接加工数据转换为对应的一组特征向量;

31、将历史焊接加工数据中,型钢拱架的弧长及半径、端板的厚度及面积作为机器学习模型的输入,所述机器学习模型以每组型钢拱架的弧长及半径、端板的厚度及面积对应的移动数据作为输出,以每组型钢拱架的弧长及半径、端板的厚度及面积实际对应的移动数据作为预测目标,以最小化所述机器学习模型的损失函数值作为训练目标,当机器学习模型的损失函数值小于等于预设的目标损失值时停止训练。

32、本发明有益效果:

33、本发明提供的一种加工隧道型钢拱架的多功能专机,结合数控机床的动作原理以及隧道型钢拱架加工的实际情况,用9根伺服轴机构(x轴机构、y轴、z轴机构、a轴机构、b轴机构、c轴机构、u轴机构、v轴机构、w轴机构)通过合理的传动布局来实现,接触式位置检测、端板拾放、端板焊接全部一体化加工作业;

34、同时专为型钢拱架加工焊接开发了配套用的控制系统,通过设置有模型训练模块,训练出预测移动数据的机器学习模型,采集实时待加工的型钢拱架的端面参数,直接可以通过基于训练完成的机器学习模型预测出移动数据,从而使用者只要根据图纸输入型钢拱架弧长以及半径和端板的长、宽、厚度,便可以自动生成移动数据,不需要人工耗时调整机位,一体专机便即刻自动移至数控系统计算出的位置,开始自动按位检测型钢端面、拾放端板及端板焊接等连续动作,且整个过程无需人工干预,特别适用于各种型钢规格、长短频繁变化的型钢拱架焊接加工,提高其加工效果。

- 还没有人留言评论。精彩留言会获得点赞!