一种切削刀片和切削刀具的制作方法

本发明属于加工刀具制备领域,尤其涉及一种快进给切削刀片和切削刀具。

背景技术:

1、快进给切削刀具是指具有高进给速度和高切削力的切削刀具。其在切削加工时,需要克服刀具因高速旋转和高进给速度带来的振动,保证其切削的平稳性,才能获得高表面质量的工件。而切削刀片通常采用粉末冶金工艺技术,压制烧结而成,此工艺特点往往使得烧结后刀片的表面凹凸不平。严重影响切削刀片的装夹稳定性,导致刀片在切削时位移和跳动,进而导致刀具寿命减短,工件表面质量严重下降。

2、其次,快进给切削刀具的切削深度一般较小,在进行大深度槽铣加工时,刀片的长度切削刃会对工件已加工表面进行二次切削,这样既损坏了已加工表面的光滑度又容易导致刀片磨损。

3、快进给切削刀片通常为长方形,现有技术中,其安装接触面通常为整体大平面。比如中国专利:公开号cn102458741a,所述的一种切削刀片,其具有2个端面,各自具有能够作为向刀具本体安装的安装面而使用的主面;其特征在于,所述主面为平坦面。由于切削刀片为粉末冶金工艺压制烧结而成,其安装接触面会由于烧结变形而导致凹凸不平。从而影切削刀片的装夹平稳性,导致刀片在切削时位移和跳动,进而导致刀具寿命减短,工件表面质量严重下降。

4、其次现有技术中,快进给铣刀通常只能进行小切深加工,其切削深度(ap)一般都是在0.3mm~1.2mm之间。而且,刀片的主切削刃和长度切削刃通常为互相连接的。由于刀片安装于刀体上进行切削时,刀片侧面与工件表面间隙较小甚至无间隙,使其无法进行大切深槽铣加工。

5、而且当刀片切削深度(ap)接近常规最大切深时,容易导致切削刀片的长度切削刃对工件已加工表面进行二次加工,会严重影响已加工表面的质量。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的1:在于减轻或消除因烧结导致的刀片表面凹凸不平,进而严重影响切削刀片装夹稳定性的问题。

2、目的2:为了避免切削刀片的长度切削刃对工件已加工表面进行二次加工,进而严重影响已加工表面的质量的问题。

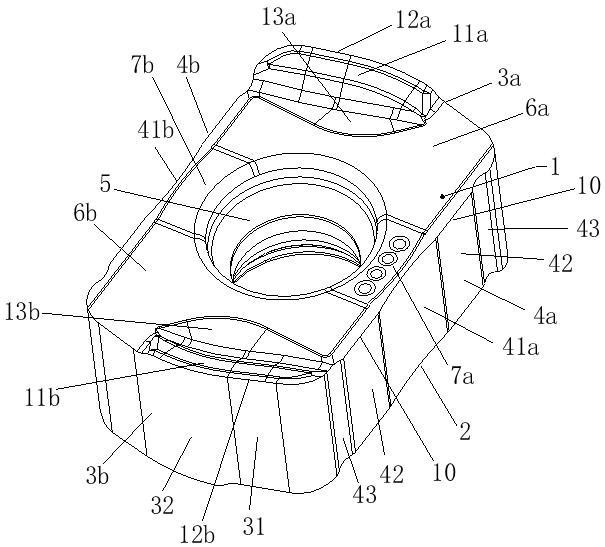

3、本申请方案提供一种切削刀片,包括:

4、上端面和下端面;

5、在上端面和下端面之间延伸的一对宽度侧面和一对长度侧面;

6、一安装孔,贯穿地设置于上端面和下端面的中部;

7、所述宽度侧面彼此相对设置;

8、所述长度侧面彼此相对设置,且长度侧面的中部凹陷形成第二凹槽面;

9、所述长度侧面的端部设有第三凹槽面;

10、所述长度侧面还包括设置在第二凹槽面和第三凹槽面之间的侧平面。

11、进一步地,所述上端面包括第一端平面、第二端平面和第一凹槽面,第一凹槽面设于所述长度侧面和所述安装孔之间,并向安装孔倾斜延伸;或

12、所述下端面包括第一端平面、第二端平面和第一凹槽面,第一凹槽面设于所述长度侧面和所述安装孔之间,并向安装孔倾斜延伸;或

13、所述上端面和所述下端面旋转对称,分别包括第一端平面、第二端平面和第一凹槽面,第一凹槽面设于所述长度侧面和所述安装孔之间,并向安装孔倾斜延伸。

14、进一步地,所述侧平面分别与上端面和下端面相交形成多个长度切削刃。

15、进一步地,所述第二凹槽面和所述第三凹槽分别从所述上端面延伸至所述下端面。

16、进一步地,所述上端面和下端面靠近宽度侧面处分别凸起形成各一对切削部;所述切削部与宽度侧面相交形成两对主切削刃。

17、进一步地,第一端平面、第二端平面分别与相邻的切削部连接,所述第一端平面、第二端平面分别与所述第一凹槽面连接,并被所述第一凹槽面分隔开。

18、进一步地,所述长度侧面彼此旋转对称,所述宽度侧面彼此旋转对称。

19、还提供一种具有高装夹稳定性的切削刀具,其特征在于,包括刀体、紧固件和上述技术方案中任一项所述的切削刀片,切削刀片通过紧固件和安装孔安装于刀体的切削端。

20、本申请的改进带来如下优点:本申请实施例提供的一种切削刀片的安装孔附近的端面和侧面上分别增加一个凹槽面,使安装孔周边的面向内倾斜、凹陷。刀片安装于刀体的安装槽时,刀片的一对端平面及侧平面与安装槽受力接触,凹槽面起到避空作用。这样既可以满足刀片的装夹受力要求,又可将刀片凸起变形区域避空,可有效改善刀片的装夹平稳性,防止刀片在切削时位移和跳动,从而提高工件表面质量和延长刀具使用寿命。

技术特征:

1.一种切削刀片,其特征在于,包括:

2.根据权利要求1所述的切削刀片,其特征在于,所述上端面包括第一端平面、第二端平面和第一凹槽面,第一凹槽面设于所述长度侧面和所述安装孔之间;或

3.根据权利要求2所述的切削刀片,其特征在于,所述第一端平面、第二端平面分别与相邻的切削部连接,第一端平面、第二端平面分别与所述第一凹槽面连接,并被所述第一凹槽面分隔开。

4.根据权利要求1所述的切削刀片,其特征在于,所述侧平面分别与所述上端面和所述下端面相交形成多个长度切削刃。

5.根据权利要求1所述的切削刀片,其特征在于,所述第二凹槽面和所述第三凹槽面分别从所述上端面延伸至所述下端面。

6.根据权利要求1所述的切削刀片,其特征在于,所述上端面和所述下端面靠近所述宽度侧面处分别凸起形成各一对切削部,所述切削部与宽度侧面相交形成两对主切削刃。

7.根据权利要求1所述的切削刀片,其特征在于,所述长度侧面彼此旋转对称。

8.一种切削刀具,其特征在于,包括刀体、紧固件和权利要求1-7任一项所述的切削刀片,所述切削刀片通过所述紧固件和所述安装孔安装于所述刀体的切削端。

技术总结

本发明公开一种切削刀片和切削刀具,切削刀片包括:上端面和下端面;在上端面和下端面之间延伸的宽度侧面和长度侧面;一安装孔,贯穿地设置于上端面和下端面的中部;所述长度侧面的中部凹陷形成第二凹槽面;所述长度侧面的端部设有第三凹槽面;所述长度侧面还包括设置在第二凹槽面和第三凹槽面之间的侧平面。本发明的目的在于减轻或消除因烧结导致的刀片表面凹凸不平,进而严重影响切削刀片装夹稳定性的问题。以及当刀片切削深度(ap)接近常规最大切深时,容易导致切削刀片的长度切削刃对工件已加工表面进行二次加工,进而严重影响已加工表面的质量的问题。

技术研发人员:袁淳通,李贤德,曹昊铉,谭卓鹏,黄常华,李炜,陈婷,廖星文

受保护的技术使用者:赣州澳克泰工具技术有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!