基于镁合金微弧氧化的局部导电氧化处理方法与流程

本申请涉及表面处理,尤其涉及一种基于镁合金微弧氧化的局部导电氧化处理方法。

背景技术:

1、镁合金具有重量轻、散热好、减震性强以及电磁屏蔽效率高等优点,因而在电子及汽车等领域的应用越来越广泛。但是,镁合金的化学性质较为活泼,因此,需要在镁合金的表面构建一层牢固且耐腐蚀性的涂层。

2、相关技术中,镁合金常用的表面处理方式为微弧氧化、电化学氧化以及化学电镀等手段。目前,使用化学电镀对镁合金表面进行处理的技术较为成熟。一般情况下,会在镁合金的表面电镀一层镍、金或银来使其具有较好的耐腐蚀性以及导电性能。

3、然而,在实际使用时,经过化学电镀处理的镁合金部件很容易出现尺寸超标的问题,从而对镁合金工件的实际使用带来一定的影响。

技术实现思路

1、为解决上述现有技术中存在的部分或全部技术问题,本发明提供一种镁合金微弧氧化的局部导电氧化处理方法。

2、本申请实施例的技术方案如下:

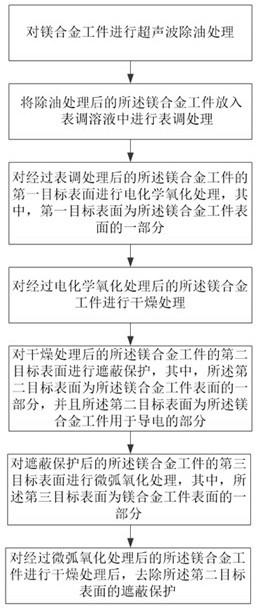

3、一种基于镁合金微弧氧化的局部导电氧化处理方法,包括以下步骤:

4、对镁合金工件进行超声波除油处理;

5、将除油处理后的所述镁合金工件放入表调溶液中进行表调处理;

6、对经过表调处理后的所述镁合金工件的第一目标表面进行电化学氧化处理,其中,第一目标表面为所述镁合金工件表面的一部分;

7、对经过电化学氧化处理后的所述镁合金工件进行干燥处理;

8、对干燥处理后的所述镁合金工件的第二目标表面进行遮蔽保护,其中,所述第二目标表面为所述镁合金工件表面的一部分,并且所述第二目标表面为所述镁合金工件用于导电的部分;

9、对遮蔽保护后的所述镁合金工件的第三目标表面进行微弧氧化处理,其中,所述第三目标表面为镁合金工件表面的一部分;

10、对经过微弧氧化处理后的所述镁合金工件进行干燥处理后,去除所述第二目标表面的遮蔽保护。

11、在一些可能实现的方式中,所述对镁合金工件进行超声波除油处理,包括:

12、在超声波清洗设备的固定槽内放置超声波清洗液;

13、将所述镁合金工件浸入到所述超声波清洗液中;

14、启动所述超声波清洗设备,在温度为75~85℃的条件下对所述镁合金工件进行除油处理,并保持15min~30min;

15、其中,超声波清洗液包括氢氧化钠、磷酸钠以及碳酸钠的一种或几种,所述氢氧化钠质量含量为40g~50g/l,所述磷酸钠的质量含量为10g~15g/l,所述碳酸钠的质量含量为5g~10g/l。

16、在一些可能实现的方式中,所述将除油处理后的所述镁合金工件放入表调溶液中进行表调处理,包括:

17、在容纳槽内放置表调溶液;

18、将除油处理后的所述镁合金工件浸入所述表调溶液内,并在温度为80~90℃以及ph值为12~14的条件下进行表调处理;其中,

19、所述表调溶液包括焦磷酸钠、柠檬酸钠、乙二胺四乙酸二钠、双氧水、三乙烯四胺、三乙醇胺、氢氧化钠以及表面活性剂一种或几种,所述焦磷酸钠的质量含量为5g~10g/l,所述柠檬酸钠的质量含量为5g~10g/l,所述乙二胺四乙酸二钠的质量含量为3g~5g/l,所述双氧水的质量含量为10ml~30ml/l,所述三乙烯四胺的质量含量为2ml~8ml/l,所述三乙醇胺的质量含量为1ml~5ml/l,所述氢氧化钠的质量含量为10g~20g/l,所述表面活性剂的质量含量为5g~10g/l。

20、在一些可能实现的方式中,所述对经过表调处理后的所述镁合金工件的第一目标表面进行电化学氧化处理,包括:

21、在第一处理槽内放置导电氧化溶液;

22、将经过表调处理后的所述镁合金工件浸入所述导电氧化溶液内,在温度≥70℃以及ph值为8~9的条件下进行电化学氧化处理,并持续10min~15min;

23、其中,所述导电氧化溶液包括高锰酸钾、钼酸钠、氟化钠、偏钒酸钠以及多聚磷酸钠的一种或几种,所述高锰酸钾的质量含量为6g~10g/l,所述钼酸钠的质量含量为10g~20g/l,所述氟化钠的质量含量为0.5g~2g/l,所述偏钒酸钠的质量含量为6g~10g/l,所述多聚磷酸钠的质量含量为1g~5g/l。

24、在一些可能实现的方式中,所述对经过电化学氧化处理后的所述镁合金工件进行干燥处理,包括:

25、将经过电化学氧化处理后的所述镁合金工件放置到烘干炉中,在温度为80~150℃的条件下进行10min~20min的干燥处理。

26、在一些可能实现的方式中,所述对干燥处理后的所述镁合金工件的第二目标表面进行遮蔽保护,还可以包括:

27、在所述第二目标表面设置yg-01zb型氯丁橡胶遮蔽胶;

28、将所述镁合金工件放置于烘干箱内,在温度为50~70℃的条件下进行30min-120min的固化处理。

29、在一些可能实现的方式中,所述在所述第二目标表面设置yg-01zb型氯丁橡胶遮蔽胶,包括:

30、在所述第二目标表面涂刷或浸润yg-01zb型氯丁橡胶遮蔽胶。

31、在一些可能实现的方式中,所述对遮蔽保护后的所述镁合金工件的第三目标表面进行微弧氧化处理,包括:

32、在第二处理槽内放置电解液;

33、将遮蔽保护后的所述镁合金工件浸入所述电解液内,在电流密度为0.3a~0.6a/dm2的条件下进行微弧氧化处理,并持续8min~15min;

34、其中,所述电解液包括硅酸钠、氢氧化钠以及焦磷酸钠的一种或几种,所述硅酸钠的质量含量为5g~10g/l,所述氢氧化钠的质量含量为1g~5g/l,所述焦磷酸钠的质量含量为5g~10g/l。

35、在一些可能实现的方式中,所述对经过微弧氧化处理后的所述镁合金工件进行干燥处理,包括:

36、将经过微弧氧化处理后的所述镁合金工件放置于烘干炉内,在温度为80~110℃的条件下进行15min~30min的干燥处理。

37、在一些可能实现的方式中,所述去除所述第二目标表面的遮蔽保护,包括:

38、将设置在所述镁合金工件表面的yg-01zb型氯丁橡胶遮蔽胶去除。

39、本申请实施例提供的基于镁合金微弧氧化的局部导电氧化处理方法至少具有如下有益效果:

40、在本申请实施例提供的基于镁合金微弧氧化的局部导电氧化处理方法中,可以采用电化学氧化以及微弧氧化两种方式对镁合金工件的表面进行处理,以使得镁合金工件表面可以同时具有较强的耐腐蚀性以及导电性能。此外,采用上述方法对镁合金工件的表面进行处理,可以在保证镁合金工件具有较强的耐腐性以及导电性能的同时,还不会对镁合金工件原有的尺寸造成影响,从而使得该方法更加适用于精密型的镁合金工件的表面处理。

技术特征:

1.一种基于镁合金微弧氧化的局部导电氧化处理方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的基于镁合金微弧氧化的局部导电氧化处理方法,其特征在于,所述对镁合金工件进行超声波除油处理,包括:

3.根据权利要求1所述的基于镁合金微弧氧化的局部导电氧化处理方法,其特征在于,所述将除油处理后的所述镁合金工件放入表调溶液中进行表调处理,包括:

4.根据权利要求1所述的基于镁合金微弧氧化的局部导电氧化处理方法,其特征在于,所述对经过表调处理后的所述镁合金工件的第一目标表面进行电化学氧化处理,包括:

5.根据权利要求1所述的基于镁合金微弧氧化的局部导电氧化处理方法,其特征在于,所述对经过电化学氧化处理后的所述镁合金工件进行干燥处理,包括:

6.根据权利要求1所述的基于镁合金微弧氧化的局部导电氧化处理方法,其特征在于,所述对干燥处理后的所述镁合金工件的第二目标表面进行遮蔽保护,包括:

7.根据权利要求6所述的基于镁合金微弧氧化的局部导电氧化处理方法,其特征在于,所述在所述第二目标表面设置yg-01zb型氯丁橡胶遮蔽胶,包括:

8.根据权利要求1所述的基于镁合金微弧氧化的局部导电氧化处理方法,其特征在于,所述对遮蔽保护后的所述镁合金工件的第三目标表面进行微弧氧化处理,包括:

9.根据权利要求1所述的基于镁合金微弧氧化的局部导电氧化处理方法,其特征在于,所述对经过微弧氧化处理后的所述镁合金工件进行干燥处理,包括:

10.根据权利要求6所述的基于镁合金微弧氧化的局部导电氧化处理方法,其特征在于,所述去除所述第二目标表面的遮蔽保护,包括:

技术总结

本申请涉及表面处理技术领域,尤其涉及一种基于镁合金微弧氧化的局部导电氧化处理方法。在本申请实施例提供的基于镁合金微弧氧化的局部导电氧化处理方法中,可以采用电化学氧化以及微弧氧化两种方式对镁合金工件的表面进行处理,以使得镁合金工件表面可以同时具有较强的耐腐蚀性以及导电性能。此外,采用上述方法对镁合金工件的表面进行处理,可以在保证镁合金工件具有较强的耐腐性以及导电性能的同时,还不会对镁合金工件原有的尺寸造成影响,从而使得该方法更加适用于精密型的镁合金工件的表面处理。

技术研发人员:赵韩欣,梁瑞,张卫刚,赵波

受保护的技术使用者:山西银光华盛镁业股份有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!