一种机械切割装置及切割方法与流程

本发明涉及机械切割,具体为一种机械切割装置及切割方法。

背景技术:

1、现有技术中,切割装置包括电动(或气动),电动(或气动)工具是利用高速旋转的薄片砂轮或金属刀片对金属构件进行磨削、切割加工的,对于常用的钢管切割来说,往往根据需要的长度进行切割使用。

2、现有切割装置在使用时需人工多次测量钢管的长度后再进行切割,切割效率较低,且现有切割装置在在使用大多需人工控制切割机构的启停,操作便捷性较差,此外,现有切割装置中缺乏警示机构,从而易导致工作人员在作业期间出现误触切割机构而造成人员伤亡的现象。

3、针对上述问题,发明人提出一种机械切割装置及切割方法用于解决上述问题。

技术实现思路

1、为了解决现有切割装置在使用时需人工多次测量钢管的长度后再进行切割与需人工控制切割机构的启停以及缺乏警示机构易导致工作人员在作业期间出现误触切割机构而造成人员伤亡的问题;本发明的目的在于提供一种机械切割装置及切割方法。

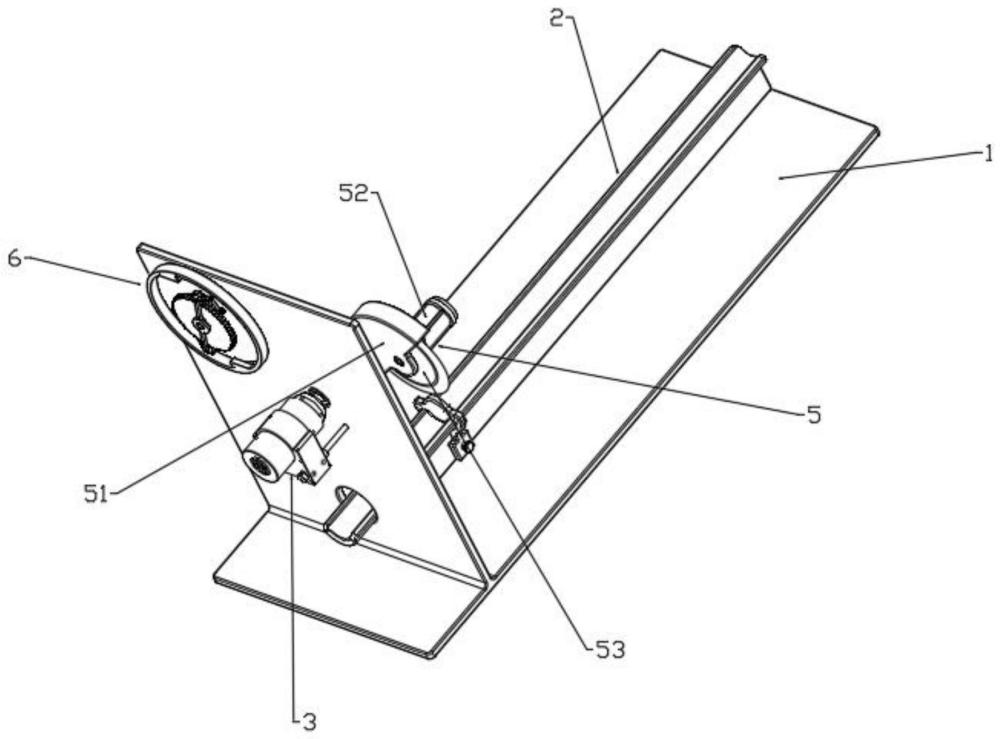

2、为解决上述技术问题,本发明采用如下技术方案:一种机械切割装置,包括:安装底板,其上垂直固定安装有安装支板;度量机构,固定安装于所述安装底板上,所述度量机构包括支撑底板、第一弧形撑板和第二弧形撑板,所述支撑底板固定安装在安装底板上,且第二弧形撑板固设于支撑底板的顶端,所述第一弧形撑板固定插设在安装支板上,所述第一弧形撑板与第二弧形撑板之间留有切割间隙;切割机构与警示机构,均设于所述安装支板上且二者相互配合,所述警示机构包括敲击撞杆和两个警示响铃,所述切割轮盘与敲击撞杆配合连接,切割作业开始与结束时,敲击撞杆交替撞击两个警示响铃并发出警示音。

3、优选地,支撑底板上滑动安装有对称分布的滑动定块,且滑动定块上贯穿开设有固定插孔,固定插孔内螺纹插接有固定螺栓,且两个固定螺栓的相对端均能够与支撑底板活动接触,滑动定块的顶端固定安装有弧形连接杆,且弧形连接杆与第二弧形撑板滑动贴合,两个弧形连接杆之间固定安装有限位圆盘,且限位圆盘滑动卡设在第二弧形撑板内,安装支板的下端贯穿开设有出料通孔,且第一弧形撑板固定插设在出料通孔内。

4、优选地,安装支板上设有配合使用的摆动机构,摆动机构包括第一电机,第一电机固定安装在安装支板上,安装支板的一侧固定安装有侧接支杆,且侧接支杆设置有两个,两个侧接支杆的末端固定连接有侧接支座,且第一电机固定插设在侧接支座内,且第一电机输出端的外侧转动套接有第一套管,安装支板上开设有第一穿孔与第二穿孔,且第一套管固定插接在第一穿孔内,第一套管的末端固定套接有第一齿轮,且第一电机输出端的末端固定套接有三角型支架,三角型支架上转动插接有第一转轴与第二转轴,且第一转轴的末端固定套接有第二齿轮,第二齿轮与第一齿轮相啮合,第二转轴的一端固定套接有第三齿轮,且第三齿轮与第二齿轮相啮合,第二转轴的另一端固定套设有连接转板,且连接转板的末端转动连接有u型滑轨,连接转板远离第二转轴的一端转动插接有第三转轴,且第三转轴的末端与u型滑轨固定连接,u型滑轨的内侧滑动插接有摆动转板,且摆动转板的一端固定插接有第一转杆,第一转杆转动插设在第二穿孔内,安装支板上设有配合使用的驱动机构,驱动机构包括驱动套管与固定套环,驱动套管固定安装在安装支板上,且驱动套管的内壁上固定连接有弧形弹簧,弧形弹簧活动卡设在驱动套管内,且弧形弹簧的末端固定连接有弧形驱动柱,弧形驱动柱滑动插接在驱动套管内,固定套环固定套设在第一转杆上,且固定套环的外壁上固定连接有连接侧柱,连接侧柱的末端固定连接有连接球座,且连接球座上固定安装有弧形驱动杆,弧形驱动杆能够滑动插设在驱动套管内,且弧形驱动杆的末端能够与弧形驱动柱相接触,切割机构包括防护罩体,防护罩体固定安装在摆动转板远离第一转杆的一端,且防护罩体的一侧固定安装有第二电机,第二电机的输出端转动贯穿防护罩体,且切割轮盘固定套设在第二电机输出端的外侧。

5、优选地,警示机构包括第二套管与安装圆环,安装支板上贯穿开设有第三穿孔,且第二套管固定固定插设在第三穿孔内,第二套管的内侧转动插接有第二转杆,且第二转杆的一端固定套接有从动小齿轮,第一转杆上固定套接有驱动大齿轮,且驱动大齿轮与从动小齿轮相啮合,第二转杆的另一端固定套设有第一支架,且第一支架的两端均转动插接有第四转轴,第四转轴上转动套接有第四齿轮,且第四齿轮上转动插接有第五转轴,第五转轴上转动套接有z型转板,且敲击撞杆固定安装在z型转板的一端,两个z型转板之间转动连接有第二支架,z型转板上转动插接有第六转轴,且第六转轴的末端转动插设在第二支架上,且第二支架转动套设在第二套管上,第二套管的一端固定套接有第五齿轮,且第五齿轮与第四齿轮相啮合,安装圆环与安装支板固定连接,且安装圆环的内壁上固定安装有两个三角安装板,三角安装板上开设有安装内槽,且警示响铃滑动插接在安装内槽内,敲击撞杆能够与警示响铃活动接触,且警示响铃的一侧固定安装有复位弹簧,复位弹簧的末端与安装内槽的内壁固定连接。

6、一种机械切割装置的切割方法,包括如下步骤:

7、步骤一,依次旋钮两个固定螺栓,直至固定螺栓的相对端均与支撑底板分离时松开固定螺栓,随后向远离第一弧形撑板的一侧推动限位圆盘,从而能够带动弧形连接杆与滑动定块同步移动,进而能够带动两个固定螺栓同步移动,且在限位圆盘与切割轮盘之间的水平距离与待切割圆形钢管的长度相同时停止推动限位圆盘,然后依次反向旋钮两个固定螺栓,直至两个固定螺栓的相对端再次紧密贴合在支撑底板上为止;

8、步骤二,将待切割的圆形钢管通过外设的输送机构逐步向第一弧形撑板与第二弧形撑板上移送,且当待切割圆形钢管的端部与限位圆盘相接触时将停止移动,此时暂停输送机构,且定位机构能够将第二弧形撑板上的待切割圆形钢管进行便捷固定,与此同时,第一电机将带动三角型支架转动,从而能够带动第一转轴与第二转轴同步公转,且第二齿轮将沿着第一齿轮的外壁滚动,从而能够带动第三齿轮转动,进而能够带动第二转轴自转,进一步能够使连接转板在公转的同时进行自转,从而能够通过第三转轴带动u型滑轨转动,且u型滑轨将沿着摆动转板的外壁滑动,从而能够带动摆动转板做循环往复摆动,进而能够带动防护罩体做循环往复摆动并使第一转杆做循环往复转动,进一步能够带动固定套环与驱动大齿轮做循环往复转动,且固定套环在转动的同时将通过连接侧柱带动连接球座转动,从而能够带动弧形驱动杆同步转动,当弧形驱动杆的端部移至驱动套管内并与弧形驱动柱接触时第二电机将启动,从而能够带动切割轮盘转动,进而能够使防护罩体后续向下转动期间将待切割的圆形钢管从第一弧形撑板与第二弧形撑板之间切断,与此同时,弧形驱动杆将推动弧形驱动柱转动并挤压弧形弹簧,而当摆动转板、防护罩体与弧形驱动杆反转复位时弧形弹簧将推动弧形驱动柱复位,且在弧形驱动杆与弧形驱动柱分离时第二电机将断电关闭,随后撤去定位机构并将切断后的圆形钢管取下,之后按照上述步骤进行后续待切割圆形钢管的切割作业;

9、步骤三,在摆动转板向下转动时将通过驱动大齿轮带动从动小齿轮转动,从而能够带动第一支架转动,进而能够带动两个第四齿轮同步公转,且在第四齿轮公转的同时将沿着第五齿轮的外壁滚动,从而能够使第四齿轮在公转的同时进行自转,进而能够通过第五转轴带动z型转板进行转动,且在第六转轴与第二支架的配合使用下能够使z型转板在公转的同时做循环往复摆动,从而能够带动敲击撞杆在公转的同时做循环往复摆动,进而能够使敲击撞杆交替撞击两个警示响铃,进一步能够使警示响铃发出警示音,从而能够提醒工作人员第二电机即将通电启动并开展切割作业,且在切割作业结束后驱动大齿轮将反转,从而能够带动z型转板等反转复位,进而能够使敲击撞杆再次交替撞击两个警示响铃并发出警示音,从而能够提醒工作人员第二电机已断电并完成了一次切割作业,此时需将切割后的圆形钢管取下。

10、与现有技术相比,本发明的有益效果在于:

11、1、通过度量机构的设置使用,能够便捷调节限位圆盘的位置并固定,从而实现了便捷调节限位圆盘与切割轮盘之间水平距离的目的,进而为所需长度圆形钢管的等距离切割提供了便利,无需人工多次测量,进一步提高了切割效率;

12、2、通过摆动机构、驱动机构与切割机构的配合使用,能够带动第二转轴自转,从而能够使连接转板在公转的同时进行自转,进而能够通过第三转轴带动u型滑轨转动,且u型滑轨将沿着摆动转板的外壁滑动,从而能够带动摆动转板做循环往复摆动,进而能够带动切割机构做循环往复摆动,且能够使弧形驱动杆与弧形驱动柱间歇性的接触,进而能够实现第二电机的间歇性启停,进一步能够将待切割的圆形钢管进行间歇性切割,无需人工手动控制第二电机的启停,从而节约了人力,提高了切割装置的操作便捷性,此外在非切割作业期间停止了切割轮盘的转动,从而节约了电源且有效提高了切割装置的安装性;

13、3、通过警示机构的设置使用,能够在摆动转板向下转动期间以及反转复位期间使z型转板分别在公转的同时做循环往复摆动,从而能够带动敲击撞杆在公转的同时做循环往复摆动,进而能够使敲击撞杆分别交替撞击两个警示响铃,进一步能够使警示响铃发出警示音,从而能够提醒工作人员第二电机即将通电启动并开展切割作业以及能够提醒工作人员第二电机已断电并完成了一次切割作业,此时需将切割后的圆形钢管取下,进而起到了有效的警示与提醒作用,进一步能够避免因疲劳作业而造成人员伤亡的现象出现,从而进一步提高了切割装置的安装性。

- 还没有人留言评论。精彩留言会获得点赞!