一种减速机输出件的加工工艺的制作方法

本技术涉及减速机零件领域,具体涉及一种减速机输出件的加工工艺。

背景技术:

1、减速机是一种由封闭在刚性壳体内的齿轮传动、蜗杆传动、齿轮-蜗杆传动所组成的独立部件,常用作原动件与工作机之间的减速传动装置。在原动机和工作机或执行机构之间起匹配转速和传递转矩的作用,在现代机械中应用极为广泛。

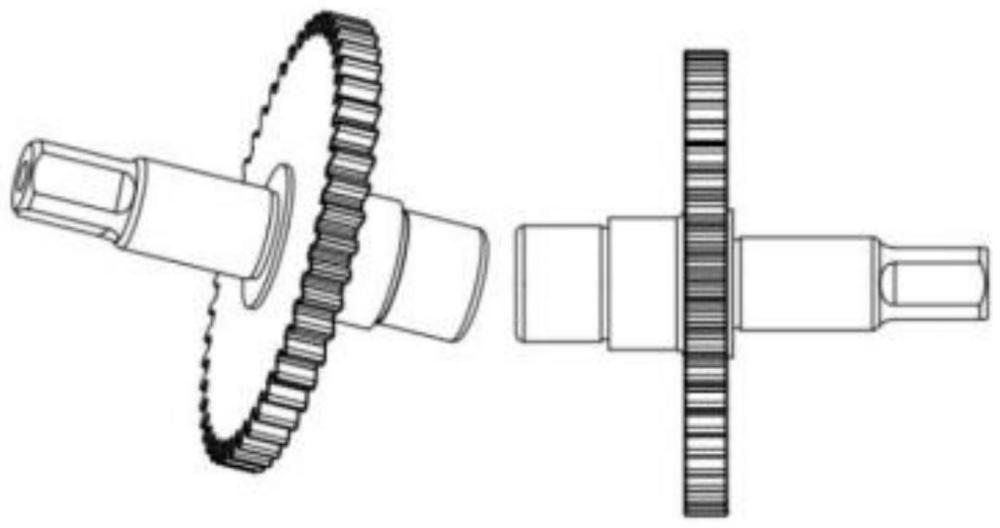

2、输出件是减速机的关键组件,常规技术中输出件包括轴齿轮、平键和输出轴,参见图1。输出轴穿设在轴齿轮中,轴齿轮上开设有第一凹槽,输出轴上开设有第二凹槽,第一凹槽和第二凹槽共同构成供平键安装的空间。轴齿轮与减速机内的其他齿轮啮合,输出轴与其他机构配合装配,随着轴齿轮的转动带动输出轴转动,从而完成减速机的减速效果。

3、在实际运用中,为了方便平键安装在第一凹槽和第二凹槽上,平键分别与第一凹槽的槽底和第二凹槽槽底之间均存在一定的缝隙,使得轴齿轮与输出轴之间的同轴度难以达到较高的程度。随着机械设备对减速机的要求越来越高,大负载工况条件下,平键与第一凹槽以及第二凹槽存在先失效的风险,从而导致整个产品失效而无法正常工作。

技术实现思路

1、为了解决现有的减速机输出件在大负载工况条件下,容易出现失效的风险,较难满足更高的减速要求,本技术提供一种减速机输出件的加工工艺,该加工工艺加工出来的减速机输出件将轴齿轮和输出轴一体化制作,具有更高的硬度、韧性和耐磨性,能够更好地满足大负载工况。

2、第一方面,本技术提供一种减速机输出件的加工工艺,采用如下的技术方案:

3、一种减速机输出件的加工工艺,包括以下步骤:

4、热锻:将毛坯切割成初步形状,然后将毛坯加热后进行锻压,获得锻压产品;

5、粗车:将所述锻压产品进行车床粗加工,获得粗车产品;

6、热处理:将所述粗车产品进行热处理,获得热处理产品;

7、精车:将所述热处理产品进行车床精加工,获得精车产品;

8、磨削:将所述精车产品进行磨具加工,获得磨削产品;

9、滚齿:将所述磨削产品进行滚齿加工,获得滚齿产品;

10、去毛刺:将所述滚齿产品去除毛刺,获得初产品;

11、发黑:将所述初产品进行发黑处理,获得输出件。

12、通过采用上述技术方案,将毛坯切割成输出轴和轴齿轮组合后的初步形状,然后对毛坯加热锻造,提高毛坯塑性、降低变形抗力、使之易于流动成形并获得良好的锻后组织,获得锻压产品;通过车床对锻压产品粗加工切除锻压产品表面大部分多余的材料,获得粗车产品;通过对粗车产品不同方式的热处理,使得粗车产品形成多种不同形式的显微组织,获得热处理产品;在保证产品尺寸公差、位置公差、表面粗糙度的相应要求下,通过车床进一步切除热处理产品的表面多余材料,获得精车产品,使得精车产品的尺寸尽可能靠近贴近最终产品;利用高速旋转的砂轮等磨具加工精车产品表面,将精车后粗糙的表面进一步磨去,获得磨削产品;当滚刀与磨削产品严格按照齿轮于齿条的传动比强制啮合传动时,滚刀刀齿在一系列位置上的包络线就形成了磨削产品的渐开线齿形,随着滚刀的垂直进给,即可滚切处所需的渐开线齿廓,获得滚齿产品;去除在滚齿产品面与面相交处所形成的刺状物或飞边,提高滚齿产品的可靠性和稳定性,获得初产品;利用药液与初产品本身的材质发生反应生成镀膜,氧化处理后膜厚度在0.5-1.5微米,对零件尺寸和精度无显著影响,从而提高初产品的氧化性,获得输出件;

13、本技术不再将输出件的输出轴、轴齿轮和平键分开生产后进行组装,而是一体化生产,使得生产出的输出件无需进行组装就能配合在一起;生产出的减速机输出件相比于现有产品,具有更高的硬度和韧性,更好的耐磨性,从而使其在高强度的工况下不容易发生脆断。

14、优选的,减速机输出件的加工工艺还包括在去毛刺和发黑步骤之间加入以下步骤:离子注入:在真空条件下,将所述初产品进行离子注入,获得注入产品。

15、通过采用上述技术方案,在真空环境下,利用高能电压将靶材激发为载能金属离子束,经过加速电场加速后注入到初产品表层,与初产品表层中的原子和电子发生碰撞,在初产品表层形成过饱和固溶体、亚稳相、硬化陶瓷相和非晶相等组织结构,提高初产品的耐磨性;此外,由于注入离子与机体原子的激烈碰撞会使初产品内部晶粒破碎细化、产生大量晶界,阻碍位错的运动,形成位错的聚集纠缠,从而带来硬度的提高;离子注入在初产品表层形成的非晶相、微晶相和新合金相等新相和新结构对阻碍裂纹扩展、提高减速机输出件的韧性具有重要作用。

16、优选的,在离子注入的步骤中,注入的金属离子包括dy离子、ho离子、ti离子和cr离子。

17、通过采用上述技术方案,将上述离子注入到初产品表层,随着离子浓度不断积累,上述离子将会沿着初产品表面缺陷位置(如位错、空位等)渗入,由于极化作用,渗入到初产品中的离子带来铁晶格的严重畸变,从而产生相互缠结的高密度位错;并且,上述离子在缺陷处偏聚并对缺陷和未长大的奥氏体晶粒进行钉扎,形成以上述离子为核心的碳化物核心,进而沉淀析出细小球状弥散分布的碳化物,从而细化微观组织,改善初产品性能;其中dy离子是更优选的选择。

18、优选的,在离子注入的步骤中,注入能量为100-105kev。

19、通过采用上述技术方案,当注入能量过低时,离子难以注入到初产品中,从而难以进一步增加减速机输出件的硬度、韧性和耐磨性;当注入能量过高时,离子进入到初产品较深离子在初产品表面形成过多的晶格缺陷;为此申请人经过大量研究和实验验证后最终确定,本技术的离子注入能量以上述为宜。

20、优选的,在离子注入的步骤中,注入剂量为1.5*107-2*107ions/cm2。

21、通过采用上述技术方案,当离子注入剂量过低时,离子在初产品表面分布量少,难以有效提高减速机输出件的硬度、韧性和耐磨性;当离子注入剂量过高时,减速机输出件的硬度、韧性和耐磨性难以继续随着离子注入剂量的增加而增加,为了节省成本,不再继续增加注入剂量;为此申请人经过大量研究和实验验证后最终确定,本技术的离子注入剂量以上述为宜。

22、优选的,所述热处理包括以下步骤:

23、淬火:将所述粗车产品进行淬火,获得淬火产品;

24、回火:将所述淬火产品进行回火,获得热处理产品。

25、通过采用上述技术方案,淬火时将粗车产品整个截面淬透,使得粗车产品得到以细针状淬火马氏体为主的显微组织,然后通过高温回火,得到以均匀回火索氏体为主的显微组织,使得热处理产品具有一定的硬度和韧性。

26、优选的,在淬火的步骤中,淬火温度为850-960℃。

27、通过采用上述技术方案,当淬火温度过低时,淬火马氏体形成量较少,难以有效提高减速机输出件的硬度、韧性和耐磨性;当淬火温度过高时,淬火马氏体形成量已经足够,减速机输出件的硬度、韧性和耐磨性难以继续随着离子注入剂量的增加而增加,为了节省成本,不再继续增加淬火温度;为此申请人经过大量研究和实验验证后最终确定,本技术的淬火温度以上述为宜。

28、优选的,在回火的步骤中,回火温度为500-650℃。

29、通过采用上述技术方案,当回火温度过低时,回火索氏体形成量较少,难以有效提高减速机输出件的硬度、韧性和耐磨性;当回火温度过高时,回火索氏体形成量已经足够,减速机输出件的硬度、韧性和耐磨性难以继续随着离子注入剂量的增加而增加,为了节省成本,不再继续增加回火温度;为此申请人经过大量研究和实验验证后最终确定,本技术的回火温度以上述为宜。

30、优选的,在粗车的步骤中,所述粗车产品的总长留余量为0.5-1mm,所述粗车产品的外径留余量为0.5-1mm。

31、通过采用上述技术方案,粗车的时候既需要尽可能除去大部分多余的物料,又要避免余量留存过少,后续工艺难以操作,为此申请人经过大量研究和实验验证后最终确定,本技术的粗车时总长留余量和外径留余量以上述为宜,可以很好地方便减速机输出件的制作。

32、优选的,在精车的步骤中,所述精车产品的外径留余量为0.2-0.4mm。

33、通过采用上述技术方案,精车的时候既需要进一步除去多余的物料,又要避免余量留存过少,后续工艺难以操作,为此申请人经过大量研究和实验验证后最终确定,本技术的精车时外径留余量以上述为宜,可以很好地方便减速机输出件的制作。

34、综上所述,本技术具有以下有益效果:

35、1.由于本技术采取将输出轴、轴齿轮和平键组合后的输出件一体化生产,使得生产出的输出件无需进行组装就能配合在一起;生产出的减速机输出件相比于现有产品,具有更高的硬度和韧性,更好的耐磨性,从而使其在高强度的工况下不容易发生脆断;

36、2.本技术在去毛刺和发黑步骤之间加入离子注入,通过注入离子在到初产品的表层,提高减速机输出件的硬度、韧性和耐磨性。

- 还没有人留言评论。精彩留言会获得点赞!