金属板的加工系统的制作方法

本发明涉及一种金属板的加工系统,该加工系统适用于金属板的无切削处理。该金属板能够应用于储存容器,该储存容器特别地是船舶等海洋装备的液化气体储存舱或者陆用液化气体储存舱,其中液化气体例如液化天然气、液氮、液氧、液氢以及液氦等。

背景技术:

1、液化天然气(lng)以其绿色、环保、高效的优势一直作为石油替代的首选能源,成为全球发展最迅猛的能源行业之一。随着我国经济的快速发展和对环境治理要求的不断提高,lng的应用与开发越来越受到各方的重视,特别是在雾霾天气频发的情况下,lng的重要性愈发凸显,从而引发了社会对清洁能源需求的快速增长。未来中国清洁能源发展的重点方向之一,就是lng。

2、lng通常需要依靠运输设备,例如船舶等海洋装备来实现运输。lng接收站中的主要构成为码头卸料、lng储存、工艺处理及外输,而这其中承担储存任务的lng储罐在工程建设过程中工期最长、技术最先进、难点也最多,一直都作为整个工程的关键路径进行管理。而且lng储罐的构造形式和科技创业也是国内国际同行业人士的关注重点。

3、在lng储罐中,用于构成密封层的波纹板需要能够在各种使用条件下能保持良好的密封性和稳定性,因而波纹板的构型、质量尤其重要,因而对生产制造波纹板的工艺的要求也较高。现有的用于制造波纹板的工艺中,波纹由简单的弯折冲压模制造而成,这样制成的波纹板,在波纹处、尤其是在横纵向波纹的交汇处的材料均匀度、流畅度、强度都有待加强。

4、因而,需要提供一种加工系统,以至少部分地解决上述问题。

技术实现思路

1、本发明的目的在于提供一种加工系统,其依次包括三个加工装置。在本发明中,成型具有波纹的金属板的横向波纹和纵向波纹的交汇部分的结构形态,主要是由第二加工装置在坯料板的横向波纹上加工的花纹特征决定的,而通过预先在坯料板的横向波纹上压制出花纹特征,可以提高在后续步骤中形成的交汇部分的结构稳定性以及形状的可控性。此外,该交汇部分的特殊的结构形态的加工独立于横向波纹的加工。相比于传统的在加工横向波纹的同时在横向波纹的中心位置处加工出特征结构的方案,本发明是在已经成型的横向波纹的中心上加工特征结构,特征结构的成型独立于横向波纹的成型。相比于以平板式的坯料板作为加工基底,本发明已成型的横向波纹作为加工基底,能够使得特征结构的成型更加精准,更有利于最终的交汇部分的构型。

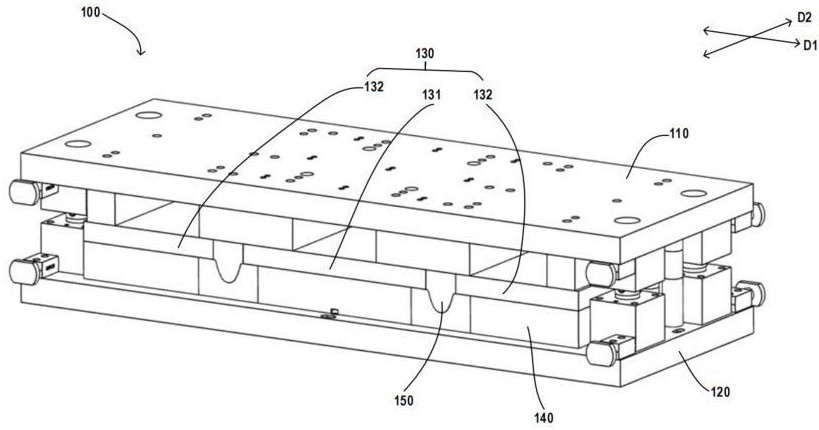

2、根据本发明的一个方面,提供了一种金属板的加工系统,所述加工系统包括按照加工顺序依次按下序排列的:

3、第一加工装置,所述第一加工装置具有沿横向方向延伸的第一塑形凸起,所述第一塑形凸起的底端具有纵向尺寸朝向底侧渐缩的第一预定成型轮廓,所述第一预定成型轮廓光滑,所述第一加工装置被构造为在坯料板上形成横向波纹;

4、第二加工装置,所述第二加工装置具有沿横向方向延伸的第二塑形凸起,所述第二塑形凸起的底端具有纵向尺寸朝向底侧渐缩的第二预定成型轮廓,所述第二塑形凸起的横向中心位置处具有花纹特征结构,所述花纹特征结构被构造为在所述坯料板的所述横向波纹上塑形出花纹特征;以及

5、第三加工装置,所述第三加工装置具有沿纵向方向延伸的第三塑形凸起,所述第三塑形凸起沿纵向方向具有均匀的平滑轮廓,并被构造为在所述坯料板上塑形出纵向波纹,并使得所述花纹特征处形成所述横向波纹和所述纵向波纹的交汇部分。

6、在一种实施方式中,所述第一加工装置包括彼此可分离的第一上压料板和第一下压料板,所述第一塑形凸起从所述第一上压料板上向下突出,所述第一下压料板上形成有用于接收所述第一塑形凸起的第一凹陷部,并且,

7、所述第二加工装置包括彼此可分离的第二上压料板和第二下压料板,所述第二塑形凸起从所述第二上压料板上向下突出,所述第二下压料板上形成有用于接收所述第二塑形凸起的第二凹陷部,所述第二凹陷部上形成有和花纹特征结构对应的特征。

8、在一种实施方式中,所述第一上压料板上设置有两个所述第一塑形凸起,并且,所述第一上压料板包括中间上压料板和定位在所述中间上压料板两侧的端部上压料板,两个所述第一塑形凸起分别沿所述中间上压料板和所述端部上压料板的交界位置延伸,并且,所述第一上压料板被构造为在塑形过程中所述中间上压料板先朝向所述第一下压料板致动,所述端部上压料板和两个所述第一塑形凸起随后朝向所述第一下压料板致动。

9、在一种实施方式中,所述花纹特征结构包括:

10、在横向上关于所述花纹特征结构的底表面中心对称设置、并位于所述第二塑形凸起的侧表面上的一对凹入部;

11、在纵向上关于所述花纹特征结构的所述底表面中心对称设置、并位于所述第二塑形凸起的底表面上的一对切口部,

12、其中,所述一对切口部的凹入深度大于所述一对凹入部的凹入深度。

13、在一种实施方式中,在所述花纹特征结构的所述底表面中心位置处形成鼓包,并且,在所述花纹特征结构的所述底表面上、围绕所述鼓包设置的四个凹坑,所述四个凹坑中的两个凹坑在纵向上关于所述鼓包对称,另外两个凹坑在横向上关于所述鼓包对称。

14、在一种实施方式中,所述第三加工装置包括:

15、一对滑动板,所述一对滑动板能够沿横向远离和靠近彼此;

16、一对第三压料板,所述一对第三压料板对应地位于所述一对滑动板的顶侧,以将坯料板压紧在所述一对滑动板和一对压料板之间;

17、第三塑形凸起,所述第三塑形凸起位于所述一对滑动板之间并沿纵向延伸,所述第三塑形凸起的底端具有横向尺寸朝向底侧渐缩的第三预定成型轮廓,所述第三预定成型轮廓光滑;

18、驱动机构,所述驱动机构包括:

19、两排滑动板驱动部,所述两排滑动板驱动部分别定位在所述一对第三压料板的横向外侧,每一排所述滑动板驱动部为多个;以及

20、和所述第三塑形凸起相连的第三塑形凸起驱动部,

21、其中,所述第三塑形凸起驱动部和所述滑动板驱动部联动,使得所述滑动板驱动部驱动所述一对滑动板彼此靠近时,所述第三塑形凸起驱动部驱动所述第三塑形凸起向下运动。

22、在一种实施方式中,所述驱动机构包括连接为一体的主水平板和竖直板,所述竖直板从所述主水平板的横向方向上的中心处向下延伸,其中:

23、所述滑动板驱动部为驱动块,所述驱动块的顶部固定在所述主水平板上,并且所述滑动板的横向外侧安装有和所述驱动块对应的受力部,所述驱动块和所述受力部由斜面接触;

24、所述第三塑形凸起固定在所述竖直板的底端。

25、在一种实施方式中,所述第三加工装置的上模被构造为既允许所述一对第三压料板随所述主水平板一同竖直移动;又在所述一对第三压料板抵靠在所述一对滑动板的顶侧时允许所述主水平板相对于所述一对压料板竖直移动。

26、在一种实施方式中,所述一对第三压料板连接在所述主水平板的下方,并且,所述一对第三压料板能够在所述驱动机构的作用下沿横向彼此靠近。

27、在一种实施方式中,所述驱动机构还包括位于所述一对第三压料板和所述主水平板之间的一对中间水平板,所述一对第三压料板通过所述一对中间水平板和所述主水平板相连,所述一对中间水平板在水平方向上相对于所述一对第三压料板固定,所述一对中间水平板在竖直方向上相对于所述主水平板固定。

28、在一种实施方式中,所述一对中间水平板的纵向两端均设置有沿横向延伸的导轨槽,所述主水平板设置有容纳在所述导轨槽内的导轨,并且,经由所述导轨和所述导轨槽的配合使得所述一对中间水平板和所述一对第三压料板悬挂连接在所述主水平板的下方。

29、在一种实施方式中,所述中间水平板在整个加工过程中始终贴靠所述主水平板的下表面,并且在所述中间水平板和主水平板之间设置有滑块。

30、在一种实施方式中,所述驱动机构包括所述主水平板和所述中间水平板之间的沿横向延伸的弹簧,所述弹簧的一端抵靠第一抵接部,所述弹簧的另一端抵靠第二抵接部,所述第一抵接部相对于所述中间水平板固定,所述第二抵接部相对于所述主水平板固定,所述中间水平板上形成接收所述第二抵接部并允许所述第二抵接部在其中滑动的开口,所述弹簧被构造为横向地致动所述第三压料板。

31、在一种实施方式中,所述中间水平板和所述一对第三压料板之间设置有压力源氮气弹簧,所述压力源氮气弹簧被构造为能够对一对第三压料板提供压力,并且,当其处于最大拉伸长度时能够被锁定以允许所述一对第三压料板随所述主水平板竖直移动。

32、在一种实施方式中,所述第三加工装置包括第三下模,所述一对滑动板安装在所述第三下模上,所述第三下模还包括定位在所述两排滑动板驱动部的横向外侧的限位件,在所述驱动机构下移时所述限位件和对应的所述滑动板驱动部的横向外表面接触。

33、在一种实施方式中,所述限位件为和所述两排滑动板驱动部一一对应的两排限位件,并且,在每一个限位件的和所述滑动板驱动部接触的表面上安装有滑块或滚轮。

34、在一种实施方式中,所述第三压料板的底部设置有和所述坯料板上已成型的横向波纹对应的两组突出部,所述两组突出部沿纵向排列,所述突出部的和所述第三塑形凸起相邻的位置处设置有和所述所述横向波纹上的花纹特征对应的特征结构,其中,所述特征结构包括定位突起,所述定位突起用于深入所述坯料板上对应的所述花纹特征上的凹入部分。

35、在一种实施方式中,在所述驱动机构的作用下,所述一对滑动板以第一预定速度彼此靠近,所述第三塑形凸起以第二预定速度向下运动,所述一对第三压料板以第三预定速度彼此靠近,所述第一预定速度、所述第二预定速度和所述第三预定速度关于所述横向波纹和所述纵向波纹的交汇部分的预定成型轮廓特定地相关。

36、在一种实施方式中,所述一对第三压料板从动于所述一对滑动板。

- 还没有人留言评论。精彩留言会获得点赞!