一种极限易翘头钢板轧制方法、装置及存储介质与流程

本发明涉及钢板轧制,尤其涉及一种极限易翘头钢板轧制方法、装置及存储介质。

背景技术:

1、中厚板因其性能优良,规格全面,应用领域广泛,在国民经济领域担任越来越重要的角色,轧制作为中厚板生产过程中最重要的工序,板形平直、性能稳定是关键控制点。在实际生产中由于坯重不足,存在部分成品过宽、短且厚的极易翘头规格,由于宽度较宽,钢板上下表面温度不均,精轧阶段特别容易发生翘头,且长度过短,一旦前几道次发生翘头,容易轧制成船型,难以再次咬入,手动加大辊缝也难以平整挽救,此外中厚板产线多采用批轧模式,一支钢板发生翘头,处理过程中,后续钢板待机降温致使后续钢板钢温不足,会造成批量轧废甚至重大设备事故。

2、国内关于中厚板轧制翘头的控制措施主要为调控钢温及轧制温度等方式。专利公开号为cn 114798730 a的“一种特厚小单重低合金钢板的轧制方法”,通过粗轧工序中,保持炉筋管水印方向平行于轧制方向,调整轧件的布置方向、下表水对中间坯下表面进行降温、以及调整中间坯等方式控制小单重特厚钢板翘头,但是该技术应用的成品尺寸宽度2000-2500mm,对2500㎜以上特别是3000㎜的极限宽规格没有介绍控制方法,此外坯型仅限于220*1810㎜,对其他坯型控制方法没有涉及,局限性较大;粗轧工序通过保持炉筋管水印方向平行于轧制方向,该方法受坯型及成品规格限制很大;通过下表水不能实现中间坯下表面精确降温,且待温时间越长,开轧温度越低,中间坯温度越不均匀,头部翘曲可能性越大;中间坯厚度只比成品厚度厚15~30㎜,精轧阶段累积变形量不足,会影响钢板及组织性能。专利公开号为cn 103394525 a的“一种宽厚钢板轧制时翘头的控制方法”,通过精轧在轧制最后一个道次前,钢板在辊道上手动待温一秒,然后再完成最后一道次的轧制方法,控制钢板翘头,但是极限规格钢板翘头主要发生在精轧前两个道次,后面随着轧件长度增加,轧件翘头风险大大降低。

技术实现思路

1、为了解决上述技术问题或者至少部分地解决上述技术问题,本发明提供一种极限易翘头钢板轧制方法、装置及存储介质。

2、第一方面,本发明提供一种极限易翘头钢板轧制方法,用于成品规格厚度≥35mm,宽度≥2700mm;连铸坯厚度≥250㎜,长度≤2900㎜的极限易翘头钢板轧制,包括:

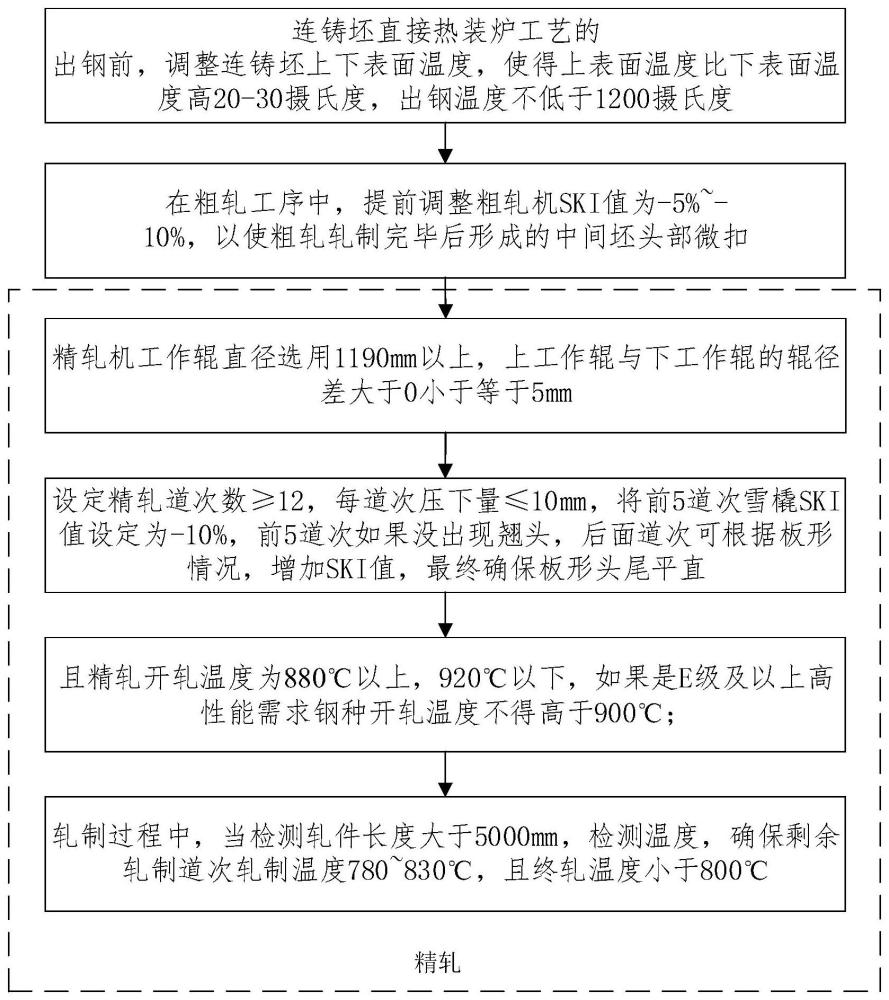

3、采用连铸坯直接热装炉工艺,在出钢前,调整连铸坯上下表面温度,使得上表面温度比下表面温度高20-30摄氏度,出钢温度不低于1200摄氏度;

4、出钢进入粗轧工序,在粗轧工序中,提前调整粗轧机ski值为-5%~-10%,以使粗轧轧制完毕后形成的中间坯头部微扣;

5、精轧工序中,精轧机工作辊直径选用1190㎜以上,上工作辊与下工作辊的辊径差大于0小于等于5㎜,精轧道次数≥12,每道次压下量≤10㎜,将前5道次雪橇ski值设定为-10%,前5道次如果没出现翘头,后面道次可根据板形情况,增加ski值,最终确保板形头尾平直,且精轧开轧温度为880℃以上,920℃以下,如果是e级及以上高性能需求钢种开轧温度不得高于900℃;轧制过程中,当检测轧件长度大于5000㎜,检测温度,确保剩余轧制道次轧制温度780~830℃,且终轧温度小于800℃。

6、更进一步地,连铸坯直接热装炉工艺的连铸坯的热装温度≤600℃,若为设定高性能需求品种的成品则连铸坯热装温度≤350℃,在炉时间不低于9min/cm,均热段时间不低于50min,其中原炉温保温时间20min以上。

7、更进一步地,保温期间控制活动梁抬起。

8、更进一步地,粗轧工序提前减少中间坯厚度增加长度,最小中间坯厚度与成品厚度比值根据成品厚度设定,其中,成品厚度规格在35-40mm时,不含35,最小中间坯厚度与成品厚度比值为2.5,成品厚度规格在40-50mm时,不含40,最小中间坯厚度与成品厚度比值为2.2,成品厚度规格在50-60mm时,不含50,最小中间坯厚度与成品厚度比值为2,成品厚度规格在60-80mm时,不含60,最小中间坯厚度与成品厚度比值为1.6。

9、更进一步地,在粗轧过程中,如果坯型合适,且头尾部发黑,先通过粗轧机纵轧一到两个道次,使坯达到成品宽度,而后转钢进行横轧。

10、更进一步地,当检测轧件长度大于5000㎜,对于长度达到5000mm后的后续轧道,检测轧件温度是否高于830摄氏度,若是,则控制轧件在后一精轧机出入口待温,直至温度降至830℃以下780℃以上,再进行轧制,控制轧件进入在精轧机的温度在780~830℃;对于终轧,检测温度并通过待温控制轧件进入精轧机的温度低于800℃。

11、第二方面,本发明提供一种极限易翘头钢板轧制装置,包括:

12、连铸坯加热模块,所述连铸坯加热模块实现连铸坯直接热装炉工艺,并在出钢前,调整连铸坯上下表面温度,使得上表面温度比下表面温度高20-30摄氏度,出钢温度不低于1200摄氏度;

13、粗轧模块,所述粗轧模块的ski值为-5%~-10%,以使粗轧轧制完毕后形成的中间坯头部微扣;

14、精轧模块,所述精轧模块中,精轧机工作辊直径选用1190㎜以上,上工作辊与下工作辊的辊径差大于0小于等于5㎜,精轧道次数≥12,每道次压下量≤10㎜,将前5道次雪橇ski值设定为-10%,前5道次如果没出现翘头,后面道次可根据板形情况,增加ski值,最终确保板形头尾平直,且精轧开轧温度为880℃以上,920℃以下,如果是e级及以上高性能需求钢种开轧温度不得高于900℃;轧制过程中,当检测轧件长度大于5000㎜,检测温度,确保剩余轧制道次轧制温度780~830℃,终轧温度小于800℃。

15、第三方面,本发明提供一种用于极限易翘头钢板轧制装置的计算机可读存储介质,所述计算机可读存储介质存储计算机程序,所述计算机程序被处理器执行时,极限易翘头钢板轧制装置实现所述的极限易翘头钢板轧制方法。

16、本发明实施例提供的上述技术方案与现有技术相比具有如下优点:

17、本发明采用连铸坯直接热装炉工艺,在出钢前,调整连铸坯上下表面温度,使得上表面温度比下表面温度高20-30摄氏度,出钢温度不低于1200摄氏度;在粗轧工序中,提前调整粗轧机ski值为-5%~-10%,以使粗轧轧制完毕后形成的中间坯头部微扣;精轧工序中,精轧机工作辊直径选用1190㎜以上,上工作辊与下工作辊的辊径差大于0小于等于5㎜,精轧道次数≥12,每道次压下量≤10㎜,将前5道次雪橇ski值设定为-10%,前5道次如果没出现翘头,后面道次可根据板形情况,增加ski值,最终确保板形头尾平直,且精轧开轧温度为880℃以上,920℃以下,如果是e级及以上高性能需求钢种开轧温度不得高于900℃;轧制过程中,当检测轧件长度大于5000㎜,检测温度,确保剩余轧制道次轧制温度780~830℃,且终轧温度小于800℃。本发明从轧辊选配、加热、粗轧、精轧工序采取预控思路,预先在粗轧中形成头部微扣,以避免后续轧制过程翘头,在精轧过程中,提高精轧开轧温度,精准控制后面几个轧道的轧制温度,并选配适合的工作辊,大大降低了翘头几率,采用该技术方案可突破坯子单重限制,生产厚度≥35㎜,宽度≥2700㎜的极限规格,对中厚板产线具有广泛的借鉴意义。

18、此外,为兼顾产品性能要求,明确了精轧阶段中间坯厚度最大调整量,保证精轧阶段累积形变量,明确了精轧阶段开轧温度调整量,后续通过采取多道次控轧,充分细化晶粒,提高了组织性能稳定性。

- 还没有人留言评论。精彩留言会获得点赞!