复合铜基药芯焊丝及制备铜-钢复合结构件的方法与流程

本发明属于丝材电弧增材制造,具体涉及复合铜基药芯焊丝,还涉及铜-钢复合结构件的制备方法。

背景技术:

1、随着新能源汽车的迅速崛起,电力运输行业所要求的电损耗需要逐步降低。变压器作为高低压电路转化的关键零部件,在转化过程中产生严重的磁损,同时普通的碳钢零件在容易受到变压器壳体中腐蚀介质的侵蚀。无磁钢作为一种奥氏体钢,具有良好的隔磁性,耐腐蚀性能以及力学性能,无磁钢具有较低的磁导率,可以对从变压器内部磁场进行减弱,从而减弱变压器中在磁场的作用下结构钢产生过热现象;但在变压器运作的过程中会产生一定的热量,但无磁钢的散热性能较差,则往往在无磁钢上焊接一层铜板,从而将内部磁场进行减弱与屏蔽防止发生局部过热现象,可见无磁钢-铜复合结构件在变压器应用领域中具有极高的应用前景。

2、目前铜-钢复合构件采用传统的对接、爆炸焊、轧制、压制烧结等工艺,制备的结构件面强度低,且较易出现裂纹、气孔等缺陷;为此本发明不同于传统制造,基于电弧熔覆制造技术,并引入过渡层,以电弧条件下熔池的充分混合来实现铜-钢之间的冶金结合,防止裂纹、气孔的产生,从而提高界面的结合性能。并且,电弧熔覆技术作为一种快速成型技术,具备成型周期短、成型精确、材料浪费率低、劳动强度低等特点,可实现无磁钢/铜复合构件的工业化、产业化生产制备,具有极高的推广应用价值。

技术实现思路

1、本发明第一个目的是提供复合铜基药芯焊丝,该焊丝可以用于制备铜-钢复合构件,药芯焊丝通过铜皮里面的药芯在焊接过程中将合金元素过渡到焊缝中,防止铜-钢复合构件发生现裂纹、气孔等缺陷。

2、本发明第二个目的是提供基于复合铜基药芯焊丝为原料制备铜-钢复合结构件的方法。

3、本发明所采用的第一种技术方案为:复合铜基药芯焊丝,焊丝包括药芯和外皮,所述药芯成分按照质量百分比由以下成分组成:镍粉20%~30%,锡粉10%~15%,硅粉3%~5%,钒粉3%~5%%,铝粉3%~5%,钛粉3%~5%,其余为铜粉,以上组分的质量百分比之和为100%;外皮为纯铜带,填充率为18%-23%。

4、本发明所采用的第二种技术方案为:铜-钢复合结构件的制备方法,利用复合铜基药芯焊丝,采用电弧熔覆方法在无磁钢板表面依次熔覆过渡层以及铜熔覆层,从而获得低磁损高散热铜-钢复合结构件;具体按照以下步骤进行:

5、步骤1、按照质量百分比分别称取镍粉20%~30%,锡粉10%~15%,硅粉3%~5%,钒粉3%~5%%,铝粉3%~5%,钛粉3%~5%,其余为铜粉;

6、步骤2、将步骤1称取的合金粉末先采用混粉机进行混粉,混粉机转速为60r/min-80r/min,混粉时间为3h;

7、步骤3、将步骤2得到的组分保温后随炉冷却至室温,将药芯粉末填入纯铜带u型槽内,经过闭合成型轧辊后制成焊丝,并通过逐级减径的方法最终制成1.2mm的复合铜基药芯焊丝备用;

8、步骤4、选无磁钢板作为工件基材,利用角磨机打磨去除表面氧化皮及杂质,并将无磁钢板表面打磨的平整光滑,在焊前对无磁钢基板进行预热处理,预热温度200~300℃;

9、步骤5、在经步骤4处理后的无磁钢板表面利用mig机器人依次熔覆过渡层和铜熔覆层,获得铜-钢复合结构件;

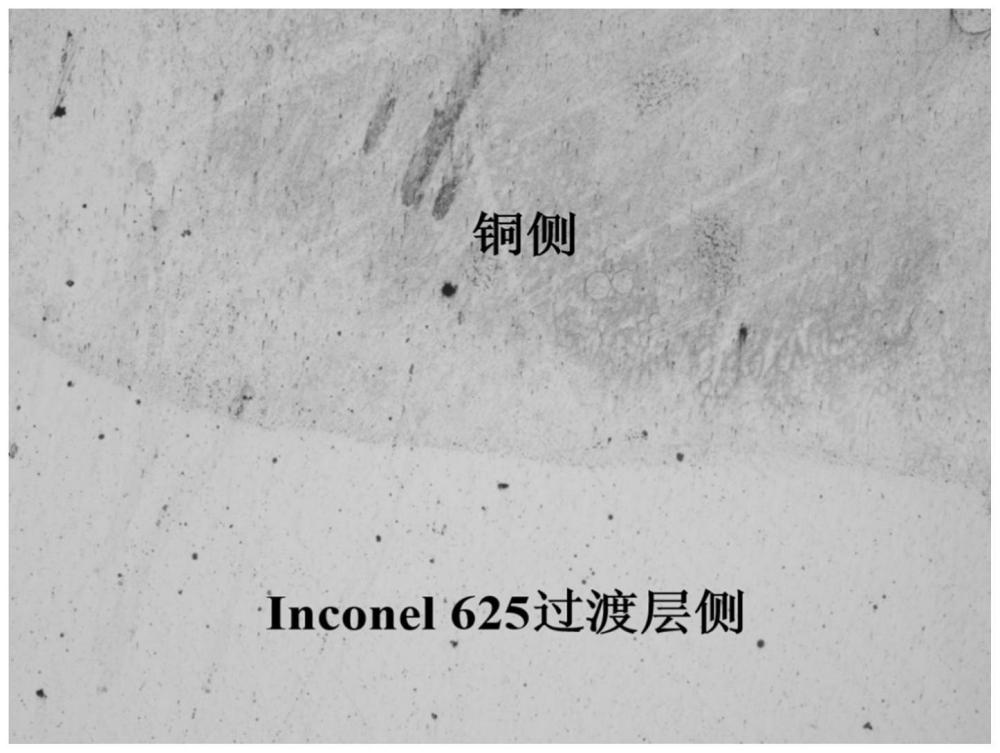

10、过渡层采用inconel 625实芯焊丝,铜熔覆层采用步骤3得到的复合铜基药芯焊丝。

11、本发明采用第二种技术方案的特点还在于,

12、步骤3制备焊丝时设置焊丝的拉拔速度为5mm/s,与拉拔速度相匹配的填粉速度为3g/s。

13、采用pro/e建模软件对过渡层以及铜熔覆层进行建模;在无磁钢板上电弧熔覆过渡层时,路径选择为单层多道、往复式的路径完成一层多道的堆积,完成过渡层的制备;并且进行过渡层单层多道堆积时设计间距保证道间搭接率为55%-60%;接着在过渡层上电弧熔覆铜熔覆层时,路径选择为单层多道、往复式的路径完成一层多道的堆积并重复逐层累积六层,完成铜熔覆层的制备;并且进行铜熔覆层单层多道堆积时设计间距保证道间搭接率为55%-60%。

14、无磁钢板的牌号为20mn23al。

15、步骤5中,将步骤3所制备的复合金属型焊丝装入弧焊机器人中,采用mig机器人熔覆时的工艺参数设置为:电弧熔覆过渡层时,熔覆电压为20~23v,熔覆电流为180~195a,焊接速度为0.3m/min,摆弧宽度8mm,保护气体采用体积分数为99.99%的氩气,气体流量为13~16l/min;焊枪角度始终与无磁钢板垂直;熔覆铜熔覆层时,熔覆电压为25~27v,熔覆电流为230~250a,焊接速度为0.22m/min,摆弧宽度12mm,保护气体采用体积分数为99.99%的氩气,气体流量为20~22l/min;进行机器人mig为熔覆时,焊枪角度始终与无磁钢板垂直,进行第二到六层熔覆时控制层间温度为100~150℃。

16、本发明的有益效果是:

17、1)本发明采用复合铜基药芯焊丝在无磁钢板表面熔覆来增强无磁钢结构件整体的散热性能,提高传统无磁钢结构件的导热系数、硬度、耐蚀性能,从而可以延长无磁钢结合件的使用寿命,拓宽无磁钢结构件的应用范围;

18、(2)本发明采用inconel 625实芯焊丝作为过渡层来增强无磁钢/铝青铜之间的界面结合性能,避免了铜-钢界面中裂纹、气孔等缺陷的产生,提高了无磁钢/铜复合构件的使用寿命,拓宽无磁钢/铜复合构件的应用范围;

19、(3)本发明采用电弧熔覆的工艺方法进行无磁钢/铜复合构件的制备,与传统的铜-钢复合构件的制备方法相比,具有较高的无磁钢/铜界面结合强度和相当可观的经济效益,大大的降低了无磁钢/铜复合构件的制备成本,具备极高的推广应用价值。

20、(4)本发明方法基于电弧熔覆制造技术,无磁钢/铜复合构件的成型全过程可完全自动化,生产效率高,材料浪费率低,制造工艺步骤简单,工人的劳动强度低,更有利于自动化生产,并且可以根据工况,调整铜熔覆层的层数,高效的制备不同磁屏蔽、散热性能的无磁钢/铜复合构件。

技术特征:

1.复合铜基药芯焊丝,其特征在于,所述焊丝包括药芯和外皮,所述药芯成分按照质量百分比由以下成分组成:镍粉20%~30%,锡粉10%~15%,硅粉3%~5%,钒粉3%~5%%,铝粉3%~5%,钛粉3%~5%,其余为铜粉;外皮为纯铜带,填充率为18%-23%。

2.铜-钢复合结构件的制备方法,其特征在于,利用复合铜基药芯焊丝,采用电弧熔覆方法在无磁钢板表面依次熔覆过渡层以及铜熔覆层,从而获得低磁损高散热铜-钢复合结构件。

3.根据权利要求2所述的铜-钢复合结构件的制备方法,其特征在于,具体操作步骤如下:

4.根据权利要求3所述的铜-钢复合结构件的制备方法,其特征在于,步骤3制备焊丝时设置焊丝的拉拔速度为5mm/s,与拉拔速度相匹配的填粉速度为3g/s。

5.根据权利要求3所述的铜-钢复合结构件的制备方法,其特征在于,采用pro/e建模软件对过渡层以及铜熔覆层进行建模;在无磁钢板上电弧熔覆过渡层时,路径选择为单层多道、往复式的路径完成一层多道的堆积,完成过渡层的制备;并且进行过渡层单层多道堆积时设计间距保证道间搭接率为55%-60%;接着在过渡层上电弧熔覆铜熔覆层时,路径选择为单层多道、往复式的路径完成一层多道的堆积并重复逐层累积六层,完成铜熔覆层的制备;并且进行铜熔覆层单层多道堆积时设计间距保证道间搭接率为55%-60%。

6.根据权利要求3所述的铜-钢复合结构件的制备方法,其特征在于,所述无磁钢板的牌号为20mn23al。

7.根据权利要求3所述的铜-钢复合结构件的制备方法,其特征在于,步骤5中,将步骤3所制备的复合金属型焊丝装入弧焊机器人中,采用mig机器人熔覆时的工艺参数设置为:电弧熔覆过渡层时,熔覆电压为20~23v,熔覆电流为180~195a,焊接速度为0.3m/min,摆弧宽度8mm,保护气体采用体积分数为99.99%的氩气,气体流量为13~16l/min;焊枪角度始终与无磁钢板垂直;熔覆铜熔覆层时,熔覆电压为25~27v,熔覆电流为230~250a,焊接速度为0.22m/min,摆弧宽度12mm,保护气体采用体积分数为99.99%的氩气,气体流量为20~22l/min;进行机器人mig为熔覆时,焊枪角度始终与无磁钢板垂直,进行第二到六层熔覆时控制层间温度为100~150℃。

技术总结

本发明公开了复合铜基药芯焊丝,包括药芯和外皮,所述药芯成分按照质量百分比由以下成分组成:镍粉20%~30%,锡粉10%~15%,硅粉3%~5%,钒粉3%~5%%,铝粉3%~5%,钛粉3%~5%,其余为铜粉;外皮为纯铜带,填充率为18%‑23%;本发明还公开了铜‑钢复合结构件的制备方法,利用复合铜基药芯焊丝,采用电弧熔覆方法在无磁钢板表面依次熔覆过渡层以及铜熔覆层,从而获得低磁损高散热铜‑钢复合结构件。本发明采用复合铜基药芯焊丝在无磁钢表面熔覆来增强无磁钢结构件整体的散热性能,提高传统无磁钢结构件的导热系数、硬度、耐蚀性能,从而延长无磁钢结合件的使用寿命,拓宽无磁钢结构件的应用范围。

技术研发人员:崔丽萍,郝毅伟,李毅

受保护的技术使用者:新威焊接(江苏)有限公司

技术研发日:

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!