一种用于手套生产的手模胀管工艺的制作方法

本申请涉及手模生产工艺的,尤其是涉及一种用于手套生产的手模胀管工艺。

背景技术:

1、目前pvc丁腈乳胶浸渍手套生产的手模分为手掌、腕筒和底座,均为不锈钢材料,腕筒是连接手掌和底座的中间部分,腕筒与手掌和底座均需要焊接,而腕筒需要进行成形以达到所需的形状。

2、现有腕筒胀形的方式为腕筒套在模芯上,通过上模定位下压的方式进行胀管。经过上述模具胀形后腕筒具有以下缺点:1、腕筒上端开口尺寸波动大,成椭圆形状,真圆度不良,进而影响腕筒与手掌的焊接质量;2、腕筒下端开口尺寸难保证,造成腕筒与底座之间的安装间隙不稳定,进而影响腕筒与底座的装配与焊接质量;3、腕筒的上端开口和下端开口容易出现变形,由此,通过现有腕筒胀形的方式生产出的腕筒质量不高,因此存在一定的改进之处。

技术实现思路

1、为了提高腕筒的生产质量,本申请提供一种用于手套生产的手模胀管工艺。

2、本申请提供的一种用于手套生产的手模胀管工艺采用如下的技术方案:

3、一种用于手套生产的手模胀管工艺,包括如下步骤:

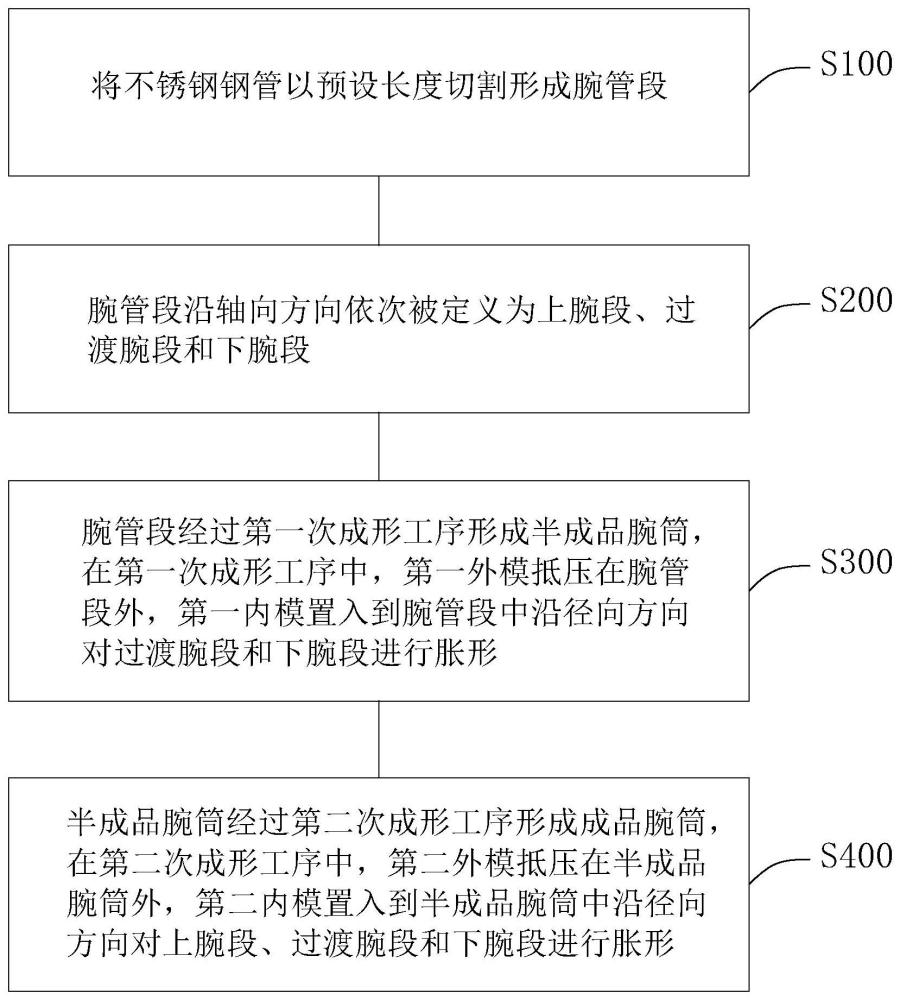

4、将不锈钢钢管以预设长度切割形成腕管段;

5、腕管段沿轴向方向依次被定义为上腕段、过渡腕段和下腕段;

6、腕管段经过第一次成形工序形成半成品腕筒,在第一次成形工序中,第一外模抵压在腕管段外,第一内模置入到腕管段中沿径向方向对过渡腕段和下腕段进行胀形;

7、半成品腕筒经过第二次成形工序形成成品腕筒,在第二次成形工序中,第二外模抵压在半成品腕筒外,第二内模置入到半成品腕筒中沿径向方向对上腕段、过渡腕段和下腕段进行胀形。

8、优选的,腕管段经过第一次成形工序形成半成品腕筒后,半成品腕筒的下腕段与成品腕筒的下腕段之间具有0.3mm-1mm的胀形余量。

9、优选的,在第一次成形工序,第一内模置入到腕管段中沿径向方向对过渡腕段和下腕段进行多次胀形,第一内模每次胀形后将自旋转以调整第一内模对腕管段的胀形位置;在第二次成形工序中,第二内模置入到半成品腕筒中沿径向方向对上腕段、过渡腕段和下腕段进行多次胀形,第二内模每次胀形后将自旋转以调整第二内模对半成品腕筒的胀形位置。

10、优选的,第一内模对腕管段进行7次胀形,第一内模每次自旋转的角度为20°;第二内模对半成品腕筒进行7次胀形,第二内模每次自旋转的角度为20°。

11、优选的,所述第一外模包括第一导向板、若干第一外模型块和第一锁紧模板;

12、若干第一外模型块呈瓣状拼合,若干第一外模型块沿所述第一导向板径向方向滑动安装,所有第一外模型块中穿设有第一外模弹簧,所述第一外模型块的内侧为第一型腔面,所述第一外模型块的外侧为第一配合斜面,所述第一型腔面抵压在所述腕管段外;

13、所述第一锁紧模板中开设有第一锁紧斜口,所述第一锁紧斜口抵压在所述第一配合斜面上以收拢所有第一外模型块。

14、优选的,所述第一型腔面依次包括第一抵压面、第一过渡面和第一成形面,所述第一抵压面抵压在腕管段的上腕段部分位置上,所述第一过渡面用于供腕管段的过渡腕段成形,所述第一成形面用于供腕管段的下腕段成形。

15、优选的,所述第一内模包括第一导向底座、若干第一内模型块和第一传力柱;

16、若干第一内模型块呈瓣状结构拼合,若干第一内模型块沿所述第一导向底座径向方向滑动安装,所有第一内模型块外套装有第一内模弹簧,所述第一内模型块的内侧为第一顶升斜面,所述第一内模型块的外侧为第一型芯面,第一型芯面用于腕管段胀形;

17、所述第一传力柱的横截面呈多边形设置,所述第一传力柱的每个外壁面沿其轴向方向呈倾斜设置,所述第一传力柱的每个外壁面与每个第一内模型块的第一顶升斜面接触,顶升所述第一传力柱以驱使每个所述第一内模型块向外扩张。

18、优选的,所述第一型芯面依次包括第一胀形面和第二胀形面,所述第一胀形面用于成形腕管段的过渡腕段,所述第二胀形面用于成形腕管段的下腕段。

19、优选的,所述第一内模的一侧设置有第一旋转驱动机构;

20、所述第一旋转驱动机构包括第一步进电机、第一同步带轮和第一同步带体,所述第一同步带轮安装在所述第一步进电机的输出轴上,所述第一内模的第一导向底座上设置有第一同步带环槽,所述第一同步带体连接在所述第一同步带轮和所述第一同步带环槽上。

21、优选的,所述第一内模的下方设置有第一顶升液压缸,所述第一顶升液压缸的活塞杆穿过所述第一导向底座的中心以抵接在所述第一传力柱端部。

22、综上所述,本申请包括以下至少一种有益技术效果:

23、1、本申请通过第一次成形工序和第二次成形工序即可将腕管段加工成成品腕筒,通过减少腕管段成形的工序,从而提高生产效率。

24、2、本申请中腕管段和半成品腕筒在加工时,第一内模和第二内模呈现径向向外的胀形力,从而第一内模与腕管段,第二内模与半成品腕筒之间没有滑动摩擦力,大大增加了第一内模和第二内模的寿命,解决了产品表面刮花的问题。

25、3、腕管段胀形成半成品腕筒,以及半成品腕筒胀形成成品腕筒时,以多次渐进向外胀形的方式,能够有效克服回弹力,保证成品腕筒的成形效果,并且通过第一外模与第一内模、第二外模与第二内模进行内外形强力施压,可以保证产品外形的形态,产品的圆度得以保证,提高腕筒的生产质量。

技术特征:

1.一种用于手套生产的手模胀管工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种用于手套生产的手模胀管工艺,其特征在于,腕管段经过第一次成形工序形成半成品腕筒后,半成品腕筒的下腕段与成品腕筒的下腕段之间具有0.3mm-1mm的胀形余量。

3.根据权利要求1所述的一种用于手套生产的手模胀管工艺,其特征在于,在第一次成形工序,第一内模(15)置入到腕管段中沿径向方向对过渡腕段和下腕段进行多次胀形,第一内模(15)每次胀形后将自旋转以调整第一内模(15)对腕管段的胀形位置;

4.根据权利要求3所述的一种用于手套生产的手模胀管工艺,其特征在于,第一内模(15)对腕管段进行7次胀形,第一内模(15)每次自旋转的角度为20°;第二内模(25)对半成品腕筒进行7次胀形,第二内模(25)每次自旋转的角度为20°。

5.根据权利要求1所述的一种用于手套生产的手模胀管工艺,其特征在于,所述第一外模(13)包括第一导向板(131)、若干第一外模型块(132)和第一锁紧模板(133);

6.根据权利要求5所述的一种用于手套生产的手模胀管工艺,其特征在于,所述第一型腔面(137)依次包括第一抵压面(1371)、第一过渡面(1372)和第一成形面(1373),所述第一抵压面(1371)抵压在腕管段的上腕段部分位置上,所述第一过渡面(1372)用于供腕管段的过渡腕段成形,所述第一成形面(1373)用于供腕管段的下腕段成形。

7.根据权利要求1所述的一种用于手套生产的手模胀管工艺,其特征在于,所述第一内模(15)包括第一导向底座(151)、若干第一内模型块(152)和第一传力柱(153);

8.根据权利要求7所述的一种用于手套生产的手模胀管工艺,其特征在于,所述第一型芯面(156)依次包括第一胀形面(1561)和第二胀形面(1562),所述第一胀形面(1561)用于成形腕管段的过渡腕段,所述第二胀形面(1562)用于成形腕管段的下腕段。

9.根据权利要求7所述的一种用于手套生产的手模胀管工艺,其特征在于,所述第一内模(15)的一侧设置有第一旋转驱动机构(17);

10.根据权利要求7所述的一种用于手套生产的手模胀管工艺,其特征在于,所述第一内模(15)的下方设置有第一顶升液压缸(157),所述第一顶升液压缸(157)的活塞杆穿过所述第一导向底座(151)的中心以抵接在所述第一传力柱(153)端部。

技术总结

本申请涉及一种用于手套生产的手模胀管工艺,包括如下步骤:将不锈钢钢管以预设长度切割形成腕管段;腕管段沿轴向方向依次被定义为上腕段、过渡腕段和下腕段;腕管段经过第一次成形工序形成半成品腕筒,在第一次成形工序中,第一外模抵压在腕管段外,第一内模置入到腕管段中沿径向方向对过渡腕段和下腕段进行胀形;半成品腕筒经过第二次成形工序形成成品腕筒,在第二次成形工序中,第二外模抵压在半成品腕筒外,第二内模置入到半成品腕筒中沿径向方向对上腕段、过渡腕段和下腕段进行胀形。本申请具有提高腕筒生产质量的效果。

技术研发人员:张成浩,贺平,朱士剑,李强,陈金伟,柯瑶群

受保护的技术使用者:台州市真浩科技有限公司

技术研发日:

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!