一种用于铝合金复杂构件高质量激光同轴熔丝制造的装置及方法

本发明涉及增材制造,具体地说,是涉及一种用于铝合金复杂构件高质量激光同轴熔丝制造的装置及方法。

背景技术:

1、铝合金由于其具有轻质高强、塑性和加工性能良好、成本低、耐腐蚀强、易导热导电、等众多优点,在航空方面一直作为大飞机机体结构的主要用材,被广泛应用于航空航天领域已有近百年的历史。增材制造(additive manufacturing,am)是通过材料逐渐累加的方法制造实体零件的技术,它可以制造出形状复杂的零部件,进而实现快速、自由成型,能够完成传统制造方法无法完成的结构复杂的零部件,简化加工工序,提高生产效率,缩短生产周期。按照制造热源划分,常见的金属增材制造技术可以分为三类:激光增材制造技术、电子束增材制造技术和电弧增材制造技术。根据填充材料的不同,增材制造可以分为熔粉增材和熔丝增材。与粉末作为原料的增材制造技术相比,激光熔丝工艺沉积速率快、材料利用率高、刀具自由度大、表面质量高、生产成本低、环境污染少,适合于生产复杂的大型结构零部件,而且激光熔丝工艺所使用的丝材相对粉体来说更易生产与保存。

2、然而,激光熔丝增材制造工艺目前存在一定的局限性,例如,在利用激光熔化金属丝后的冷却过程中,金属丝与熔池的温度升降剧烈,导致沉积层间残余应力较大,力学性能差,难以得到稳定的、理想的微观结构,并且在成形效率、成形稳定性以及成形质量与精度方面尚未达到大规模市场化生产的要求,迫切需要不断改进与完善激光熔丝增材制造工艺,如何深入系统地解决这些工艺问题,成为了该领域内的研究热点。同时,目前对于同轴送丝激光增材制造的研究仍然极少,针对铝合金激光熔丝增材制造(laser and wireadditive manufacturing,lwam)方面的研究还没有突出的成果和较大的进展,主要原因有如下几点:(1)铝合金激光熔丝增材制造热输入不易控制,会出现残余应力和较大变形的情况。(2)跟铝合金激光选区增材制造相比,表面光洁度较差,成形精度略低,因此导致更多人把研究的重点放在容易实现的铝合金激光粉末增材制造上。(3)丝材及熔化液滴对激光具有很强的反射率和导热率,低功率的激光器无法实现铝合金激光熔丝增材制造,对实验前期投入要求比较高,而且激光反射带来的能量波动对成形及增材制造过程稳定性的影响也比较大。(4)铝合金密度低、流动性差,对光丝间距、送丝稳定性要求较高,控制难度大。

3、总的来说,激光送丝增材技术尽管相对于较为成熟的激光送粉增材技术仍然处于发展阶段,但近年来同样吸引着国内外大量研究者的关注,研究成果较为明显,可以看出其巨大的发展潜力。但是,基于以上种种原因,导致铝合金激光熔丝增材制造目前还没有比较成熟的工艺用于实际生产。

4、因此,设计一种满足于lwam的成形性要求的,可以增强熔池能量吸收率并实时对已沉积构件和即将进入的沉积区域进行激光清洗与过程优化矫正的装置与方法,对于增强铝合金复杂构件lwam过程稳定性与成型质量至关重要,是推广激光同轴熔丝制造技术向多金属多材料体系与多领域发展,获得低缺陷和高性能lwam成形构件的关键手段。

技术实现思路

1、本发明的目的是设计一种用于铝合金复杂构件高质量激光同轴熔丝制造的装置及方法。

2、本发明要解决的主要问题是:铝合金激光同轴熔丝增材制造过程中沉积层表面平整度较差、丝材和基材对激光的高反射率以及熔池的低能量吸收率导致最终激光同轴熔丝增材制造铝合金构件无法成型、成型过程不稳定和成型质量较差等问题。

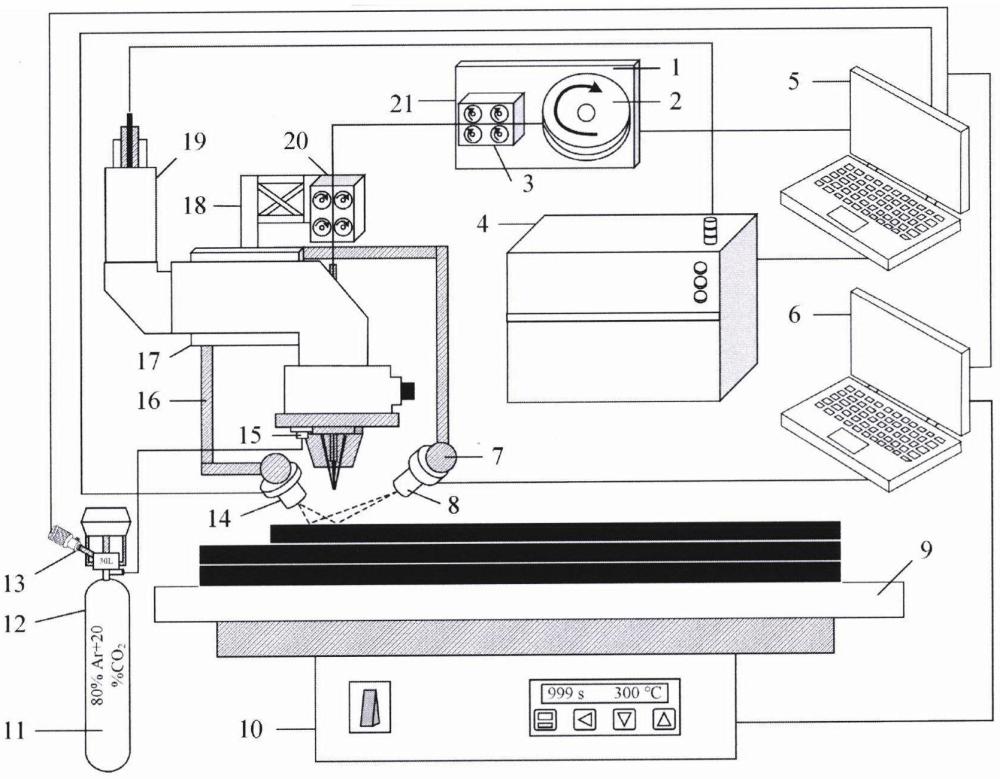

3、本发明中提及的一种用于铝合金复杂构件高质量激光同轴熔丝制造的装置,包括复合激光清洗与同轴熔丝制造装置、环形激光发生器、基板预热装置、基板预热装置控制器、自动送丝装置、保护气装置、位移传感器、ccd相机、光电气集成控制器、基板和金属丝材。

4、所述复合激光清洗与同轴熔丝制造装置通过安装板固定在机器人上,进行激光同轴熔丝增材制造;

5、所述环形激光发生器通过定制光纤与所述复合激光清洗与同轴熔丝制造装置连接,用于实时稳定输送高功率光纤激光;

6、所述基板预热装置通过基板预热装置控制器进行温度的实时动态调控,用于对基板进行实时动态预热;

7、所述自动送丝装置包括丝材固定装置、丝材滚筒装置、前端送丝机构、后端送丝机构和后端送丝结构装夹装置,所述丝材滚筒装置用于安装金属丝材并通过滚动的方式实时持续输送金属丝材进行激光增材制造,所述前端送丝机构用于滚筒丝材的初始准直和输送,所述后端送丝机构通过所述后端送丝结构装夹装置安装于所述安装板上,实现与复合激光清洗与同轴熔丝制造装置的同步运动,用于丝材的二次准直和加力输送,保证硬度较低丝材能够垂直并持续送入熔池,避免卡丝现象;

8、所述保护气装置包括保护气瓶和自力式电子气动调节阀,所述保护气瓶用于储存15%二氧化碳和85%氩气的混合气体,该气体能够增强铝合金对于激光的吸收率,所述自力式电子气动调节阀安装于所述保护瓶上,用于实时动态调节气流量,保证增材过程的稳定进行;

9、所述位移传感器通过一号装夹装置固定在安装板上并置于所述复合激光清洗与同轴熔丝制造装置前端,用于实时监测激光清洗后沉积层表面粗糙度和平整度;

10、所述ccd相机通过二号装夹装置固定在安装板上并置于所述复合激光清洗与同轴熔丝制造装置后端,用于实时拍摄熔池形貌;

11、所述光电气集成控制器集中输入所述位移传感器反馈信息(位移反馈信号)、自动送丝装置反馈信息(送丝速度信号)、环形激光发生器反馈信息(外环激光信号和内环激光信号)和自力式电子气动调节阀反馈信息(气流量信号),通过对实时反馈的位移反馈信号进行实时动态判定,运算并动态调节送丝速度信号、外环激光信号、内环激光信号和气流量信号,保证增材过程的稳定和沉积层的表面形貌良好;

12、所述基板用于激光同轴熔丝增材制造金属零部件的构造平台;

13、所述金属丝材用于激光同轴熔丝增材制造金属零部件的构造。

14、优选地,所述基板预热装置控制器集中输入所述ccd相机反馈信息(熔池监测信号)、自力式电子气动调节阀反馈信息(气流量信号)和基板预热装置反馈信息(温度信号),通过对实时反馈的熔池监测信号进行实时动态判定,运算并动态调节气流量信号和温度信号,保证熔池和增材过程稳定;

15、优选地,所述复合激光清洗与同轴熔丝制造装置包括光纤插入模块、光束准直镜、反射镜、激光扩束镜、分光镜、聚焦镜、保护镜、保护气输入模块、保护气均匀腔体、激光清洗场镜装置、场镜旋转装置和丝材直送装置,所述光束准直镜包括一号初始准直镜、二号二次准直镜和三号环形准直镜,所述反射镜包括一号初始反射镜和二号分光反射镜,所述激光扩束镜包括一号初始扩束镜和二号外环扩束镜,所述分光镜用于内环激光进行空间90度平均分光,所述聚焦镜用于内环四分光激光和外环清洗激光共同聚焦,所述保护镜包括一号内部保护镜和二号场镜保护镜,用于防止铝合金增材过程中的飞溅对内部镜片和场镜的损坏,所述保护气输入模块用于输入15%二氧化碳和85%氩气的混合气体,所述保护气均匀腔体用于对输入气体进行均匀后同轴输出,所述激光清洗场镜装置用于通过并整形清洗激光,所述场镜旋转装置用于控制场镜在空间的位姿,保证随着激光增材制造过程的进行,能够对当下沉积层和即将进行沉积的区域进行全方位的激光清洗,所述丝材直送装置垂直穿过四束环形中空激光,保证金属丝材与激光同轴耦合。

16、本发明中提及的一种用于铝合金复杂构件高质量激光同轴熔丝制造的方法,具体内容为:

17、(1)打开基板预热装置,进行增材前基板预热;

18、(2)打开环形激光发生器并和复合激光清洗与同轴熔丝制造装置连接,复合激光清洗与同轴熔丝制造装置垂直于基材表面;

19、(3)打开自力式电子气动调节阀,进行混合保护气输送;

20、(4)打开自动送丝装置并与复合激光清洗与同轴熔丝制造装置连接,动态对沉积层表面输送金属丝材,进行激光同轴熔丝增材。

21、优选地,所述步骤(1)中,基板预热装置和基板预热装置控制器同时打开,基板预热温度t=260~300℃,基板预热时间t=0.5~2h;

22、优选地,所述步骤(1)中,在起始阶段,环形激光发生器和复合激光清洗与同轴熔丝制造装置并未打开,复合激光清洗与同轴熔丝制造装置在空中悬停,与基板之间的垂直距离l=800~1200mm;

23、优选地,所述步骤(2)中,环形激光发生器并和复合激光清洗与同轴熔丝制造装置通过特定光纤进行连接,光纤内环芯径d=10~50μm;

24、优选地,所述步骤(2)中,复合激光清洗与同轴熔丝制造装置移动至基板表面并与基板垂直,与基板之间的垂直距离为离焦量d=0mm位置;

25、优选地,所述步骤(2)中,光电气集成控制器和环形激光发生器同时打开,在光电气集成控制器中关闭内环激光并启动场镜旋转装置,使得激光清洗场镜装置能够实时进行空间摆动,摆动角度根据需要清洗的位置进行实时调整,摆动角度α=0~90度;

26、优选地,所述步骤(2)中,光电气集成控制器中设置外环激光功率p2=50~400w,扫描速度v2=10~30mm/s,填充密度m=0.1~1mm,扫描频率k=1~5khz,激光扫描方式为平行扫描和交叉扫描;

27、优选地,所述步骤(2)中,根据基板尺寸在光电气集成控制器中设置激光清洗区域;

28、优选地,所述步骤(3)中,自力式电子气动调节阀和位移传感器同时打开,位移传感器安装于复合激光清洗与同轴熔丝制造装置,能够根据增材过程进行空间位姿摆动调整,摆动角度θ1=0~360度;

29、优选地,所述步骤(3)中,自力式电子气动调节阀能够对保护气流量进行自动调节,保护气流量q=20~30l/min;

30、优选地,所述步骤(3)中,当自力式电子气动调节阀、位移传感器、环形激光发生器和光电气集成控制器全部打开后,将复合激光清洗与同轴熔丝制造装置移动至清洗预设区域,开始进行基板激光清洗;

31、优选地,所述步骤(3)中,位移传感器将位移反馈信号传递至光电气集成控制器,当沉积层表面粗糙度小于200μm时,光电气集成控制器自动产生报警信号并自动调节外环激光功率、扫描速度、填充密度和扫描频率,当沉积层表面平整度大于1mm时,光电气集成控制器自动产生报警信号并自动调节外环激光功率、扫描速度、填充密度和扫描频率;

32、优选地,所述步骤(4)中,当基板激光清洗完毕后,关闭环形激光发生器,在光电气集成控制器中重新调节内外环激光功率和扫描速度,内环激光功率p1=3000~4500w,外环激光功率p2=50~400w,扫描速度v1=v2=15~30mm/s,设置完毕后再次打开环形激光发生器;

33、优选地,所述步骤(4)中,在光电气集成控制器中输入光源模型关系曲线,当所设置的内外环激光功率不满足光源模型关系曲线时,光电气集成控制器发出报警信号并根据报警信息自动微调内外环激光功率使其满足光源模型关系曲线;

34、优选地,所述步骤(4)中,自动送丝装置和复合激光清洗与同轴熔丝制造装置通过送丝导管连接,自动送丝装置与光电气集成控制器通过电源信号线连接,前端送丝机构和复合激光清洗与同轴熔丝制造装置在水平面上的距离d2需满足200mm<d2<1000mm,送丝速度v3=10~35mm/s;

35、优选地,所述步骤(4)中,自动送丝装置根据传递至光电气集成控制器的位移反馈信号对送丝速度进行实时动态调整,当沉积层表面平整度大于500μm时,光电气集成控制器自动产生报警信号并自动调节送丝速度;

36、优选地,所述步骤(4)中,自动送丝装置与ccd相机同时打开,ccd相机反馈信息和自力式电子气动调节阀反馈信息实时动态传递信号至基板预热装置控制器,基板预热装置控制器根据熔池表面波动情况实时动态基板预热温度和保护气流量。

37、优选地,所述步骤(4)中,ccd相机能够根据增材过程进行空间位姿摆动调整,摆动角度θ2=-180~180度。

38、本发明的有益效果是:本发明所述的一种用于铝合金复杂构件高质量激光同轴熔丝制造的装置及方法,实现了激光清洗和激光同轴熔丝增材制造的同步耦合进行,减小了铝合金直接激光增材制造成型的内部缺陷并提高了表面成型精度,解决了铝合金复杂构件激光同轴熔丝制造成型质量较差和成型过程不稳定等问题。由于铝合金基材和丝材对于激光的高反射率和低吸收率,在激光同轴熔丝增材制造过程中内环分光导致的激光能量损耗无法使得铝合金完成进入熔化状态,铝合金丝材较低硬度导致送丝过程容易出现丝材弯曲卡丝现象,在激光同轴熔丝增材制造过程中引入激光清洗和激光熔丝增材制造同步进行,对基板进行整体预热,并采用二氧化碳和氩气混合气体进行局部保护,明显提高熔池对激光的吸收率并减小未熔合和气泡缺陷,提高成型构件质量,扩展激光同轴熔丝增材制造在航空航天等先进制造领域的应用范围。

- 还没有人留言评论。精彩留言会获得点赞!