一种钢结构支撑大板梁自动化焊接装置的制作方法

本发明属于钢结构支撑大板梁焊接,特别涉及一种钢结构支撑大板梁自动化焊接装置。

背景技术:

1、大板梁是一种常见的建筑结构构件,大板梁主要是通过腹板和一对翼板焊接组成的工字型钢,而且在翼板之间的腹板侧壁上焊接有若干筋板,对翼板和腹板进行固定支撑,减小大板梁的变形概率;但是根据电站锅炉钢结构的使用情况,大板梁尺寸都比较大,所以在对大板梁进行焊接时通过普通吊装机械进行夹取放置时,配合地面转运车载机械进行组坯,组坯放置位置精度较低,且每次只能夹持一个筋板,导致工作效率低。

2、经过检索,公告号为cn116900575a的一种钢结构焊接装置,包括基座箱、载臂板、装料板、夹料组件和焊接组件,基座箱一端转动套设有套筒,套筒上限位转动套设有套环,套筒和套环上均固定装配有载臂板,载臂板上滑动布设有底座板,装料板活动装配于底座板上,夹料组件包括夹料基板,两组夹料基板限位装配于载臂板上,且夹料基板与载臂板活动连接,焊接组件活动装配于基座箱上,基座箱上布设有可旋转的套筒和套环,套筒和套环上装配有两组载臂板,载臂板上布设有可夹持待焊接钢结构件的活动板组和夹料组件;其处理过程存在以下缺点:夹料组件只设有一组,因此每次只能夹持一个钢结构件,在对于需要若干钢结构件进行焊接时,需要多次进行夹取,降低焊接装置的工作效率;

3、公告号为cn116393873a的一种机器人钢结构焊接移动装置及其使用方法,包括推导周转结构、平行角度调节结构和移动夹取结构,所述推导周转结构连接平行角度调节结构用于驱动所述平行角度调节结构水平移动及周向转动的角度调节,所述平行角度调节结构连接移动夹取结构用于驱动所述移动夹取结构水平面转动的角度调节,所述移动夹取结构用于夹紧固定钢结构;其处理过程存在以下缺点:通过移动夹取机构对钢结构进行夹持时,当对较长的钢结构进行夹持时,会使钢结构偏移,在夹持过程中产生晃动,进一步导致无法对钢结构进行精确定位而且会导致夹取机构产生损坏。

技术实现思路

1、本发明的目的是克服现有技术中不足,提供一种钢结构支撑大板梁自动化焊接装置,能够同时对若干支撑筋板和斜向筋板进行自动化夹持,然后将支撑筋板和斜向筋板依次放置在指定位置,完成支撑筋板和斜向筋板的自动化组坯,进而通过焊接机器人进行自动化焊接,从而能够提高支撑筋板和斜向筋板的焊接效率。

2、为了实现上述目的,本发明采用的技术方案是:

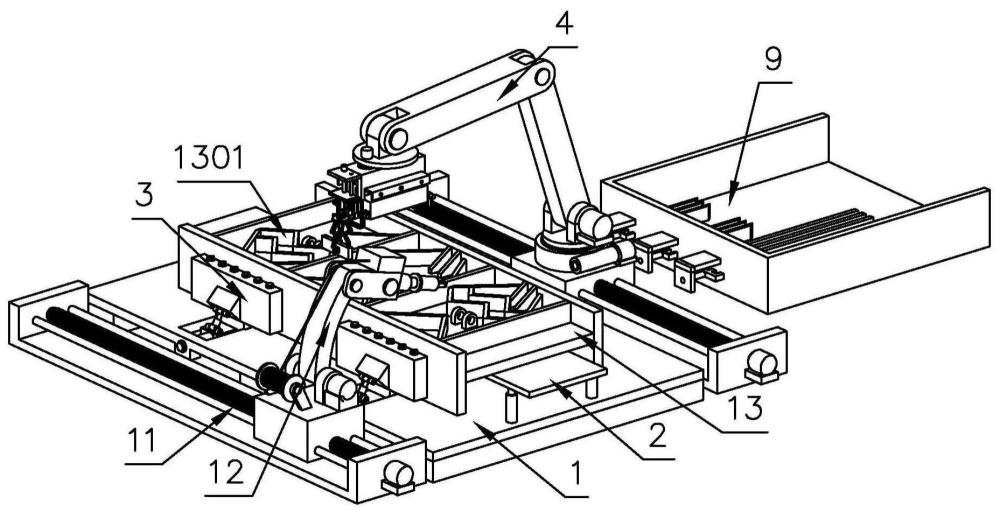

3、一种钢结构支撑大板梁自动化焊接装置,包括支撑平台、升降平台、组坯机构、机械臂、角度调节机构、安装定位机构、抓取机构、输送机构、焊接机器人;升降平台安装在支撑平台顶部的中间位置,升降平台底部设有若干电动推杆ⅰ;支撑平台上设有安装槽;组坯机构安装在支撑平台的安装槽内,输送机构设有两组分别固定在支撑平台两侧;机械臂和焊接机器人分别连接在对应的输送机构上;角度调节机构固定在机械臂远离输送结构的一端,安装定位机构安装在角度调节机构底部,抓取机构连接在安装定位机构一侧;输送机构包括底座、限位杆、输送丝杠、电机ⅶ、滑动座;输送丝杠转动连接在底座两端,限位杆设有一对,分别位于丝杠两侧的底座上,电机ⅶ固定在底座一端与输送丝杠连接;滑动座穿过限位杆与丝杠连接;机械臂和焊接机器人安装在滑动座上;电机ⅶ通过输送丝杠和滑动座带动机械臂和焊接机器人沿限位杆移动;首先通过电动推杆ⅰ将升降平台调节至预定高度,然后将大板梁的腹板放置在升降平台上,之后将大板梁两侧的翼板放置在大板梁腹板两侧的支撑平台上,然后通过组坯机构将大板梁的翼板和腹板进行定位,最后通过焊接机器人对其进行焊接固定;通过机械臂、角度调节机构、安装定位机构将支撑筋板和斜向筋板进行夹持并组装在腹板侧壁上,然后对其进行焊接固定;最后通过抓取机构将肋板、吊装座、“w”形筋板进行抓取后组装再腹板侧壁上并焊接。

4、所述角度调节机构包括固定圆盘、电机ⅱ、转动轴、齿轮ⅱ;固定圆盘固定在机械臂远离输送机构的端部,转动轴一端通过轴承转动连接在固定圆盘底端;电机ⅱ固定在固定圆盘顶部,电机ⅱ的输出轴上设有齿轮ⅰ;齿轮ⅱ连接在转动轴上,齿轮ⅰ和齿轮ⅱ啮合连接;电机ⅱ提供动力通过齿轮ⅰ带动齿轮ⅱ转动,齿轮ⅱ带动转动轴在固定圆盘上转动,然后转动轴带动安装定位机构进行转动,能够使安装定位机构进行角度调节,从而对不同角度的斜向筋板进行安装定位。

5、所述安装定位机构包括安装架、丝杠ⅰ、导向杆ⅰ、移动块、电动推杆ⅲ、电机ⅲ;安装架固定在转动轴底部,安装架两侧壁上固定有支撑板,丝杠ⅰ通过轴承转动连接在支撑板上;电机ⅲ固定在支撑板外壁上,且输出轴与丝杠ⅰ连接;导向杆ⅰ设有一对对称固定在丝杠ⅰ两侧的支撑板上;移动块设有若干,分别与对应的丝杠ⅰ和导向杆ⅰ连接;移动块底部连接有夹持机构;电动推杆ⅲ设有一对,对称固定在丝杠ⅰ两侧的安装架顶端,电动推杆ⅲ输出端设有推出板,且推出板与夹持机构对应;电机ⅲ提供动力带动丝杠ⅰ转动,丝杠ⅰ通过移动块带动夹持机构沿导向杆ⅰ移动;从而使夹持机构与电动推杆ⅲ和推出板对应;然后电动推杆ⅲ带动推出板移动将支撑筋板和斜向筋板由夹持机构内部推出。

6、所述夹持机构包括框架、夹持板、双向螺纹杆、移动板、连杆ⅰ、隔板、双轴电机;框架通过螺栓固定连接在移动块上,框架上设有若干夹持槽,夹持槽顶部连通且与推出板对应;夹持板设有若干分别位于对应的夹持槽内;隔板固定在框架中间位置,双向螺纹杆设有若干,双向螺纹杆两端通过轴承转动连接在隔板和框架上,隔板两侧的双向螺纹杆上的螺纹方向相反;移动板通过螺纹连接在双向螺纹杆上;连杆ⅰ两端分别活动连接在移动板和夹持板上;双轴电机固定在隔板上,分别与隔板两侧的双向螺纹杆连接;双轴电机提供动力带动双向螺纹杆转动,双向螺纹杆通过螺纹带动移动板进行移动,移动板通过连杆ⅰ带动夹持板进行移动;从而使夹持机构能够对不同厚度的支撑筋板和斜向筋板进行夹持;通过框架上的若干夹持槽和夹持板能够同时对若干支撑筋板和斜向筋板进行自动化夹持,然后将支撑筋板和斜向筋板依次放置在指定位置,完成支撑筋板和斜向筋板的自动化组坯,进而通过焊接机器人进行自动化焊接,从而能够提高支撑筋板和斜向筋板的自动化焊接效率。

7、所述抓取机构包括连接圆盘、连杆ⅱ、连杆ⅲ、电动推杆ⅳ、连接块、抓手;连接圆盘;连杆ⅱ通过轴承座转动连接在连接圆盘底端,电动推杆ⅳ固定在连接圆盘底部的中间位置;连接块固定在电动推杆ⅳ的输出轴上,连接块上设有凹槽;连杆ⅲ两端通过转轴分别与连杆ⅱ和连接块连接,抓手固定在连杆ⅲ的侧壁上;电动推杆ⅳ提供动力带动连接块移动,连接块带动连杆ⅲ移动,同时连杆ⅲ以连接块上的转轴为中心转动;从而带动抓手的张开与闭合,使抓手对肋板、吊装座、“w”形筋板进行抓取,然后将抓手对肋板、吊装座、“w”形筋板放置在指定位置,完成抓手对肋板、吊装座、“w”形筋板的自动化组坯,进而通过焊接机器人进行自动化焊接,从而能够提高抓手对肋板、吊装座、“w”形筋板的自动化焊接效率。

8、所述安装架一端设有抬升机构,抬升机构底部设有翻转机构,翻转机构与连接圆盘连接;翻转机构包括承接板、连接板、电动推杆ⅴ;承接板固定在连接圆盘上;连接板通过转轴转动连接在承接板上,且与连接圆盘顶部连接;电动推杆ⅴ通过轴承座连接在抬升机构上,且输出端连接在连接板上;所述抬升机构包括固定板、活动板、丝杠ⅲ、导向杆ⅱ、电机ⅵ;固定板设有一对分别固定在安装架顶部和底部的侧壁上;丝杠ⅲ通过轴承转动连接在固定板之间,导向杆ⅱ固定在丝杠ⅲ一侧的固定板上;活动板穿过导向杆ⅱ通过螺纹与丝杠ⅲ连接,电机ⅵ固定在固定板顶部,且输出轴与丝杠ⅲ连接;首先电动推杆ⅴ提供动力带动连接板转动,连接板带动抓手进行转动,从而将抓手翻转至承接板一侧;然后电机ⅵ提供动力带动丝杠ⅲ转动,丝杠ⅲ通过螺纹带动活动板沿导向杆ⅱ移动,活动板带动翻转机构和抓手向上移动,能够将抓手移动至夹持机构上方,从而防止抓取机构位于夹持机构下方,从而导致夹持机构无法对支撑筋板和斜向筋板进行夹持。

9、所述抓手底部固定有圆盘,圆盘底部通过转轴与转动板连接;圆盘和转动板之间设有齿轮ⅲ;抓手靠近底部的侧壁上设有固定架,固定架上设有电动推杆ⅷ;电动推杆ⅷ输出端安装有齿条ⅰ;齿条ⅰ与齿轮ⅷ啮合连接;转动板上通过转轴连接有接触板,接触板与肋板、吊装座、“w”形筋板表面接触;当抓手对肋板、吊装座、“w”形筋板进行夹持时,电动推杆ⅷ提供动力带动齿条ⅰ移动,齿条ⅰ带动齿轮ⅲ转动,齿轮ⅲ通过转轴带动转动板和接触板转动,同时接触板在与肋板、吊装座、“w”形筋板接触时,能够以转动板上的转轴为中心转动;从而使接触板平面与肋板、吊装座、“w”形筋板接触,能够增大对肋板、吊装座、“w”形筋板的夹持面积,防止肋板、吊装座、“w”形筋板中途脱落。

10、所述机械臂一侧设有板料区,板料区内部设有安装板、定位板、导向轴、连接杆ⅰ、连接杆ⅱ、电动推杆ⅵ、支撑架、导轨、推板;安装板设有一对固定在板料区上,定位板设有若干,位于安装板之间;导向轴穿过定位板固定在安装板之间,连接杆ⅰ通过转轴转动连接在定位板顶部,相邻连接杆ⅰ之间通过转轴转动连接;连接杆ⅱ设有一对,分别通过转轴与其中一个安装板和远离这个安装板的定位板转动连接,且与两端的连接杆ⅰ转动连接;电动推杆ⅵ固定在安装板侧壁上,输出端连接轴与连接杆ⅱ连接的定位板上,电动推杆ⅵ通过通孔穿过外侧定位板;支撑架固定在板料区的外侧壁上,支撑架上设有电动推杆ⅶ;导轨固定在电动推杆ⅶ的输出端,推板一端活动连接在导轨上,另一端位于若干定位板之间;电动推杆ⅵ提供动力带动定位板沿导向轴移动,定位板通过连接杆ⅰ和连接杆ⅱ带动外侧定位板移动,从而能够调节定位板之间的宽度,从而能够放置不同厚度的支撑筋板和斜向筋板,能够使夹持机构对若干支撑筋板和斜向筋板进行快速夹持,提高安装定位机构的工作效率;同时定位板带动推板沿导轨进行移动,从而能够使推板始终位于定位板之间;当夹持机构位于定位板内的支撑筋板和斜向筋板一端时;电动推杆ⅶ提供动力,通过导轨带动推板上沿定位板之间的定位槽移动,将支撑筋板和斜向筋板向夹持机构移动,从而使夹持机构对支撑筋板和斜向筋板中间部分进行夹持,能够防止夹持过程中支撑筋板和斜向筋板产生晃动。

11、所述组坯机构包括电机ⅰ、双向丝杠、组坯块、转动辊、电动推杆ⅱ;双向丝杠通过轴承转动连接在支撑平台上;电机ⅰ固定在支撑平台侧壁上,且输出端与双向丝杠连接;组坯块位于安装槽内,且通过螺纹与双向丝杠连接;转动辊设有若干转动连接在组坯块的内侧,电动推杆ⅱ位于组坯块一侧,对组坯块进行辅助支撑;电机ⅰ提供动力带动双向丝杠转动,双向丝杠带动组坯块沿安装槽移动;组坯块带动转动辊移动,使转动辊与翼板接触,从而能够将翼板与腹板进行定位固定。

12、所述框架两端设有固定机构,固定机构包括安装座、连接臂、电机ⅳ、导向板、移动座、丝杠ⅱ、电机ⅴ;安装座设有一对固定在框架侧壁上,连接臂设有一对通过转轴转动连接在安装座上;电机ⅳ固定在安装座上,且输出轴与连接臂连接;导向板固定在连接臂远离安装座的一端,丝杠ⅱ位于导向板之间,且通过轴承与连接臂转动连接;移动座穿过导向板通过螺纹与丝杠ⅱ连接,移动座上设有电机ⅷ;电机ⅴ固定在连接臂上且输出轴与丝杠ⅱ连接;对于部分矮于翼板的支撑筋板和斜向筋板,当推出板将支撑筋板和斜向筋板由夹持机构推出后,支撑筋板和斜向筋板会出现倾斜现象,此时电机ⅴ提供动力带动丝杠ⅱ转动,丝杠ⅱ通过螺纹带动移动座沿导向板移动;当不需要对支撑筋板和斜向筋板进行固定时,电机ⅳ提供动力带动连接臂转动,从而通过连接臂将固定机构翻转至框架夹持槽上方,从而不会对支撑筋板和斜向筋板的夹持造成影响。

13、所述移动座上设有夹紧机构,电机ⅷ与夹紧机构连接,能够调节夹紧机构的角度,方便使夹紧机构由不同长度的支撑筋板和斜向筋板的顶部进行夹紧固定;夹紧机构包括夹紧板、齿条ⅱ、齿轮ⅳ、安装块;安装块通过转轴连接在移动座上,夹紧板设有一对,对称连接在安装块上;安装块内部设有动力电机与齿轮ⅳ连接;齿条ⅱ设有一对,分别固定在夹紧板上;且齿条ⅱ与齿轮ⅳ啮合连接;夹紧板上设有电动推杆ⅷ和伸缩夹紧板,伸缩夹紧板连接在电动推杆ⅷ一端;电动推杆ⅷ能够带动伸缩夹紧板沿夹紧板移动,从而对不同长度的支撑筋板和斜向筋板进行固定定位;动力电机带动齿轮ⅳ转动,齿轮ⅳ通过齿条ⅱ带动夹紧板移动,从而能够使夹紧板适应不同厚度的支撑筋板和斜向筋板。

14、本发明与现有技术相比较有益效果表现在:

15、1)通过安装定位机构和夹持机构对支撑筋板、斜向筋板进行夹持安装时;电机ⅲ提供动力带动丝杠ⅰ转动,丝杠ⅰ通过移动块带动夹持机构沿导向杆ⅰ移动;从而使夹持机构与电动推杆ⅲ和推出板对应,然后电动推杆ⅲ带动推出板移动将支撑筋板和斜向筋板由夹持机构内部推出;在夹持过程中双轴电机提供动力带动双向螺纹杆转动,双向螺纹杆通过螺纹带动移动板进行移动,移动板通过连杆ⅰ带动夹持板进行移动;从而使夹持机构能够对不同厚度的支撑筋板和斜向筋板进行夹持;通过框架上的若干夹持槽和夹持板能够同时对若干支撑筋板和斜向筋板进行自动化夹持,然后将支撑筋板和斜向筋板依次放置在指定位置,完成支撑筋板和斜向筋板的自动化组坯,进而通过焊接机器人进行自动化焊接,从而能够提高支撑筋板和斜向筋板的自动化焊接效率;

16、2)通过抓取机构对肋板、吊装座、“w”形筋板进行夹取并安装定位时;电动推杆ⅳ提供动力带动连接块移动,连接块带动连杆ⅲ移动,同时连杆ⅲ以连接块上的转轴为中心转动;从而带动抓手的张开与闭合,使抓手对肋板、吊装座、“w”形筋板进行抓取,然后将抓手对肋板、吊装座、“w”形筋板放置在指定位置,完成抓手对肋板、吊装座、“w”形筋板的自动化组坯,进而通过焊接机器人进行自动化焊接,从而能够提高抓手对肋板、吊装座、“w”形筋板的自动化焊接效率;当抓手对肋板、吊装座、“w”形筋板进行夹持时,电动推杆ⅷ提供动力带动齿条ⅰ移动,齿条ⅰ带动齿轮ⅲ转动,齿轮ⅲ通过转轴带动转动板和接触板转动,同时接触板在与肋板、吊装座、“w”形筋板接触时,能够以转动板上的转轴为中心转动;从而使接触板平面与肋板、吊装座、“w”形筋板接触,能够增大对肋板、吊装座、“w”形筋板的夹持面积,防止肋板、吊装座、“w”形筋板中途脱落;

17、3)当通过安装定位机构对支撑筋板、斜向筋板进行夹取时;电动推杆ⅴ提供动力带动连接板转动,连接板带动抓手进行转动,从而将抓手翻转至承接板一侧;然后电机ⅵ提供动力带动丝杠ⅲ转动,丝杠ⅲ通过螺纹带动活动板沿导向杆ⅱ移动,活动板带动翻转机构和抓手向上移动,能够将抓手移动至夹持机构上方,从而防止抓取机构位于夹持机构下方,从而导致夹持机构无法对支撑筋板、斜向筋板进行夹持。

- 还没有人留言评论。精彩留言会获得点赞!