一种预制小箱梁底腹顶板钢筋柔性生产成型机及其方法与流程

本发明涉及钢筋网片预制,具体涉及一种预制小箱梁底腹顶板钢筋柔性生产成型机及其方法。

背景技术:

1、在构建桥梁或隧道等建筑结构时,往往需要使用钢筋网片来加固混凝土,钢筋网片是由横竖交错的钢筋编织而成的网状结构,可以在混凝土中提供强大的抗拉和抗压支撑,有效增强混凝土的强度和耐久性。

2、小梁箱需要采用立体钢筋网片,这种钢筋网片由双层的纵筋和弯折后的箍筋以及加强筋等构件点焊成型,具有较强的强度。

3、中国专利cn112045440a就公开了钢筋网片焊接生产设备,通过包括纵筋矫直输送模块、横筋矫直输送模块和焊接剪切模块配合工作,实现纵筋与横筋的自动上料以及加工成成品网片;但是,该设备的集成化较低,并且立体钢筋网片的成型需要在送入纵筋的同时将箍筋成型,将箍筋与纵筋交叉节点焊接固定,实现每送入一步物料则完成一部分物料的焊接过程,而现有钢筋网片焊接生产设备难以应对立体化钢筋网片的一体成型与连续成型需要。

4、基于此,本发明设计了一种预制小箱梁底腹顶板钢筋柔性生产成型机及其方法以解决上述问题。

技术实现思路

1、针对现有技术所存在的上述缺点,本发明提供了一种预制小箱梁底腹顶板钢筋柔性生产成型机及其方法。

2、为实现以上目的,本发明通过以下技术方案予以实现:

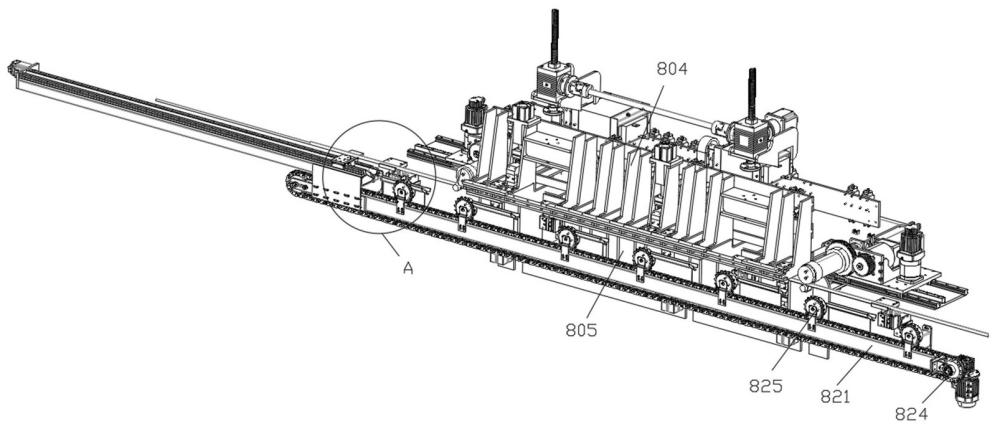

3、一种预制小箱梁底腹顶板钢筋柔性生产成型机,包括成型主机和成型主机出料端一侧的可移动龙门焊机;

4、所述成型主机包括机架、同步升降器、竖向活动滑台、上支板和梳齿撑板,机架进料端设置有用于对标准化摆放的纵筋导向的纵筋上料组件,机架出料端的上侧固定安装有同步升降器,竖向活动滑台通过导轨滑块结构与机架限位滑动连接,同步升降器的输出端与竖向活动滑台固定连接;竖向活动滑台上等间距均匀固定安装有多个上支板、机架出料端的下侧固定安装有多个梳齿撑板;

5、所述机架出料端的上下两侧设置有若干组用于对箍筋和纵筋部分交叉节点焊接的点焊组件,并分别与竖向活动滑台和机架连接,机架出料端的下侧安装有调直钢筋接料组件,调直钢筋接料组件和机架之间设置有调直钢筋上料组件;机架的左右两侧分别安装有一组折弯组件;

6、所述成型主机和可移动龙门焊机之间设置有对箍筋和纵筋全部交叉节点焊接的排焊组件,排焊组件与上支板连接,排焊组件设置有两组,分别用于对上下两层纵筋焊接。

7、更进一步的,所述纵筋上料组件包括气动夹钳、侧面导向板和穿丝导向板,所述机架进料端的上下两侧固定安装有两排气动夹钳,两排气动夹钳分别用于夹持固定被送入的上下两层纵筋;所述上支板的下端固定安装有穿丝导向板,穿丝导向板上设置有多个用于对上层纵筋定位的通孔,而下层钢筋通过机架直接支撑;

8、所述机架进料端的下侧固定安装有若干组用于对下层纵筋导向的侧面导向结构,每组侧面导向结构由两个侧面导向板组成,侧面导向板的进料端设置有利于纵筋进入的开口。

9、更进一步的,所述调直钢筋接料组件包括调直钢筋接料支架、接料组件和定位组件,调直钢筋接料支架固定安装在机架出料端的下侧,调直钢筋接料支架的一侧安装有接料组件,调直钢筋接料支架的另一侧安装有定位组件。

10、更进一步的,所述接料组件包括单丝送丝轮、v型导向条、链条驱动结构和链轮,调直钢筋接料支架上沿调直钢筋接料支架长度方向转动安装有多个单丝送丝轮,单丝送丝轮之间设置有多个与调直钢筋接料支架固定连接的v型导向条;每个单丝送丝轮的侧面均固定安装有链轮,调直钢筋接料支架上安装有链条驱动结构,链条驱动结构的链条与所有链轮啮合连接。

11、更进一步的,所述定位组件包括定位挡块、伺服直线模组和v型导向板,伺服直线模组与调直钢筋接料支架固定连接,伺服直线模组上固定安装有v型导向板,伺服直线模组的滑板上固定安装有定位挡块。

12、更进一步的,所述折弯组件包括横向伺服移动滑台、伺服减速电机、折弯轴和折弯靠模,横向伺服移动滑台与机架固定连接,横向伺服移动滑台的滑板上固定安装有伺服减速电机,伺服减速电机的输出端固定安装有折弯轴,折弯轴上固定安装有折弯靠模。

13、更进一步的,所述点焊组件包括第三气缸、连接块、第四气缸、固定点焊块和活动点焊块,第三气缸与竖向活动滑台或机架固定连接,第三气缸的输出端固定安装有连接块,连接块上固定安装有第四气缸,第四气缸的输出端固定安装有固定点焊块;活动点焊块与机架固定连接;每组点焊组件由独立的变压器供电。

14、更进一步的,所述可移动龙门焊机包括第一纵向伺服移动机构、龙门机架、第二纵向伺服移动机构、夹丝组件和安装底架,安装底架的进料端固定安装有第一纵向伺服移动机构,安装底架的出料端固定安装有第二纵向伺服移动机构,第一纵向伺服移动机构的滑板上固定安装有龙门机架,第二纵向伺服移动机构的滑板上等间距均匀固定安装有多组夹丝组件。

15、更进一步的,所述排焊组件包括活动排焊块、固定排焊块、竖向变位组件、横向变位组件和焊接气缸,固定排焊块与上支板的右端固定连接;龙门机架上固定安装有竖向变位组件和横向变位组件,若干组焊接气缸与竖向变位组件和横向变位组件的移动端固定连接并等间距分布;焊接气缸的输出端固定安装有固定排焊块;固定排焊块被分隔成若干段,固定排焊块被分隔成若干段,对不同区域的多个焊点进行焊接作业。

16、为了更好地实现本发明的目的,本发明还提供了一种预制小箱梁底腹顶板钢筋柔性生产成型机的方法,包括以下步骤:

17、步骤一:供料机构将双层排布的标准化纵筋向机架上输送,两排气动夹钳分别夹持固定上下两层纵筋,上层纵筋从穿丝导向板上的通孔穿出,由穿丝导向板支撑限位;下层纵筋由机架直接支撑,并通过气动夹钳实现限位;

18、步骤二:链条驱动结构通过链轮带动单丝送丝轮转动,带动经过调直定尺切断后的钢筋在v型导向条和v型导向板的限位作用下移送,直至调直钢筋被定位挡块阻挡;

19、步骤三:第一气缸和第二气缸带动取料板接住单丝送丝轮上的调直钢筋,随后将调直钢筋移送至折弯工位。

20、步骤四:调直钢筋就位后,伺服减速电机带动折弯轴转动,折弯轴通过折弯靠模将调直钢筋向内侧弯折,随后横向伺服移动滑台带动整体向内侧移动,对调直钢筋进行第二次折弯,使调直钢筋被弯折成型为一个封闭矩形,形成箍筋结构;

21、步骤五:调直钢筋在折弯时,第四气缸的输出端收缩,使固定点焊块处于避让状态,当箍筋成型后,第四气缸带动固定点焊块复位,第三气缸带动固定点焊块靠近活动点焊块,对箍筋和纵筋部分交叉节点进行点焊工作;

22、步骤六:焊接气缸带动活动排焊块靠近固定排焊块,对整排纵筋和箍筋交叉节点进行焊接作业;

23、步骤七:每焊接一步,则夹丝组件带着成型网片移动一步,随后夹丝组件的夹爪竖直下移避让网片回到前一步,在下次焊接后再次带动成型网片移动一步,将成型网片递进送出;最终将成品翻转或平移移出,方便吊装。

24、本发明具有以下技术效果:

25、.在本发明中,不同型号的钢筋网片上下层纵筋间距不同、同层相邻纵筋的间距也不同,同步升降器通过竖向活动滑台带动上支板在竖直方向移动来调节排焊组件的高度,使该成型机可以适用于不同型号的钢筋网片;供料机构将双层标准化摆放的纵筋向机架上移送,在纵筋上料组件的辅助下确保纵筋在位移过程中不偏移,从而保证对钢筋网片的加工精度;

26、.在本发明中,成型主机的集成化设计,使箍筋的送料弯折与焊接过程集中到一个设备上,并且成型主机和可移动龙门焊机的配合工作,实现对预制钢筋网片的自动化柔性生产过程,将钢筋网片一体成型,大大方便了立体钢筋网片的生产制造过程,提高了构件的生产效率,生产的稳定性高,生产成本低,可以满足多规格、安全、高效、可靠的生产需要。

- 还没有人留言评论。精彩留言会获得点赞!