一种用于动圈平板组合耳机的振膜直接焊接设备和方法与流程

本发明涉及焊接设备,具体涉及一种用于动圈平板组合耳机的振膜直接焊接设备和方法。

背景技术:

1、动圈平板组合耳机结合了动圈耳机和平板耳机的优点,提供了一种全新的音频体验。动圈耳机以其成熟的技术和广泛的适用性在市场上占据主导地位,而平板耳机则以其平面振膜设计,能够提供更少的失真和更平稳的频响响应。然而,传统的振膜制备和组装工艺存在一些问题,尤其是在动圈平板组合耳机中,振膜的定位和组装尤为关键,其对于动圈和平板喇叭的声场配合影响非常大。

2、在现有的技术中,振膜通常是先进行制备,然后再通过焊接或粘贴的方式与金属圈等其他部件进行组装。这种方法存在一些明显的缺陷。首先,振膜的对准成为一个难题,因为振膜的尺寸和形状需要与金属圈等部件精确匹配,而传统的组装工艺难以保证这种精度。其次,振膜通常较薄,在粘接或焊接过程中容易移动,导致定位不准确,甚至可能损坏振膜。这些问题不仅影响了耳机的音质表现,也限制了生产效率和产品质量的提升。

3、为了解决这些问题,本发明提出了一种用于动圈平板组合耳机的振膜直接焊接设备。该设备通过直接在振膜上进行焊接操作,避免了传统工艺中的多次组装和定位步骤,大大提高了振膜与金属圈的连接精度和稳定性。

技术实现思路

1、为了解决上述问题,本发明提供一种用于动圈平板组合耳机的振膜直接焊接设备,用于动圈平板组合耳机的平板耳机振膜进行直接焊接,耳机振膜包括振膜基材和金属圈,金属圈上设置有用于焊接的焊接孔,包括:

2、焊料涂抹机构,用于在金属圈上焊接孔涂抹焊料;

3、图像定位机构,用于定位金属圈的位置;

4、激光源和振镜机构,激光源发射的激光经过振镜机构的调节,实现对金属圈上焊接孔的激光焊接和金属圈外部的位置的激光切割;

5、喷镀机构,包括金属丝喷头,用于在焊接完成后在振膜上喷镀金属丝,以完成振膜上金属层的加工;

6、位移机构,用于带动金属圈在水平方向移动;

7、控制器,用于控制各机构的协同工作;

8、焊接前振膜基材的尺寸大于金属圈的尺寸,焊接时控制器控制激光源和振镜机构对金属圈和金属圈外部的位置进行激光扫描,在一圈扫描中同时进行焊接和激光切割;切割后的金属圈的尺寸和振膜基材的尺寸相等。

9、位移机构包括xy轴移动平台和金属圈治具,金属圈治具用于固定金属圈,并在焊接过程中保持金属圈的稳定性;

10、图像定位机构包括摄像头和标记点,摄像头设置在xy轴移动平台的上方,标记点设置在金属圈治具的外圈;

11、标记点能够被摄像头拍摄到,用于在进行定位计算时提供位置标记;

12、xy轴移动平台上还设置有背光照明灯,设置于金属圈治具的中心,用于在进行上层金属圈定位时提供能够穿过振膜基材的光,以实现对于上层金属圈的定位。

13、激光源为红外激光源,激光为连续激光,发射波长1064 nm或者10.6 μm的激光,激光最大功率为10 kw至50 kw,激光光斑面积为30-500 mm2 。

14、焊料涂抹机构包括涂抹头和刮板,涂抹头用于在金属圈上的焊接孔均匀涂抹焊料,刮板用于进行刮平,以确保焊料层的均匀性。

15、所述图像定位机构的定位具体为:

16、利用摄像头拍摄金属圈治具上的标记点和金属圈上的焊接孔,获取它们在图像中的坐标位置,通过计算标记点和焊接孔在图像坐标系中的相对位置关系,确定焊接孔的准确位置坐标;

17、具体的计算方式为:

18、设标记点在图像坐标系中的坐标为 (xm,ym),焊接孔在图像坐标系中的坐标为(xh,yh),则焊接孔的准确位置坐标 (xh,yh) 通过以下公式计算:

19、,

20、;

21、其中,(xm,ym) 为标记点在实际空间中的已知坐标,s为图像坐标系与实际空间坐标系之间的比例因子。

22、金属圈的焊接孔需要较高的功率密度以实现焊料的熔化和金属圈的焊接,振膜基材的纸质材料则需要较低的功率密度来实现烧蚀;因此激光源在发出激光之后进行功率密度整形,使得激光的能量分布中心偏移;

23、激光光斑再经过振镜的反射之后使得在进行激光焊接时,内圈的能量大于外圈的能量,即在进行激光焊接时,照射到金属圈的激光能量密度大于金属圈外部照射到振膜基材上的激光能量密度;

24、照射到金属圈的激光功率密度在104至106 w/cm²的范围内,同时焊料具有良好的热吸收率和导热性,能够在激光照射下迅速吸收热量并熔化焊料,焊料比振膜基材的吸收率和导热性更好,利用这两种材料的热吸收特性差异,通过调节激光参数能够形成良好的熔融焊接。

25、喷镀机构包括金属丝喷头,金属丝喷头用于在焊接后的振膜上喷涂金属丝具体为:

26、根据振膜的尺寸和金属丝的喷涂要求,设置喷镀机构的工作参数,工作参数包括喷涂速度、喷涂距离、喷涂角度和喷涂流量;

27、金属丝喷头在控制器的驱动下,沿着预设的往复蛇形路线移动,均匀地将金属丝喷涂在焊接后的振膜表面;蛇形路线的间距和幅宽根据振膜的尺寸和金属丝的喷涂要求进行设定,以确保整个振膜表面被均匀覆盖;在喷涂过程中,金属丝喷头的移动速度和喷涂流量保持稳定,以确保金属丝的均匀分布和附着质量。

28、用于动圈平板组合耳机的振膜直接焊接设备进行振膜焊接的方法,包括:

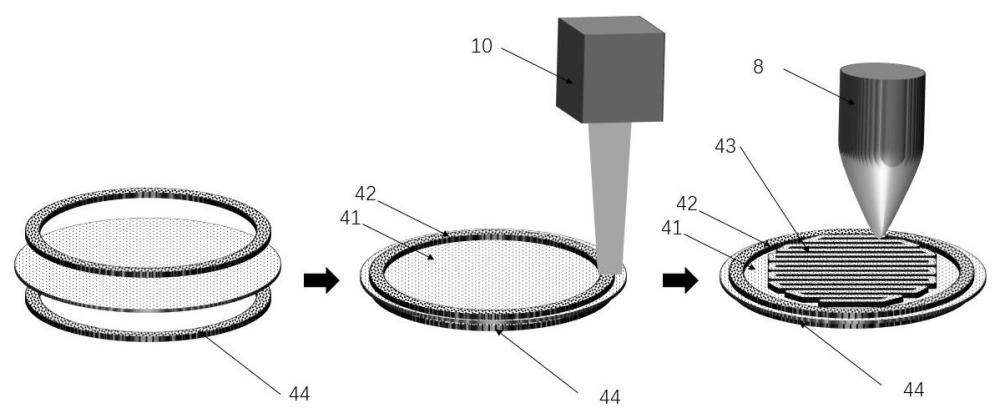

29、准备阶段:将下层金属圈放置在焊接设备的金属圈治具上,并使下层金属圈上的焊接孔大致对准治具上的定位点;

30、第一次定位:利用图像定位机构的摄像头拍摄金属圈治具上的标记点和下层金属圈上的焊接孔,获取它们在图像中的坐标位置;通过计算标记点和焊接孔在图像坐标系中的相对位置关系,确定焊接孔的准确位置坐标;

31、第一次焊料涂抹:启动焊料涂抹机构,涂抹头在下层金属圈上的焊接孔均匀涂抹焊料,随后刮板进行刮平,以确保焊料层的均匀性;

32、第二次定位:将振膜基材放置在金属圈上,确保振膜基材的尺寸大于金属圈的尺寸,并且将上层的金属圈放置在振膜基材上;判断上层金属圈和下层金属圈是否对齐,并进行位置调整;

33、第二次焊料涂抹:启动焊料涂抹机构,涂抹头在上层金属圈上的焊接孔均匀涂抹焊料,随后刮板进行刮平,以确保焊料层的均匀性;

34、激光焊接与切割:控制器根据定位结果,调节激光源和振镜机构,在一圈扫描中同时进行焊接和激光切割,使金属圈的尺寸与振膜基材的尺寸相等;

35、喷镀金属丝:焊接完成后,启动喷镀机构,金属丝喷头在控制器的驱动下,沿着预设的往复蛇形路线移动,均匀地将金属丝喷涂在焊接后的振膜表面。

36、焊接前,使激光光斑的能量分布中心偏移,确保在进行激光焊接时,照射到金属圈的激光能量密度大于金属圈外部照射到振膜基材上的激光能量密度;激光源发射波长为1064 nm或者10.6 μm的连续激光,功率在10 kw至50 kw之间,光斑面积为30-500 mm²。

37、判断上层金属圈和下层金属圈是否对齐,并进行位置调整,具体为:

38、开启金属圈治具上的背光照明灯,利用图像定位机构的摄像头拍摄上层金属圈治具上的标记点和金属圈上的焊接孔,获取它们在图像中的坐标位置;通过计算标记点和焊接孔在图像坐标系中的相对位置关系,确定焊接孔的准确位置坐标;

39、根据背光照明灯照明后的图像判断上层金属圈和下层金属圈是否对齐,同时根据坐标计算结果比较上层金属圈和下层金属圈坐标是否重合,如果没有对齐或没有重合则进行上层金属圈的位置调整,直至对齐且焊接孔重合为止。

40、本发明的有益效果为:

41、传统的生产流程需要先进行切割,然后再进行焊接,这两个步骤往往需要不同的设备和多次定位,增加了生产时间和成本。本发明在一圈扫描中同时进行焊接和激光切割,将焊接和切割合并为一个步骤,避免了振膜定位过程,减少了设备的切换和重复定位的时间,从而显著提高了生产质量和生产效率。

42、在传统的生产过程中,振膜的定位需要非常精确,否则会影响耳机的音质和性能。本发明切割后的金属圈的尺寸和振膜基材的尺寸相等,避免了现有技术中对振膜进行单独定位的要求。确保金属圈和振膜基材的尺寸一致,从而避免了对振膜进行单独定位的复杂步骤和可能出现的定位误差,简化了生产流程,降低了生产难度。

43、设备中的激光源和振镜机构能够精确控制激光的功率、光斑大小和扫描路径,确保焊接和切割的精度。同时,图像定位机构能够准确地定位金属圈的位置,为焊接和切割提供精确的坐标信息。这种高精度的制作方式能够满足动圈平板组合耳机对振膜和金属圈尺寸、形状和连接质量的严格要求,提高了产品的质量和性能。

- 还没有人留言评论。精彩留言会获得点赞!