一种铝颗粒生产用造粒机的制作方法

1.本实用新型涉及铝颗粒生产设备技术领域,尤其涉及一种铝颗粒生产用造粒机。

背景技术:

2.铝粉在钢铁冶炼、化学反应催化剂、有色金属冶炼等领域有着广泛的应用。因此,铝颗粒加工技术也有着悠久的历史。传统的铝粉加工技术为热加工法,即通过炉体加热将铝锭融化成铝液,铝液通过导槽流经进喷嘴,用压缩空气将铝液吹成滴状,滴状铝液冷却后成为大小不等的铝粉,用振动筛筛分后,分成铝粒与铝粉。

3.现有的铝颗粒生产用造粒机在生产的过程中,生产环境粉尘大、温度高、工人劳动环境差、有较大的易燃易爆隐患,同时铝粉烧蚀率高:在融化喷吹过程中大约有13%的铝被烧蚀,增加生产的成本。

技术实现要素:

4.本实用新型的目的在于提供一种铝颗粒生产用造粒机,以解决上述背景技术中提出的造粒机在生产的过程中,生产环境粉尘大、温度高、工人劳动环境差、有较大的易燃易爆隐患,同时铝粉烧蚀率高:在融化喷吹过程中大约有13%的铝被烧蚀,增加生产的成本的问题。

5.为解决上述技术问题,本实用新型提供的一种铝颗粒生产用造粒机,包括固定外壳,所述固定外壳的外部为矩形框状,且固定外壳两端为开口状,并且固定外壳两侧设有输送带固定轮,所述固定外壳的上方开设有通孔,且固定外壳上方通孔内设有导料管,并且固定外壳外壁设有风机固定框,所述导料管的上方设有料斗主体,且导料管的内部开设有导料道,并且导料管的下端设有对称状的切割片限位块,所述输送带固定轮外部套设有输送带,所述切割片限位块内侧开设有矩形通孔,且切割片限位块的通孔内侧卡合有切割片,并且切割片外壁开设有切割孔。

6.优选的,所述导料管的外圈设有环形的凸起,且导料管外壁环形凸起外圈设有螺丝,并且螺丝的一端固定到固定外壳外壁上。

7.优选的,所述导料道至少设有7排,且导料道位于输送带的正上方。

8.优选的,所述切割片一端连接有气缸,且气缸固定在固定外壳的内侧。

9.优选的,所述风机固定框内部至少设有3个风机,且风机分布区域面积大于导料道分布的区域面积。

10.优选的,所述切割孔在切割片上的位置与导料道在导料管内部的位置相对应,且切割孔内部棱台状。

11.与现有技术相比,本实用新型的有益效果是:该铝颗粒生产用造粒机内部设有冷却结构,可以对铝液进行凝固,同时该装置设有切割结构,提高生产的效率。该装置的导料管外圈的凸起可以卡在固定外壳的外壁上,方便导料管的拆卸和安装的工作,同时导料管内部的导料道起到导料的作用,使物料可以从切割孔内挤出,而且气缸可以驱动切割片进

行移动,使切割片在移动的时候可以通过切割孔内壁对物料进行切割的工作,最后通过输送带切割的物料导出。

附图说明

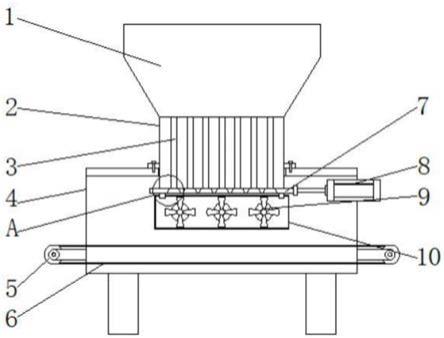

12.图1为本实用新型提供的一种铝颗粒生产用造粒机的一种较佳实施例的结构示意图;

13.图2为图1所示的图1中a处放大结构示意图;

14.图3为图1所示的导料管侧视图。

15.图中标号:1、料斗主体,2、导料管,3、导料道,4、固定外壳, 5、输送带固定轮,6、输送带,7、切割片,8、气缸,9、风,10、风机固定框,11、切割片限位块,12、切割孔。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

17.请参阅图1

‑

3,本实用新型提供一种技术方案:一种铝颗粒生产用造粒机,包括固定外壳4,固定外壳4的外部为矩形框状,且固定外壳4两端为开口状,并且固定外壳4两侧设有输送带固定轮5,固定外壳4的上方开设有通孔,且固定外壳4上方通孔内设有导料管2,并且固定外壳4外壁设有风机固定框10,风机固定框10内部至少设有3个风机9,且风机9分布区域面积大于导料道3分布的区域面积,此结构的风机固定框10起到固定风机9的作用,通过风机9可以将空气吹到物料上,对物料外表面进行冷却的工作,导料管2的上方设有料斗主体1,且导料管2的内部开设有导料道3,并且导料管2的下端设有对称状的切割片限位块11,导料管2的外圈设有环形的凸起,且导料管2外壁环形凸起外圈设有螺丝,并且螺丝的一端固定到固定外壳4外壁上,此结构的导料管2外圈的凸起可以卡在固定外壳 4通孔外壁上,同时导料管2外圈凸起上的螺丝可以固定到固定外壳 4上,方便使用者对导料管2进行拆卸或者安装的工作,导料道3至少设有7排,且导料道3位于输送带6的正上方,此结构的导料道3 起到输送物料的作用,同时导料道3处于输送带6的正上方,这样从导料道3的物料可以准确的掉落到输送带6上,输送带固定轮5外部套设有输送带6,切割片限位块11内侧开设有矩形通孔,且切割片限位块11的通孔内侧卡合有切割片7,并且切割片7外壁开设有切割孔12,切割片7一端连接有气缸8,且气缸8固定在固定外壳4的内侧,此结构的气缸8起到控制切割片7位置的作用,这样通过气缸 8可以驱动切割片7进行移动,使切割片7可以进行横向的移动,切割孔12在切割片7上的位置与导料道3在导料管2内部的位置相对应,且切割孔12内部棱台状,此结构的切割孔12内壁为倾斜状,通过切割孔12内壁比较尖锐的部位对物料进行切割的工作。

18.工作原理如下:在工作时,将该装置的固定外壳4设置在合适的地方,之后通过料斗主体1将物料通过导料管2内部的导料道3导入到切割孔12的位置,然后启动风机固定框10内部的风机9,通过风机9对从切割孔12内部挤出的物料进行冷却的工作,然后启动气缸 8,气缸8会带动切割片7进行横向的移动,而切割片7在移动的时候,切割片7外壁的切割孔

12同样会移动,切割孔12可以对物料进行挤压切割的工作,这样被切割的物料会掉落到输送带6上,然后通过输送带固定轮5带动输送带6进行移动,使输送带6可以将切割后的物料从固定外壳4内部送出,之后通过气缸8驱动切割片7进行移动,使切割片7恢复到原来的位置,之后可以再次进行切割的工作。

19.尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种铝颗粒生产用造粒机,包括固定外壳(4),其特征在于:所述固定外壳(4)的外部为矩形框状,且固定外壳(4)两端为开口状,并且固定外壳(4)两侧设有输送带固定轮(5),所述固定外壳(4)的上方开设有通孔,且固定外壳(4)上方通孔内设有导料管(2),并且固定外壳(4)外壁设有风机固定框(10),所述导料管(2)的上方设有料斗主体(1),且导料管(2)的内部开设有导料道(3),并且导料管(2)的下端设有对称状的切割片限位块(11),所述输送带固定轮(5)外部套设有输送带(6),所述切割片限位块(11)内侧开设有矩形通孔,且切割片限位块(11)的通孔内侧卡合有切割片(7),并且切割片(7)外壁开设有切割孔(12)。2.根据权利要求1所述的一种铝颗粒生产用造粒机,其特征在于:所述导料管(2)的外圈设有环形的凸起,且导料管(2)外壁环形凸起外圈设有螺丝,并且螺丝的一端固定到固定外壳(4)外壁上。3.根据权利要求1所述的一种铝颗粒生产用造粒机,其特征在于:所述导料道(3)至少设有7排,且导料道(3)位于输送带(6)的正上方。4.根据权利要求1所述的一种铝颗粒生产用造粒机,其特征在于:所述切割片(7)一端连接有气缸(8),且气缸(8)固定在固定外壳(4)的内侧。5.根据权利要求1所述的一种铝颗粒生产用造粒机,其特征在于:所述风机固定框(10)内部至少设有3个风机(9),且风机(9)分布区域面积大于导料道(3)分布的区域面积。6.根据权利要求1所述的一种铝颗粒生产用造粒机,其特征在于:所述切割孔(12)在切割片(7)上的位置与导料道(3)在导料管(2)内部的位置相对应,且切割孔(12)内部棱台状。

技术总结

本实用新型提供一种铝颗粒生产用造粒机,包括固定外壳,所述固定外壳的外部为矩形框状,且固定外壳两端为开口状,并且固定外壳两侧设有输送带固定轮,所述固定外壳的上方开设有通孔,且固定外壳上方通孔内设有导料管,并且固定外壳外壁设有风机固定框,所述导料管的上方设有料斗主体,且导料管的内部开设有导料道,并且导料管的下端设有对称状的切割片限位块,所述输送带固定轮外部套设有输送带,所述切割片限位块内侧开设有矩形通孔,且切割片限位块的通孔内侧卡合有切割片,并且切割片外壁开设有切割孔。该铝颗粒生产用造粒机内部设有冷却结构,可以对铝液进行凝固,同时该装置设有切割结构,提高生产的效率。提高生产的效率。提高生产的效率。

技术研发人员:王梦茜 王瑞 王奇 冯艳华

受保护的技术使用者:江苏通略金属制品有限公司

技术研发日:2020.12.01

技术公布日:2021/9/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1