冷封式高压釜快速淬火罐的制作方法

1.本实用新型涉及一种热处理工具,具体的说,是涉及一种冷封式高压釜快速淬火罐。

背景技术:

2.淬火是把钢加热到临界温度以上,保温一定时间,然后以大于临界冷却速度进行冷却,从而获得以马氏体为主的不平衡组织(也有根据需要获得贝氏体或保持单相奥氏体)的一种热处理工艺方法。淬火是钢热处理工艺中应用最为广泛的工种工艺方法。

3.将金属工件加热到某一适当温度并保持一段时间,随即浸入淬冷介质中快速冷却的金属热处理工艺。常用的淬冷介质有盐水、水、矿物油、空气等。

4.淬火可以提高金属工件的硬度及耐磨性,通过淬火与不同温度的回火配合,可以大幅度提高金属的强度、韧性下降及疲劳强度,并可获得这些性能之间的配合(综合机械性能)以满足不同的使用要求。

5.工件在冷却过程中,表面与心部的冷却速度有

‑

定差异,如果这种差异足够大,则可能造成大于临界冷却速度部分转变成马氏体,而小于临界冷却速度的心部不能转变成马氏体的情况。为保证整个截面上都转变为马氏体需要选用冷却能力足够强的淬火介质,以保证工件心部有足够高的冷却速度。但是冷却速度大,工件内部由于热胀冷缩不均匀造成内应力,可能使工件变形或开裂。因而要考虑上述两种矛盾因素,合理选择淬火介质和冷却方式。

6.工件在一种介质中冷却,如水淬、油淬。优点是操作简单,易于实现机械化,应用广泛。缺点是在水中淬火应力大,工件容易变形开裂;在油中淬火,冷却速度小,淬透直径小,大型工件不易淬透。

7.冷封式高压釜为超高压高温化学反应试验用装置。

8.现有技术中化学实验室高温高压条件下冷封式高压釜快速淬火工艺有两种分别为:自然降温法和水冷快速降温法,采用水冷降温法通常采用水桶作为淬火容器,淬火不均匀,工件放入水桶中,水桶中的溶液飞溅,污染环境,安全隐患大。

技术实现要素:

9.针对上述现有技术中的不足,本实用新型提供一种结构简单,操作方便,快速降温、清洁、安全的冷封式高压釜快速淬火罐。

10.本实用新型所采取的技术方案是:

11.一种冷封式高压釜快速淬火罐,包括金属罐体,所述罐体内壁设置有凸起;所述凸起表面设置有筛网;所述罐体侧壁设置有进气口;进气口设置在凸起下方;进气口通过管路与压缩空气气源相连接。

12.所述金属罐体侧壁设置有喷嘴,喷嘴与进气口相连接;所述喷嘴呈喇叭形;喷嘴中心线呈水平设置;所述金属罐体底部呈半球面。

13.所述金属罐体为不锈钢罐体,金属罐体直径为100

‑

1500mm,高度为200

‑

300mm。

14.所述金属罐体壁厚为:5mm。

15.所述凸起为环状凸起。

16.所述凸起为四个,沿圆周均匀分布。

17.所述凸起距离罐体底部距离为:20

‑

50mm。

18.所述进气口为3

‑

4个沿圆周均匀设置。

19.压缩空气压力为0.6mpa。

20.所述筛网孔径为3mm;筛网为间距6.5mm,60

°

环形阵列排列,筛网表面为平面。

21.本实用新型相对现有技术的有益效果:

22.本实用新型冷封式高压釜快速淬火罐,结构简单,操作方便,快速降温、清洁、安全,防止人身伤害,保证淬火零件的机械性能。

附图说明

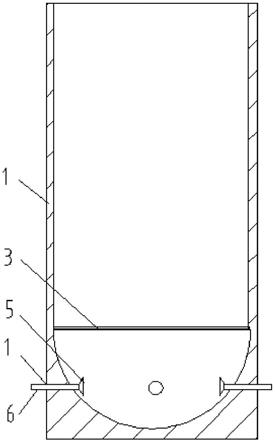

23.图1是本实用新型冷封式高压釜快速淬火罐的第一实施例主视结构示意图;

24.图2是本实用新型冷封式高压釜快速淬火罐的第一实施例俯视结构示意图;

25.图3是本实用新型冷封式高压釜快速淬火罐的第二实施例主视视结构示意图

26.图4是本实用新型冷封式高压釜快速淬火罐的第二实施例俯视结构示意图。

27.附图中主要部件符号说明:

28.图中:

29.1、金属罐体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、凸起

30.3、筛网

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4、进气口

31.5、喷嘴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6、管路

32.7、筛孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8、环状凸起。

具体实施方式

33.以下参照附图及实施例对本实用新型进行详细的说明:

34.本实用新型冷封式高压釜快速淬火罐的第一实施例金属罐底为平面,凸起为四个。

35.本实用新型冷封式高压釜快速淬火罐的第二实施例金属罐底为半球面,半球面使得反射的压缩空气更为均匀,凸起为环状凸起。

36.附图1

‑

4可知,一种冷封式高压釜快速淬火罐,包括金属罐体1,所述罐体内壁设置有凸起2;所述凸起2表面设置有筛网3;所述罐体侧壁设置有进气口4;进气口设置在凸起下方;进气口通过管路与压缩空气气源相连接。

37.所述金属罐体侧壁设置有喷嘴5,喷嘴5与进气口相连接;所述喷嘴呈喇叭形;喷嘴中心线呈水平设置;所述金属罐体底部呈半球面。

38.所述金属罐体为不锈钢罐体,金属罐体直径为100

‑

1500mm,高度为200

‑

300mm。

39.所述金属罐体壁厚为:5mm。

40.所述凸起为环状凸起8。

41.所述凸起为四个,沿圆周均匀分布。

42.所述凸起距离罐体底部距离为:20

‑

50mm。

43.所述进气口为3

‑

4个沿圆周均匀设置。

44.压缩空气压力为0.6mpa。

45.所述筛网的筛孔孔径为3mm;筛网为间距6.5mm,60

°

环形阵列排列,筛网表面为平面。

46.本实用新型冷封式高压釜快速淬火罐工作过程如下:将冷封式高压釜从管式炉中取出后迅速放置于淬火罐中,在淬火罐内停留30分钟时间,保持气压0.6mpa。淬火罐内一次放置1个冷封式高压釜,冷封式高压釜在圆形筛网上竖立摆放。

47.本实用新型冷封式高压釜快速淬火罐,结构简单,操作方便,快速降温、清洁、安全,防止人身伤害,保证淬火零件的机械性能。

48.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的结构作任何形式上的限制。凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本实用新型的技术方案范围内。

技术特征:

1.一种冷封式高压釜快速淬火罐,包括金属罐体,其特征在于:所述罐体内壁设置有凸起;所述凸起表面设置有筛网;所述罐体侧壁设置有进气口;进气口设置在凸起下方;进气口通过管路与压缩空气气源相连接。2.根据权利要求1所述冷封式高压釜快速淬火罐,其特征在于:所述金属罐体侧壁设置有喷嘴,喷嘴与进气口相连接;所述喷嘴呈喇叭形;喷嘴中心线呈水平设置;所述金属罐体底部呈半球面。3.根据权利要求1所述冷封式高压釜快速淬火罐,其特征在于:所述金属罐体为不锈钢罐体,金属罐体直径为100

‑

1500mm,高度为200

‑

300mm。4.根据权利要求1所述冷封式高压釜快速淬火罐,其特征在于:所述金属罐体壁厚为:5mm。5.根据权利要求1所述冷封式高压釜快速淬火罐,其特征在于:所述凸起为环状凸起。6.根据权利要求1所述冷封式高压釜快速淬火罐,其特征在于:所述凸起为四个,沿圆周均匀分布。7.根据权利要求1所述冷封式高压釜快速淬火罐,其特征在于:所述凸起距离罐体底部距离为:20

‑

50mm。8.根据权利要求1所述冷封式高压釜快速淬火罐,其特征在于:所述进气口为3

‑

4个沿圆周均匀设置。9.根据权利要求1所述冷封式高压釜快速淬火罐,其特征在于:压缩空气压力为0.6mpa。10.根据权利要求1所述冷封式高压釜快速淬火罐,其特征在于:所述筛网孔径为3mm;筛网为间距6.5mm,60

°

环形阵列排列,筛网表面为平面。

技术总结

本实用新型涉及一种冷封式高压釜快速淬火罐,包括金属罐体,所述罐体内壁设置有凸起;所述凸起表面设置有筛网;所述罐体侧壁设置有进气口;进气口设置在凸起下方;进气口通过管路与压缩空气气源相连接;所述金属罐体侧壁设置有喷嘴,喷嘴与进气口相连接;所述喷嘴呈喇叭形;喷嘴中心线呈水平设置;所述金属罐体底部呈半球面。本实用新型冷封式高压釜快速淬火罐,结构简单,操作方便,快速降温、清洁、安全,防止人身伤害,保证淬火零件的机械性能。保证淬火零件的机械性能。保证淬火零件的机械性能。

技术研发人员:张红

受保护的技术使用者:天津钢立电子科技有限公司

技术研发日:2020.12.23

技术公布日:2021/9/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1