一种铝板油膜拉丝工艺的制作方法

1.本发明涉及铝板拉丝技术领域,尤其是一种铝板油膜拉丝工艺。

背景技术:

2.铝板是指用铝锭轧制加工而成的矩形板材,分为纯铝板、合金铝板、薄铝板、中厚铝板和花纹铝板,而铝板拉丝即是在铝板的外部形成拉丝工艺的一个加工过程。

3.现市面上的拉丝机大多数在使用时只能一次对铝板的一个面进行拉丝处理,当对铝板的正反面进行拉丝加工时,还需要使用到翻转机来反转工作,再重新上下料对铝板的另一面进行拉丝加工,加工过程中工作效率低,且生产成本高,应用时存在一定的局限性。

技术实现要素:

4.本发明针对背景技术中的不足,提供了一种铝板油膜拉丝工艺。

5.本发明为解决上述现象,采用以下技术方案,一种铝板油膜拉丝工艺,制作工艺包括如下:

6.s1,上料:事先准备好需要加工的铝板,然后利用上料机将铝板放入到输送轨道上;

7.s2,面拉丝:当铝板运输到背面拉丝机内时,即可启动背面拉丝机来对铝板的背面进行拉丝加工;

8.s3,正面拉丝:当完成背面拉丝后,再将铝板输送到正面拉丝机内,然后再启动正面拉丝机来对铝板的正面进行拉丝加工;

9.s4,双面覆膜:当完成了对铝板的正反面的拉丝工作后,利用覆膜机来对拉丝后的铝板进行正反面的同时覆膜工作;

10.s5,下料:最后完成了铝板的拉丝、覆膜工作后,即可利用下料机将覆膜机内部的铝板取出来,如此就完成了该铝板油膜拉丝的全部工艺。

11.作为本发明的进一步优选方式,步骤s1中,事先准备好需要加工的铝板,然后利用上料机将铝板放入到输送轨道上,这样随着上料机的运行,即可实现对铝板的上料输送工作;

12.作为本发明的进一步优选方式,步骤s2中,当铝板运输到背面拉丝机内时,即可启动背面拉丝机来对铝板的背面进行拉丝加工,采用机械摩擦的方式并利用拉丝机内部的拉丝结构来对铝板的表面进行对应纹理的拉丝加工工作;

13.作为本发明的进一步优选方式,步骤s3中,当完成背面拉丝后,再将铝板输送到正面拉丝机内,然后再启动正面拉丝机来对铝板的正面进行拉丝加工,采用机械摩擦的方式并利用拉丝机内部的拉丝结构来对铝板的表面进行对应纹理的拉丝加工工作;

14.作为本发明的进一步优选方式,步骤s4中,当完成了对铝板的正反面的拉丝工作后,即可将铝板输送到覆膜机内,利用覆膜机来对拉丝后的铝板进行正反面的同时覆膜工作,从而将油墨复合在铝板的外表面上;

15.作为本发明的进一步优选方式,步骤s5中,最后完成了铝板的拉丝、覆膜工作后,即可利用下料机将覆膜机内部的铝板取出来,然后对铝板进行输送并将其摆放在固定的位置上,如此就完成了该铝板油膜拉丝的全部工艺。

16.本发明通过在加工过程中省去了翻转机下料、翻转、重新上料的步骤,大大缩短了原有加工时所需要的时间,较好的提高了铝板拉丝的工作效率,实用性较强。

附图说明

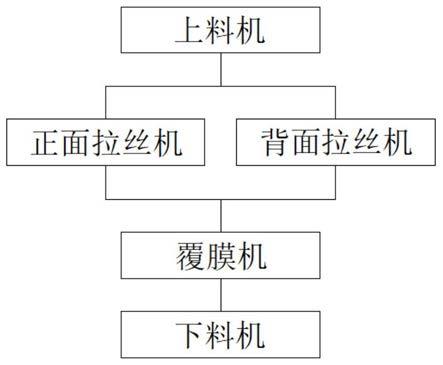

17.图1为本发明的工艺流程图;

18.图2为本发明的系统结构组成图。

具体实施方式

19.下面将结合本发明实施例中,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.本发明提供一种技术方案:一种铝板油膜拉丝工艺,制作工艺包括如下:

21.s1,上料:事先准备好需要加工的铝板,然后利用上料机将铝板放入到输送轨道上;

22.s2,背面拉丝:当铝板运输到背面拉丝机内时,即可启动背面拉丝机来对铝板的背面进行拉丝加工;

23.s3,正面拉丝:当完成背面拉丝后,再将铝板输送到正面拉丝机内,然后再启动正面拉丝机来对铝板的正面进行拉丝加工;

24.s4,双面覆膜:当完成了对铝板的正反面的拉丝工作后,利用覆膜机来对拉丝后的铝板进行正反面的同时覆膜工作;

25.s5,下料:最后完成了铝板的拉丝、覆膜工作后,即可利用下料机将覆膜机内部的铝板取出来,如此就完成了该铝板油膜拉丝的全部工艺。

26.步骤s1中,事先准备好需要加工的铝板,然后利用上料机将铝板放入到输送轨道上,这样随着上料机的运行,即可实现对铝板的上料输送工作;

27.步骤s2中,当铝板运输到背面拉丝机内时,即可启动背面拉丝机来对铝板的背面进行拉丝加工,采用机械摩擦的方式并利用拉丝机内部的拉丝结构来对铝板的表面进行对应纹理的拉丝加工工作;

28.步骤s3中,当完成背面拉丝后,再将铝板输送到正面拉丝机内,然后再启动正面拉丝机来对铝板的正面进行拉丝加工,采用机械摩擦的方式并利用拉丝机内部的拉丝结构来对铝板的表面进行对应纹理的拉丝加工工作;

29.步骤s4中,当完成了对铝板的正反面的拉丝工作后,即可将铝板输送到覆膜机内,利用覆膜机来对拉丝后的铝板进行正反面的同时覆膜工作,从而将油墨复合在铝板的外表面上;

30.步骤s5中,最后完成了铝板的拉丝、覆膜工作后,即可利用下料机将覆膜机内部的铝板取出来,然后对铝板进行输送并将其摆放在固定的位置上,如此就完成了该铝板油膜

拉丝的全部工艺。

31.综上所述,本发明通过将正面拉丝机和背面拉丝机结合起来,可以较好的利用两个拉丝机来对同一输送轨道先后对铝板的背面、正面进行拉丝处理,这样即可省去了翻转机下料、翻转、重新上料的步骤,大大缩短了原有加工时所需要的时间,较好的提高了铝板拉丝的工作效率;同时还可以避免铝板二次划伤的情况,提高了铝板的表面拉丝效果,使得拉丝出来的不锈钢表面光泽度更好,整体结构简单,使用时实用性较强。

32.以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

33.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

技术特征:

1.一种铝板油膜拉丝工艺,其特征在于,制作步骤包括如下:s1,上料:事先准备好需要加工的铝板,然后利用上料机将铝板放入到输送轨道上;s2,背面拉丝:当铝板运输到背面拉丝机内时,即可启动背面拉丝机来对铝板的背面进行拉丝加工;s3,正面拉丝:当完成背面拉丝后,再将铝板输送到正面拉丝机内,然后再启动正面拉丝机来对铝板的正面进行拉丝加工;s4,双面覆膜:当完成了对铝板的正反面的拉丝工作后,利用覆膜机来对拉丝后的铝板进行正反面的同时覆膜工作;s5,下料:最后完成了铝板的拉丝、覆膜工作后,即可利用下料机将覆膜机内部的铝板取出来,如此就完成了该铝板油膜拉丝的全部工艺。2.根据权利要求1所述的一种铝板油膜拉丝工艺,其特征在于,步骤s1中,事先准备好需要加工的铝板,然后利用上料机将铝板放入到输送轨道上,这样随着上料机的运行,即可实现对铝板的上料输送工作。3.根据权利要求1所述的一种铝板油膜拉丝工艺,其特征在于,步骤s2中,当铝板运输到背面拉丝机内时,即可启动背面拉丝机来对铝板的背面进行拉丝加工,采用机械摩擦的方式并利用拉丝机内部的拉丝结构来对铝板的表面进行对应纹理的拉丝加工工作。4.根据权利要求1所述的一种铝板油膜拉丝工艺,其特征在于,步骤s3中,当完成背面拉丝后,再将铝板输送到正面拉丝机内,然后再启动正面拉丝机来对铝板的正面进行拉丝加工,采用机械摩擦的方式并利用拉丝机内部的拉丝结构来对铝板的表面进行对应纹理的拉丝加工工作。5.根据权利要求1所述的一种铝板油膜拉丝工艺,其特征在于,步骤s4中,当完成了对铝板的正反面的拉丝工作后,即可将铝板输送到覆膜机内,利用覆膜机来对拉丝后的铝板进行正反面的同时覆膜工作,从而将油墨复合在铝板的外表面上。6.根据权利要求1所述的一种铝板油膜拉丝工艺,其特征在于,步骤s5

‑

中,最后完成了铝板的拉丝、覆膜工作后,即可利用下料机将覆膜机内部的铝板取出来,然后对铝板进行输送并将其摆放在固定的位置上,如此就完成了该铝板油膜拉丝的全部工艺。

技术总结

本发明公开了一种铝板油膜拉丝工艺,其特征在于,制作步骤包括如下:S1,上料:事先准备好需要加工的铝板,然后利用上料机将铝板放入到输送轨道上;S2,背面拉丝:当铝板运输到背面拉丝机内时,即可启动背面拉丝机来对铝板的背面进行拉丝加工。本发明通过将正面拉丝机和背面拉丝机结合起来,可以较好的利用两个拉丝机来对同一输送轨道先后对铝板的背面、正面进行拉丝处理,这样即可省去了翻转机下料、翻转、重新上料的步骤,大大缩短了原有加工时所需要的时间,较好的提高了铝板拉丝的工作效率;同时还可以避免铝板二次划伤的情况,提高了铝板的表面拉丝效果,使得拉丝出来的不锈钢表面光泽度更好,整体结构简单,使用时实用性较强。使用时实用性较强。使用时实用性较强。

技术研发人员:高猛

受保护的技术使用者:江苏凯乐金属科技有限公司

技术研发日:2021.05.19

技术公布日:2021/9/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1