一种夹壳铜板冷却结构的制作方法

1.本发明属于炼铁高炉领域,涉及一种夹壳铜板冷却结构。

背景技术:

2.高炉炼铁技术发展至今,可以说已经十分成熟,但炼铁界对高炉长寿的追求和研究永无止境。随着操作、工艺、耐材及设备等技术进步,高炉一代炉龄从以前的几年发展到现在的十几二十年,高炉无法长寿、甚至发生烧穿事故的情况时有发生。

3.目前的高炉炉冷却结构有铸铁冷却壁冷却、铜冷却壁冷却壁、槽板冷却方式、铜板冷却,铸铁冷却壁冷却由于铸铁冷却导热性差冷却强度低,无法到达有效保护炉缸耐材的目的;铜冷却壁由于铜的塑性高,容易变形,用在炉缸容易变形形成气隙,无法达到保护炉缸耐材目的,用在炉腹以上由于高导热性和高延展率,容易频繁结渣掉渣,引起炉况波动和设备损坏;槽板冷却由于取消了所有冷却设备,依靠在炉壳外安装钢板形成冷却通道,炉壳直接与炉缸耐材接触,一旦发生串铁水,炉壳就暴露于铁水中,危险性极高;铜板冷却只有用在炉腹以上的案例,也因其成“品”字形点状布置,存在冷却盲区、冷却不均匀先天缺陷,容易发生炉壳发红甚至烧穿、炉况不顺等问题,因此目前的冷却方式均无法达到长寿、安全目的。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种夹壳铜板冷却结构,其简单合理,操作简便,且能有效提高高炉寿命,确保高效长寿生产。

5.为达到上述目的,本发明提供如下技术方案:

6.一种夹壳铜板冷却结构,包括穿过高炉炉壳设置的铜冷却板、设置在高炉炉壳外侧与铜冷却板之间的夹壳冷却结构,所述铜冷却板包括若干并列排布的冷却单元,每个冷却单元包括冷却带以及线性设置在冷却带上的若干个冷却区,相邻的冷却带上的冷却区交错布置。

7.可选的,不同的冷却区与高炉炉壳之间的距离相同或不同。

8.可选的,还包括设置在高炉炉壳内侧、铜冷却板之间的导热耐火层。

9.可选的,所述夹壳冷却结构为设置在高炉炉壳外侧的盘绕设置的全覆盖的水流道。

10.可选的,所述水流道沿高炉炉壳的高度方向设置,且沿高炉炉壳周向并列设有若干条。

11.可选的,所述水流道沿垂直于高炉炉壳高度的方向设置,且沿高炉炉壳周向并列设有若干条。

12.可选的,所述水流道的两端设有入水口及出水口。

13.可选的,所述水流道上的入水口设置在其下端,出水口设置在其上端。

14.本发明的有益效果在于:

15.1、本发明在高炉炉壳上设置铜冷却板,利用铜冷却板高强度冷却特性,将高炉内衬安全工作面内推。

16.2、本发明的高炉炉壳外侧及铜冷却板之间设置全覆盖夹壳冷却,消除了铜板冷却盲区。

17.3、本发明在炉壳内侧、铜冷却板之间设置里导热耐火层,以加强高炉冷却的均匀度。

18.4、本发明的结构可以应用在高炉炉缸,配合大块炭砖或小块炭砖或其它高导热耐材形成长寿炉缸,也可以应用在炉腹到炉身,配合氮化硅结合碳化硅砖或其它耐材形成长寿稳定顺行高炉。

19.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

20.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

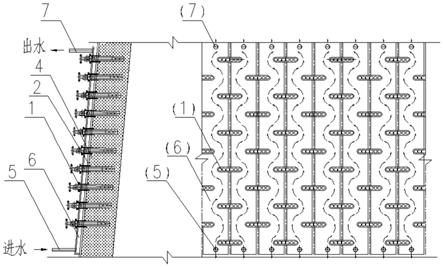

21.图1为本发明实施例一的结构示意图;

22.图2为本发明实施例二的结构示意图;

23.图3为现有技术示意图。

24.附图标记:铜冷却板1、高炉炉壳2、隔热喷涂料3、导热耐火层4、进水口5、水流道6、出水口7。

具体实施方式

25.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

26.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

27.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术

人员而言,可以根据具体情况理解上述术语的具体含义。

28.请参阅图2~图3,为本发明的一种夹壳铜板冷却结构的示意图,图2为实施例一,整体结构包括设置在高炉炉壳2上的铜冷却板1、铜冷却板1深入高炉内部,将高炉耐材安全工作面往炉内推移;在高炉炉壳2外侧和铜冷却板1之间设置夹壳冷却水流道6,该流道呈蛇形布置,其下部设有进水口5,上部设有出水口7,在高炉炉壳2内侧和铜冷却板1之间设有导热耐火层4,铜冷却板1、水流道6、导热耐火层4形成的结构可用在炉缸、炉腹到炉身,配合相应的耐材形成安全、长寿高炉。实施例一中,铜冷却板1的冷却带沿高炉高度方向布置;而图3为实施例二,在实施例二中,铜冷却板1的冷却带沿垂直于高炉高度的方向布置。

29.请参阅图1,是目前已有用在炉腹以上的铜板高炉结构,结构由铜冷却板1、高炉炉壳2、隔热喷涂料3炉内耐材组成,存在问题是铜冷却板1在高炉炉壳2上呈“品”字形点状布置,存在冷却盲区、冷却不均匀等先天缺陷,容易发生炉壳发红甚至烧穿、炉况不顺等问题。

30.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

技术特征:

1.一种夹壳铜板冷却结构,其特征在于:包括穿过高炉炉壳设置的铜冷却板、设置在高炉炉壳外侧与铜冷却板之间的夹壳冷却结构,所述铜冷却板包括若干并列排布的冷却单元,每个冷却单元包括冷却带以及线性设置在冷却带上的若干个冷却区,相邻的冷却带上的冷却区交错布置。2.根据权利要求1所述的夹壳铜板冷却结构,其特征在于:不同的冷却区与高炉炉壳之间的距离相同或不同。3.根据权利要求1所述的夹壳铜板冷却结构,其特征在于:还包括设置在高炉炉壳内侧、铜冷却板之间的导热耐火层。4.根据权利要求1所述的夹壳铜板冷却结构,其特征在于:所述夹壳冷却结构为设置在高炉炉壳外侧的盘绕设置的全覆盖的水流道。5.根据权利要求4所述的夹壳铜板冷却结构,其特征在于:所述水流道沿高炉炉壳的高度方向设置,且沿高炉炉壳周向并列设有若干条。6.根据权利要求4所述的夹壳铜板冷却结构,其特征在于:所述水流道沿垂直于高炉炉壳高度的方向设置,且沿高炉炉壳周向并列设有若干条。7.根据权利要求4所述的夹壳铜板冷却结构,其特征在于:所述水流道的两端设有入水口及出水口。8.根据权利要求7所述的夹壳铜板冷却结构,其特征在于:所述水流道上的入水口设置在其下端,出水口设置在其上端。

技术总结

本发明属于炼铁高炉领域,涉及一种夹壳铜板冷却结构,包括穿过高炉炉壳设置的铜冷却板、设置在高炉炉壳外侧与铜冷却板之间的夹壳冷却结构,所述铜冷却板包括若干并列排布的冷却单元,每个冷却单元包括冷却带以及线性设置在冷却带上的若干个冷却区,相邻的冷却带上的冷却区交错布置。该结构利用铜冷却板高强度冷却特性,将高炉内衬安全工作面内推;该结构利用炉壳上的全覆盖夹壳冷却,消除了铜板冷却盲区;该结构利用炉壳外侧的全覆盖夹壳冷却和炉壳内侧高导热耐材加强高炉均匀冷却;该结构可实现高炉炉缸、炉腹到炉身部位安全长寿生产。炉腹到炉身部位安全长寿生产。炉腹到炉身部位安全长寿生产。

技术研发人员:李杰 胡显波 贾娟鱼 李少强 郭隆 游梅英 张玉栋 杜鹃 屈俊杰 王凤 习琛 龙孟

受保护的技术使用者:中冶赛迪工程技术股份有限公司

技术研发日:2021.06.28

技术公布日:2021/9/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1