一种带测温孔多联体叶片的铸造方法与流程

1.本发明属于航空发动机零部件制造技术领域,特别是涉及一种带测温孔多联体叶片的铸造方法。

背景技术:

2.以带测温孔五联体叶片为例,叶片盆向第一个叶片为带测温孔的空心结构,其余叶片均为实心联体,测温孔部位的叶片理论壁厚仅为1.1mm,且壁厚尺寸公差范围为0.9mm~1.3mm,采用传统铸造方法研制的带测温孔五联体叶片,存在严重的断芯问题,导致测温孔部位产生金属隔墙,铸件合格率低于25%,延长了带测温孔多联体叶片的研制周期。

技术实现要素:

3.针对现有技术存在的问题,本发明提供一种带测温孔多联体叶片的铸造方法,能够显著降低断芯率,大幅度提高带测温孔多联体叶片的铸件合格率,有效缩短带测温孔多联体叶片的研制周期。

4.为了实现上述目的,本发明采用如下技术方案:一种带测温孔多联体叶片的铸造方法,包括如下步骤:

5.步骤一:利用高压压蜡机制作包含有陶瓷型芯的带测温孔多联体叶片蜡模,制模参数为:模料温度为68℃

±

2℃,注射压力为1.2mpa,合模压力为5mpa,注蜡时间为50s~70s,保压时间为5s~15s;

6.步骤二:对制作好的带测温孔多联体叶片蜡模的表面质量进行检查,合格后,对叶片盆向第一个带测温孔叶片内的陶瓷型芯芯头部分进行软蜡涂刷,其中陶瓷型芯芯头部分包括第一芯头、第二芯头、第三芯头、第四芯头和第五芯头;所述第一芯头、第二芯头、第三芯头、第四芯头在叶片上缘板与叶片下缘板之间顺序分布,第五芯头位于叶片上缘板上;所述第一芯头、第二芯头及第四芯头为自由端,在第一芯头、第二芯头及第四芯头上涂刷厚度为0.3mm的软蜡;所述第三芯头和第五芯头为固定端,在第三芯头和第五芯头上涂刷厚度为0.15mm的软蜡,用以控制壁厚,且涂刷的软蜡需要保证厚度均匀;

7.步骤三:将所有芯头都已涂刷好软蜡的带测温孔多联体叶片蜡模进行组合熔接,形成合格的蜡模模组,之后在蜡模模组上进行涂料制壳,再经过脱蜡、焙烧后制成型壳,最后向型壳内浇入金属液,浇注温度为1520℃

±

10℃,直至完成带测温孔多联体叶片零件的铸造。

8.在步骤二中,所述第一芯头、第二芯头、第三芯头及第四芯头的直径为φ4mm,所述第五芯头的直径为φ6mm。

9.在步骤二中,涂刷的软蜡选用白石蜡,涂蜡温度为110℃~130℃。

10.本发明的有益效果:

11.本发明的带测温孔多联体叶片的铸造方法,能够显著降低断芯率,大幅度提高带测温孔多联体叶片的铸件合格率,有效缩短带测温孔多联体叶片的研制周期。

附图说明

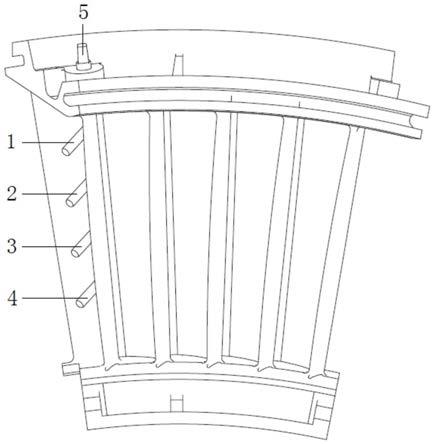

12.图1为带测温孔多联体叶片蜡模的结构示意图;

13.图2为带测温孔多联体叶片零件的结构示意图;

14.图中,1—第一芯头,2—第二芯头,3—第三芯头,4—第四芯头,5—第五芯头。

具体实施方式

15.下面结合附图和具体实施例对本发明做进一步的详细说明。

16.一种带测温孔多联体叶片的铸造方法,包括如下步骤:

17.步骤一:利用高压压蜡机制作包含有陶瓷型芯的带测温孔多联体叶片蜡模(如图1所示),制模参数为:模料温度为68℃

±

2℃,注射压力为1.2mpa,合模压力为5mpa,注蜡时间为50s~70s,保压时间为5s~15s;

18.步骤二:对制作好的带测温孔多联体叶片蜡模的表面质量进行检查,合格后,对叶片盆向第一个带测温孔叶片内的陶瓷型芯芯头部分进行软蜡涂刷,其中陶瓷型芯芯头部分包括第一芯头1、第二芯头2、第三芯头3、第四芯头4和第五芯头5;第一芯头1、第二芯头2、第三芯头3及第四芯头4的直径为φ4mm,第五芯头5的直径为φ6mm;所述第一芯头1、第二芯头2、第三芯头3、第四芯头4在叶片上缘板与叶片下缘板之间顺序分布,第五芯头5位于叶片上缘板上;所述第一芯头1、第二芯头2及第四芯头4为自由端,在第一芯头1、第二芯头2及第四芯头4上涂刷厚度为0.3mm的软蜡;所述第三芯头3和第五芯头5为固定端,在第三芯头3和第五芯头5上涂刷厚度为0.15mm的软蜡,用以控制壁厚,且涂刷的软蜡需要保证厚度均匀;涂刷的软蜡选用白石蜡,涂蜡温度为110℃~130℃;

19.步骤三:将所有芯头都已涂刷好软蜡的带测温孔多联体叶片蜡模进行组合熔接,形成合格的的蜡模模组,之后在蜡模模组上进行涂料制壳,再经过脱蜡、焙烧后制成型壳,最后向型壳内浇入金属液,浇注温度为1520℃

±

10℃,直至完成如图2所示的带测温孔多联体叶片零件的铸造。

20.通过本发明的铸造方法铸造得到的带测温孔多联体叶片零件,经过x光检验未发现断芯缺陷,从而使铸件合格率得到大幅度提升。

21.实施例中的方案并非用以限制本发明的专利保护范围,凡未脱离本发明所为的等效实施或变更,均包含于本案的专利范围中。

技术特征:

1.一种带测温孔多联体叶片的铸造方法,其特征在于包括如下步骤:步骤一:利用高压压蜡机制作包含有陶瓷型芯的带测温孔多联体叶片蜡模,制模参数为:模料温度为68℃

±

2℃,注射压力为1.2mpa,合模压力为5mpa,注蜡时间为50s~70s,保压时间为5s~15s;步骤二:对制作好的带测温孔多联体叶片蜡模的表面质量进行检查,合格后,对叶片盆向第一个带测温孔叶片内的陶瓷型芯芯头部分进行软蜡涂刷,其中陶瓷型芯芯头部分包括第一芯头、第二芯头、第三芯头、第四芯头和第五芯头;所述第一芯头、第二芯头、第三芯头、第四芯头在叶片上缘板与叶片下缘板之间顺序分布,第五芯头位于叶片上缘板上;所述第一芯头、第二芯头及第四芯头为自由端,在第一芯头、第二芯头及第四芯头上涂刷厚度为0.3mm的软蜡;所述第三芯头和第五芯头为固定端,在第三芯头和第五芯头上涂刷厚度为0.15mm的软蜡,用以控制壁厚,且涂刷的软蜡需要保证厚度均匀;步骤三:将所有芯头都已涂刷好软蜡的带测温孔多联体叶片蜡模进行组合熔接,形成合格的蜡模模组,之后在蜡模模组上进行涂料制壳,再经过脱蜡、焙烧后制成型壳,最后向型壳内浇入金属液,浇注温度为1520℃

±

10℃,直至完成带测温孔多联体叶片零件的铸造。2.根据权利要求1所述的一种带测温孔多联体叶片的铸造方法,其特征在于:在步骤二中,所述第一芯头、第二芯头、第三芯头及第四芯头的直径为φ4mm,所述第五芯头的直径为φ6mm。3.根据权利要求1所述的一种带测温孔多联体叶片的铸造方法,其特征在于:在步骤二中,涂刷的软蜡选用白石蜡,涂蜡温度为110℃~130℃。

技术总结

一种带测温孔多联体叶片的铸造方法,步骤为:利用高压压蜡机制作包含有陶瓷型芯的带测温孔多联体叶片蜡模;检测带测温孔多联体叶片蜡模表面质量,对叶片盆向第一个带测温孔叶片内的陶瓷型芯芯头部分进行软蜡涂刷,陶瓷型芯芯头部分包括第一至第五芯头;第一至第四芯头在叶片上缘板与下缘板之间顺序分布,第五芯头位于叶片上缘板上;第一、二及四芯头为自由端且涂刷0.3mm软蜡,第三、五芯头为固定端且涂刷0.15mm软蜡用以控制壁厚,保证软蜡厚度均匀;将所有芯头都已涂刷好软蜡的带测温孔多联体叶片蜡模进行组合熔接形成蜡模模组,之后在蜡模模组上涂料制壳,再经过脱蜡、焙烧后制成型壳,最后向型壳内浇入金属液,直至完成带测温孔多联体叶片零件的铸造。孔多联体叶片零件的铸造。孔多联体叶片零件的铸造。

技术研发人员:高成薇 张鸿 倪伟 杨岳龙 柴爽

受保护的技术使用者:中国航发沈阳黎明航空发动机有限责任公司

技术研发日:2021.08.31

技术公布日:2021/11/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1