一种钕铁硼氧化毛坯的处理方法与流程

1.本发明是关于钕铁硼磁性材料领域,特别是关于一种钕铁硼氧化毛坯的处理方法。

背景技术:

2.钕铁硼磁性材料在生产过程中对材料所处的环境的氧含量有较高的要求,所有生产过程必须处于无氧环境,否则钕铁硼磁性材料就会出现氧化现象,经过烧结后变成氧化毛坯。那么,这些氧化毛坯的处理问题就成为各个钕铁硼磁性材料生产厂家所需要解决的问题。目前,部分厂家针对钕铁硼磁性材料生产过程中产生的不合格品会通过表面处理、氢破碎、气流磨制粉、压型然后烧结成合格毛坯的方法实现回收利用。但是,如果氧化毛坯也完全按照上面的方法进行处理会存在以下问题:

3.1、现有的方法对氧化毛坯来说不会消除氧化毛坯内部的氧化质,生产出来的产品依然会受到氧化质的影响,产品性能合格率低;

4.2、氧化毛坯内部的氧化质很难和氢气发生反应实现氢破碎,使破碎效果不佳,经过气流磨后的气流磨粉平均粒度大,可成型性差,会出现一定程度的杂质,影响产品质量。

5.3、由于氧化毛坯内部的氧化质很难氢破碎,容易出现较大尺寸的硬核颗粒,这种硬核颗粒会破坏气流磨设备的喂料器和分级轮,维修成本较高。

6.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

7.本发明的目的在于提供一种钕铁硼氧化毛坯处理方法,以解决目前在钕铁硼磁性材料生产过程中产生的氧化毛坯的处理问题。

8.为实现上述目的,本发明提供了一种钕铁硼氧化毛坯的处理方法,其特征在于,包括以下步骤:

9.第一步:将钕铁硼氧化毛坯按照钕铁硼牌号进行分类,分别存放;

10.第二步:按照分类出来的钕铁硼氧化毛坯所属的牌号,配制与牌号对应的原料组分;

11.第三步:在某一牌号的原料组分中,加入与牌号对应的钕铁硼氧化毛坯,然后进行熔炼和浇铸,制备成钕铁硼合金铸片;

12.第四步:往钕铁硼合金铸片中添加块状镨钕,然后进行氢破碎;

13.第五步:将氢破碎后的氢破粉进行气流磨制粉、压型、烧结成钕铁硼磁体;

14.第六步:其他分类出来的钕铁硼氧化毛坯,重复第三步至第五步的操作。

15.在本发明的一实施方式中,所述第三步中,钕铁硼氧化毛坯占钕铁硼氧化毛坯与对应牌号原料组分质量和的10%。

16.在本发明的一实施方式中,所述第四步中,添加的块状镨钕质量为钕铁硼合金铸

片与添加块状镨钕质量和的1.0%~2.0%。具体的,当钕铁硼氧化毛坯属于h系列牌号时,添加的块状镨钕质量为钕铁硼合金铸片与添加块状镨钕质量和的1%~1.5%,以40h为例,添加块状镨钕是钕铁硼合金铸片与添加块状镨钕质量和的1.5%;当钕铁硼氧化毛坯属于n系列牌号时,添加的块状镨钕质量为钕铁硼合金铸片与添加块状镨钕质量和的1.5%%~2.0%。

17.在本发明的一实施方式中,所述第四步中氢破碎的工艺过程为:在0.04mpa的压力氢气环境下进行吸氢6小时,在610摄氏度温度环境下进行脱氢,当真空度大于10pa后结束氢破碎。

18.在本发明的一实施方式中,所述第五步中气流磨制粉的工艺过程为:分级轮转速为2400r/min,气流磨过程中向粉料中添加质量比万分之四比例的润滑剂混料6小时;所述压型的工艺过程为将气流磨后混好的细粉放在磁场中取向并等静压成型,磁场强度为1.2t,等静压压力为220mpa,等压时间为40秒;所述烧结的工艺过程为:先进行1110℃温度的烧结,进行940℃温度的一级回火,进行640℃温度的二级回火成钕铁硼磁体。

19.本发明相比现有技术的益处在于:

20.本发明方法能够消除氧化毛坯内部的氧化质,确保吸氢充分,杜绝大尺寸硬核颗粒的出现,降低气流磨粉的平均粒度,提高细粉的可成型性,杜绝杂质,提高产品质量。同时能够有效地保护气流磨设备的喂料器和分级轮,降低维修成本。

附图说明

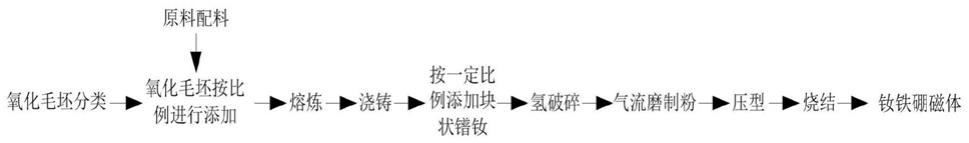

21.图1是根据本发明一实施方式的钕铁硼氧化毛坯的处理方法工艺流程示意图。

具体实施方式

22.下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

23.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

24.实施例1

25.一种钕铁硼氧化毛坯的处理方法,其工艺流程如图1所示,将钕铁硼氧化毛坯按照钕铁硼牌号进行分类,分别存放,比如某一类钕铁硼氧化毛坯的所属牌号为40h,其重量有65公斤,按照40h性能牌号的标准配制钕铁硼9倍质量的原料组分585公斤,将该类钕铁硼氧化毛坯添加至原料组分中,共计650公斤(10%钕铁硼氧化毛坯+90%的原料组分),按标准要求装到甩带炉内进行熔炼、浇铸成钕铁硼合金铸片,考虑到收率问题,浇铸出来的钕铁硼合金铸片为640公斤,然后按其质量的1.5%的比例添加块状镨钕9.75公斤后,在大于0.04mpa的压力氢气环境下进行吸氢6小时,在610摄氏度高温环境下进行脱氢,当真空度大于10pa后结束氢破碎。对氢破碎后的粉进行取样观察,未发现硬核颗粒。然后进行气流磨并对气流磨粉进行检测,发现平均粒度为2.7um,比不经过熔炼直接氢破、气流磨后的气流磨粉的平均粒度小了0.5um,并且改善了压型时的可成型性,提高产品的质量。

26.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述

并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

技术特征:

1.一种钕铁硼氧化毛坯的处理方法,其特征在于,包括以下步骤:第一步:将钕铁硼氧化毛坯按照钕铁硼牌号进行分类,分别存放;第二步:按照分类出来的钕铁硼氧化毛坯所属的牌号,配制与牌号对应的原料组分;第三步:在某一牌号的原料组分中,加入与牌号对应的钕铁硼氧化毛坯,然后进行熔炼和浇铸,制备成钕铁硼合金铸片;第四步:往钕铁硼合金铸片中添加块状镨钕,然后进行氢破碎;第五步:将氢破碎后的氢破粉进行气流磨制粉、压型、烧结成钕铁硼磁体;第六步:其他分类出来的钕铁硼氧化毛坯,重复第三步至第五步的操作。2.根据权利要求1所述的钕铁硼氧化毛坯的处理方法,其特征在于,所述第三步中,钕铁硼氧化毛坯与对应牌号原料组分的质量比为1:9。3.根据权利要求1所述的钕铁硼氧化毛坯的处理方法,其特征在于,所述第四步中,添加的块状镨钕质量为钕铁硼合金铸片与添加块状镨钕质量和的1.0%~2.0%。4.根据权利要求1所述的钕铁硼氧化毛坯的处理方法,其特征在于,当钕铁硼氧化毛坯属于h系列牌号时,添加的块状镨钕质量为钕铁硼合金铸片与添加块状镨钕质量和的1%~1.5%;当钕铁硼氧化毛坯属于n系列牌号时,添加的块状镨钕质量为钕铁硼合金铸片与添加块状镨钕质量和的1.5%%~2.0%。5.根据权利要求1所述的钕铁硼氧化毛坯的处理方法,其特征在于,所述第四步中氢破碎的工艺过程为:在0.04mpa的压力氢气环境下进行吸氢6小时,在610摄氏度温度环境下进行脱氢,当真空度大于10pa后结束氢破碎。6.根据权利要求1所述的钕铁硼氧化毛坯的处理方法,其特征在于,所述第五步中气流磨制粉的工艺过程为:分级轮转速为2400r/min,气流磨过程中向粉料中添加质量比万分之四比例的润滑剂混料6小时;所述压型的工艺过程为将气流磨后混好的细粉放在磁场中取向并等静压成型,磁场强度为1.2t,等静压压力为220mpa,等压时间为40秒;所述烧结的工艺过程为:先进行1110℃温度的烧结,进行940℃温度的一级回火,进行640℃温度的二级回火成钕铁硼磁体。

技术总结

本发明涉及钕铁硼磁性材料领域,公开了一种钕铁硼氧化毛坯的处理方法:将氧化毛坯和同性能牌号原料按照1:9的比例进行配比,一起熔炼、浇铸成钕铁硼合金铸片,然后添加一定比例的块状镨钕进行氢破碎、气流磨、压型、烧结成钕铁硼磁体。本发明的处理方法能够消除氧化毛坯内部的氧化质,确保吸氢充分,杜绝大尺寸硬核颗粒的出现,降低气流磨粉的平均粒度,提高细粉的可成型性,杜绝杂质,提高产品质量,同时能够有效地保护气流磨设备的喂料器和分级轮,降低维修成本。低维修成本。低维修成本。

技术研发人员:韩海军 崔金玉

受保护的技术使用者:中磁科技股份有限公司

技术研发日:2021.11.09

技术公布日:2022/2/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1