一种镁合金表面防腐镀层的制备方法与流程

本发明属于防腐涂层领域,特别涉及一种镁合金表面防腐镀层及其制备方法。

背景技术:

1、为了满足航天器轻量化、使用效用高、快速响应等要求,迫切需要采用更为轻质、低成本和制造周期短的新型结构材料。镁合金具有低密度、优良的比刚度、比强度、阻尼减震性能和电磁屏蔽性能,能够在满足技术指标的同时相对于传统铝合金大大降低航天器的重量,具有广阔的应用前景。但是,由于镁合金特有的机械性能和内部组织结构,镁合金同样具有传统镁合金耐蚀性能和力学性能、抗空间交变性能不足等劣势,而这种不足也是制约镁合金在航天领域应用的一大技术难题,进而一定程度上影响新一代航天器的结构优化升级、使用效能提升等方面。

2、在镁合金表面保护技术方面,虽然有学者对微弧氧化、有机涂层、电化学镀层、化学氧化、激光处理等工艺都进行了大量相关研究,但并不能满足对其耐腐蚀能力的要求。

技术实现思路

1、鉴于以上分析,针对现有技术中的不足,本发明提供一种镁合金表面防腐镀层及制备方法。

2、本发明的目的主要是通过以下技术方案实现的:

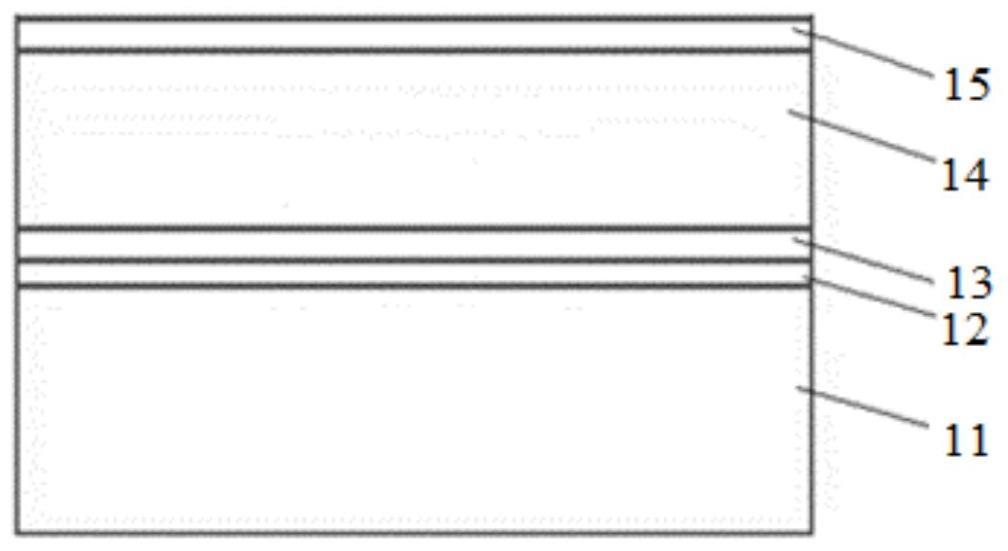

3、本发明提供了一种镁合金表面防腐镀层,沿远离镁合金基体11表面的方向依次包括第一镀层12、第二镀层13、第三镀层14、第四镀层15;

4、所述第一镀层12为锌镁合金镀层,由金属间化合物mgzn、mg2zn3、mgzn2和mg2zn11组成;

5、所述第二镀层13由单质zn和mg2zn11金属间化合物组成;

6、所述第三镀层14为锌镁合金镀层,主要合金相为mgzn2、mg2zn11金属间化合物;

7、所述第四镀层15由单质zn和mg2zn11金属间化合物组成。

8、进一步的,镁合金表面防腐镀层的厚度为3~5微米;其中,所述第一镀层12的厚度为总厚度的5~10%,所述第二镀层13的厚度为总厚度的7.5~15%,所述第三镀层14的厚度为总厚度的70~80%,所述第四镀层15厚度为总厚度的7.5~15%。

9、进一步的,所述镁合金表面防腐镀层为在镁合金基体21上依次蒸镀第一锌镀层22、镁镀层23和第二锌镀层24后再在真空状态下加热处理得到,所述加热处理的温度为240℃~420℃,保温5h~0.5h。

10、另外,本发明还提供了一种镁合金表面防腐镀层的制备方法,其特征在于,包括如下步骤:

11、步骤1:将镁合金基体21进行表面处理;

12、步骤2:将表面处理后的镁合金放入真空蒸镀设备内,同时将锌粒和镁粒分别放入坩埚,抽真空至1×10-3mpa以上,离子源清洗;

13、步骤3:在镁合金表面蒸镀第一锌镀层22;

14、步骤4:在第一锌镀层22表面蒸镀镁镀层23;

15、步骤5:在镁镀层23表面蒸镀第二锌镀层24;

16、步骤6:将步骤2中蒸镀完成的镁合金,在真空状态下,加热到240℃~420℃,保温5~0.5h,得到沿远离镁合金基体11表面的方向依次包括第一镀层12、第二镀层13、第三镀层14和第四镀层15的镁合金表面防腐镀层。

17、进一步地,步骤6之后还包括:

18、步骤7:合金化后迅速关闭加热装置,同时充氮气或者氩气随炉冷却到室温,开启镀膜机取出镁合金。

19、进一步的,所述步骤1的镁合金基体21表面处理工艺为:用600号、1200号的砂纸打磨并抛光后,先用碱式除油剂除去表面油污,再用85%的h3po4浸蚀30~40s,去除表面氧化膜,最后用无水乙醇清洗。

20、进一步的,所述步骤2中,所述锌粒、镁粒的纯度为99.9%以上。

21、进一步的,所述第一锌镀层22和所述第二锌镀层24厚度之和是所述镁镀层23厚度的4~13倍,所述第一锌镀层22厚度是所述第二锌镀层24厚度的1~1.3倍。

22、进一步的,所述第一锌镀层22和所述第二锌镀层24厚度之和是所述镁镀层23厚度的7~10倍,所述第一锌镀层22厚度是所述第二锌镀层24厚度的1.1~1.2倍。

23、进一步的,所述第一锌镀层(22)的厚度为2.3~2.5微米;所述镁镀层(23)厚度的为0.3~0.6微米;所述第二锌镀层(24)的厚度为2.0~2.2微米。

24、进一步的,所述步骤6中,加热到350~400℃,保温4~3h。

25、与现有技术相比,本发明的有益效果如下:

26、1、本发明的镁合金的表面防腐镀层为四层结构,由单质zn、mg2zn11和mgzn2、mg2zn11等金属间化合物间或设置,可以有效提高镁合金的防腐能力。

27、2、本发明的镁合金表面防腐镀层中的第三镀层主要相为mgzn2、mg2zn11金属间化合物,耐腐蚀性能突出,能够成功地阻止腐蚀的发生。

28、3、本发明的第一镀层由金属间化合物mgzn、mg2zn3、mgzn2和mg2zn11组成,且这四种合金相在第一镀层中的分布规律大致为沿远离镁合金基体表面按照mgzn→mg2zn3→mgzn2→mg2zn11的顺序渐次分布,即第一镀层最接近镁合金基体表面的合金相mgzn居多,最接近第二镀层的合金相mg2zn11居多,从合金相mgzn过渡到mg2zn11的中间地带mg2zn3、mgzn2居多,且mg2zn3多数居于mgzn2的下层。依靠不同锌镁金属间化合物在第一镀层内的梯度分布变化实现从mg→zn的渐进过渡,有效提高基体和镀层之间的结合强度。

29、4、通过本发明方法制备的合金镀层,盐雾试验96小时内未出现腐蚀产物,较镁合金基体耐盐雾腐蚀试验时间8小时大大提高,使镁合金的耐蚀性得到了一定程度的提高,满足了航天领域对于镁合金抗腐蚀性能的要求,解决了一大技术难题。

技术特征:

1.一种镁合金表面防腐镀层,其特征在于,沿远离镁合金基体(11)表面的方向依次包括第一镀层(12)、第二镀层(13)、第三镀层(14)、第四镀层(15);

2.根据权利要求1所述的镁合金表面防腐镀层,其特征在于,所述镁合金表面防腐镀层的厚度为3~5微米;其中,所述第一镀层(12)的厚度为总厚度的5~10%,所述第二镀层(13)的厚度为总厚度的7.5~15%,所述第三镀层(14)的厚度为总厚度的70~80%,所述第四镀层(15)厚度为总厚度的7.5~15%。

3.根据权利要求1所述的镁合金表面防腐镀层,其特征在于,所述镁合金表面防腐镀层为在镁合金基体(21)上依次蒸镀第一锌镀层(22)、镁镀层(23)和第二锌镀层(24)后再在真空状态下加热处理得到,所述加热处理的温度为240℃~420℃,保温5h~0.5h。

4.根据权利要求1-3所述的镁合金表面防腐镀层的制备方法,其特征在于,包括如下步骤:

5.根据权利要求4所述的镁合金表面防腐镀层的制备方法,其特征在于,所述步骤1的镁合金基体(21)表面处理工艺为:用600号、1200号的砂纸打磨并抛光后,先用碱式除油剂除去表面油污,再用85%的h3po4浸蚀30~40s,去除表面氧化膜,最后用无水乙醇清洗。

6.根据权利要求4所述的镁合金表面防腐镀层的制备方法,其特征在于,所述步骤2中,所述锌粒、镁粒的纯度为99.9%以上。

7.根据权利要求4所述的镁合金表面防腐镀层的制备方法,其特征在于,所述第一锌镀层(22)和所述第二锌镀层(24)厚度之和是所述镁镀层(23)厚度的4~13倍,所述第一锌镀层(22)厚度是所述第二锌镀层(24)厚度的1~1.3倍。

8.根据权利要求7所述的镁合金表面防腐镀层的制备方法,其特征在于,所述第一锌镀层(22)和所述第二锌镀层(24)厚度之和是所述镁镀层(23)厚度的7~10倍,所述第一锌镀层(22)厚度是所述第二锌镀层(24)厚度的1.1~1.2倍。

9.根据权利要求8所述的镁合金表面防腐镀层的制备方法,其特征在于,所述第一锌镀层(22)的厚度为2.3~2.5微米;所述镁镀层(23)厚度的为0.3~0.6微米;所述第二锌镀层(24)的厚度为2.0~2.2微米。

10.根据权利要求4所述的镁合金表面防腐镀层的制备方法,其特征在于,所述步骤6中,加热到350~400℃,保温4~3h。

技术总结

本发明涉及一种镁合金表面防腐镀层及其制备方法,属于防腐涂层领域。解决了现有技术中镁合金,尤其是航天领域应用的镁合金耐蚀能力不能满足要求的技术问题。一种镁合金表面防腐镀层,沿远离镁合金基体表面的方向依次包括第一镀层、第二镀层、第三镀层、第四镀层;第一镀层由单质Zn和Mg<subgt;2</subgt;Zn<subgt;11</subgt;组成;第二镀层主要合金相为MgZn<subgt;2</subgt;、Mg<subgt;2</subgt;Zn<subgt;11</subgt;;第三镀层由单质Zn和Mg<subgt;2</subgt;Zn<subgt;11</subgt;组成;第四镀层由MgZn、Mg<subgt;2</subgt;Zn<subgt;3</subgt;、MgZn<subgt;2</subgt;和Mg<subgt;2</subgt;Zn<subgt;11</subgt;组成。本发明的多层防腐镀层,盐雾试验96小时内表面未开始出现腐蚀产物,较镁合金基体耐盐雾腐蚀试验时间8小时大大提高,使镁合金的耐蚀性得到了一定程度的提高,满足了航天领域对于镁合金抗腐蚀性能的要求,解决了一大技术难题。

技术研发人员:刘秋元,刘昕,李远鹏,张杰,江社明,张启富,张子月,赵兴源

受保护的技术使用者:钢研工程设计有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!