一种晶圆片抛光垫的制作方法

1.本实用新型涉及晶圆片抛光技术领域,特别涉及一种晶圆片抛光垫。

背景技术:

2.在半导体工艺流程当中,化学机械抛光(cmp)是一道非常重要的工序。所谓的化学机械抛光是一种将化学作用与机械作用相结合,能够从半导体硅片上去除多余材料,并使其获得平坦表面的工艺。在抛光的过程当中,通常会将晶圆片压于高速旋转的抛光垫上,并向晶圆片抛光表面提供抛光液,利用晶圆片、抛光垫以及抛光液之间的相互摩擦达到平坦化的目的。

3.在抛光的过程当中,抛光垫的选择是影响抛光质量的重要因素。为了向抛光表面不断供应抛光液并快速去除抛光产生的碎屑,需要在抛光垫表面设计各种形状的沟槽。抛光垫表面的沟槽设计不仅影响到抛光液的分配与流动,也影响到抛光液的停留时间与浸没效果。

技术实现要素:

4.针对上述问题,本实用新型的目的在于提供一种改善抛光液浸没效果不佳问题的晶圆片抛光垫。

5.为了实现上述目的,本实用新型采用的技术方案如下:

6.一种晶圆片抛光垫,包括抛光垫基板,所述抛光垫基板的上表面为用于抛光晶圆片的抛光面,所述抛光面的中心区域处开设有第一内沟槽,所述第一内沟槽内均匀设置有若干磨料凸起,任意相邻的两个磨料凸起相互间隔设置,所述抛光面的中心区域外呈辐射状均匀开设有若干外沟槽,所述外沟槽的一端与第一内沟槽相连通另一端穿透抛光垫基板的外侧面,所述外沟槽的深度由抛光垫基板边缘处向中心处逐渐加深。

7.进一步的,所述第一内沟槽的深度与所述外沟槽最深处的深度相等。

8.优选的,所述的磨料凸起为圆台状或者棱台状。能够使得结构更加稳固,降低磨料凸起掉落、磨伤晶圆片的风险。

9.进一步的,所述磨料凸起的顶部开设有第二内沟槽,所述第二内沟槽的两端均贯穿所述磨料凸起的外侧面。有利于增加抛光垫的有效面积,促进抛光液与晶圆片抛光表面的接触,提高材料去除效率。另外,通过观察第二内沟槽的平坦变化能够直观地、快速地判断抛光垫的磨损程度。

10.优选的,所述第二内沟槽的横截面形状为半圆形。

11.优选的,所述外沟槽的横截面形状为u形或者倒梯形或者圆弧形。

12.进一步的,所述外沟槽的宽度为0.5~3.5mm。

13.进一步的,所述的抛光面为直径400~800mm的圆形。

14.本实用新型具有如下有益效果:1、抛光面中央的第一内沟槽与各磨料凸起之间配合形成均匀分布的网状沟槽,结合内深外浅的外沟槽能有效延长抛光液在抛光垫上的滞留

时间,改善抛光液浸没效果,提高抛光的效率;2、设有第二内沟槽,能够增加抛光垫的有效面积,有利于抛光液的均匀分配与流动以及材料去除效率的提高,另外,开设第二内沟槽也有利于快速判断抛光垫的磨损情况。

附图说明

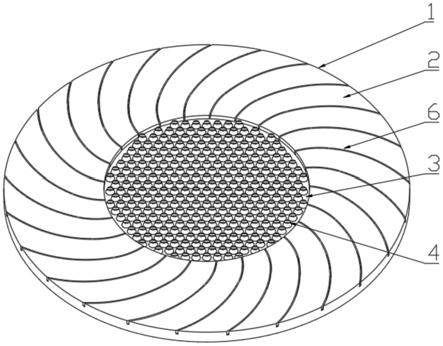

15.图1为本实用新型结构示意图;

16.图2为本实用新型半剖结构示意图;

17.图3为本实用新型磨料凸起结构示意图。

18.主要组件符号说明:1、抛光垫基板;2、抛光面;3、第一内沟槽;4、磨料凸起;5、第二内沟槽;6、外沟槽。

具体实施方式

19.下面结合附图和具体实施方式,对本实用新型做进一步说明。

20.如图1

‑

3所示的一种晶圆片抛光垫,包括抛光垫基板1,抛光垫基板1的上表面为用于抛光晶圆片的抛光面2,抛光面2的中心区域处开设有第一内沟槽3,第一内沟槽3内均匀设置有若干磨料凸起4,任意相邻的两个磨料凸起4相互间隔设置,抛光面2的中心区域外呈辐射状均匀开设有若干外沟槽6,外沟槽6的一端与第一内沟槽3相连通另一端穿透抛光垫基板1的外侧面,外沟槽6的深度由抛光垫基板1边缘处向中心处逐渐加深。

21.第一内沟槽3的深度与外沟槽6最深处的深度相等。磨料凸起4为圆台状或者棱台状。磨料凸起4的顶部开设有第二内沟槽5,第二内沟槽5的两端均贯穿磨料凸起4的外侧面。第二内沟槽5的横截面形状为半圆形。外沟槽6的横截面形状为u形或者倒梯形或者圆弧形。外沟槽6的宽度为0.5~3.5mm。抛光面2为直径400~800mm的圆形。

22.晶圆片抛光时,晶圆片与抛光垫分别安装在抛光设备上,晶圆片待抛光的表面贴近抛光垫上的抛光面2,同时,往抛光面2上不断加入抛光液,加入的抛光液流入第一内沟槽3、第二内沟槽5以及外沟槽6当中,晶圆片在不断旋转的抛光垫以及抛光液的研磨下实现抛光,抛光过程当中所产生的碎屑在抛光液的携带下经由外沟槽6排出。

23.尽管结合优选实施方案具体展示和介绍了本实用新型,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本实用新型的精神和范围内,在形式上和细节上对本实用新型做出各种变化,均为本实用新型的保护范围。

技术特征:

1.一种晶圆片抛光垫,其特征在于:包括抛光垫基板,所述抛光垫基板的上表面为用于抛光晶圆片的抛光面,所述抛光面的中心区域处开设有第一内沟槽,所述第一内沟槽内均匀设置有若干磨料凸起,任意相邻的两个磨料凸起相互间隔设置,所述抛光面的中心区域外呈辐射状均匀开设有若干外沟槽,所述外沟槽的一端与第一内沟槽相连通另一端穿透抛光垫基板的外侧面,所述外沟槽的深度由抛光垫基板边缘处向中心处逐渐加深。2.如权利要求1所述的一种晶圆片抛光垫,其特征在于:所述第一内沟槽的深度与所述外沟槽最深处的深度相等。3.如权利要求1所述的一种晶圆片抛光垫,其特征在于:所述的磨料凸起为圆台状或者棱台状。4.如权利要求1所述的一种晶圆片抛光垫,其特征在于:所述磨料凸起的顶部开设有第二内沟槽,所述第二内沟槽的两端均贯穿所述磨料凸起的外侧面。5.如权利要求4所述的一种晶圆片抛光垫,其特征在于:所述第二内沟槽的横截面形状为半圆形。6.如权利要求1所述的一种晶圆片抛光垫,其特征在于:所述外沟槽的横截面形状为u形或者倒梯形或者圆弧形。7.如权利要求1所述的一种晶圆片抛光垫,其特征在于:所述外沟槽的宽度为0.5~3.5mm。8.如权利要求1所述的一种晶圆片抛光垫,其特征在于:所述的抛光面为直径400~800mm的圆形。

技术总结

本实用新型公开了一种晶圆片抛光垫,包括抛光垫基板,所述抛光垫基板的上表面为用于抛光晶圆片的抛光面,所述抛光面的中心区域处开设有第一内沟槽,所述第一内沟槽内均匀设置有若干磨料凸起,任意相邻的两个磨料凸起相互间隔设置,所述抛光面的中心区域外呈辐射状均匀开设有若干外沟槽,所述外沟槽的一端与第一内沟槽相连通另一端穿透抛光垫基板的外侧面,所述外沟槽的深度由抛光垫基板边缘处向中心处逐渐加深。本实用新型当中的第一内沟槽与各磨料凸起之间配合形成均匀分布的网状沟槽,结合内深外浅的外沟槽能有效延长抛光液在抛光垫上的滞留时间,改善抛光液的浸没效果。改善抛光液的浸没效果。改善抛光液的浸没效果。

技术研发人员:陈峰 洪章源

受保护的技术使用者:厦门陆远科技有限公司

技术研发日:2021.06.23

技术公布日:2021/11/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1