一种适用于高炉的烧铁口装置的制作方法

1.本实用新型涉及一种烧铁口装置,特别是一种能够为高炉出铁口提供高压氧气的装置,属于冶金设备技术领域。

背景技术:

2.高炉是一种连续作业冶金设备,高炉需要定时进行开或堵出铁口作业,从而将高炉内的渣铁排放出来;在一天的时间内,高炉的出铁次数较多,出铁口的开通与关断作业次数也随之增多;高炉出铁强度大,导致出铁口会出现未排干净铁渣凝固后堵住的情况,一旦发生出铁口被凝固铁渣堵住的情况,需要及时将其导通,否则会影响高炉的生产进度;目前,对于堵塞出铁口的处理方法为使用高压氧气对出铁口内部进行供氧,从而使得出铁口内部燃烧,将出铁口的凝固铁渣熔化,从而导通出铁口;在这个过程中,工作人员手持氧管捅入出铁口内,由于氧气的压强较大,导致高压氧气会裹带着渣铁从出铁口喷溅出来,这很容易烧伤工作人员,对工作人员带来了极大的安全隐患;为了确保出铁作业安全,需要一种烧铁口装置,要求它在保证工作人员人身安全同时,高效地烧通出铁口。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种适用于高炉的烧铁口装置,它不仅能够保证工人的人身安全,还能够高效地烧通出铁口。

4.本实用新型所述问题是通过以下技术方案解决的:

5.一种适用于高炉的烧铁口装置,包括轨道、底板、移动机构、隔热机构、角度调整机构和输氧机构;所述轨道设置在出铁口下方主沟一侧的地面上,且轨道的中心线与主沟的中心线垂直;所述底板的下端面设置有卡槽,且底板下的卡槽卡接在轨道上,底板形状为长方形状板,且其长边线与轨道的中心线垂直;所述移动机构设置在底板上;所述隔热机构和角度调整机构均设置在移动机构上;所述输氧机构设置在角度调整机构上;所述移动机构包括气缸和滑板;所述气缸的壳体设置在底板的一端,且气缸活塞杆的轴心线与底板的长边线相互平行;所述底板的上端面沿着其长度方向设置有导向槽,滑板下端面上的卡块卡接在底板的导向槽内;所述气缸的活塞杆与滑板靠近气缸的端面连接。

6.上述适用于高炉的烧铁口装置,所述隔热机构包括隔热板和耐高温玻璃;所述隔热板设置在滑板上端面远离气缸的一端;所述隔热板上设置有观察窗,且耐高温玻璃设置在隔热板上的观察窗内。

7.上述适用于高炉的烧铁口装置,所述角度调整机构包括支架、转盘件和轴承件;所述支架设置在滑板的上端面;所述转盘件设置在支架的上端面,且轴承件设置在转盘件上端面的居中位置。

8.上述适用于高炉的烧铁口装置,所述输氧机构包括输氧软管、弧形转接管、第一直管、第二直管和把手;所述第一直管的一端穿设轴承件并与弧形转接管连接,第一直管的另一端与输氧软管连接,弧形转换管的一端与第二直管的一端连接;所述把手设置在第一直

管上。

9.上述适用于高炉的烧铁口装置,增设有限位板;所述限位板的数量为两个,且其对立设置在支架的上端面;所述第一直管位于两个限位板之间。

10.本实用新型通过隔热机构有效地降低了出铁口对工作人员的热辐射强度,确保了工作人员的人身安全,不再需要工作人员直接站在出铁口面前烧铁口;另外,还通过角度调整机构和移动机构的配合,使输氧机构能够灵活地对出铁口内部不同位置供氧烧铁,极大提高了烧铁效率。

附图说明

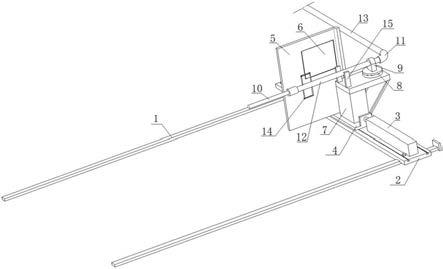

11.图1为本实用新型第一立体结构示意图;

12.图2为本实用新型第二立体结构示意图。

13.图中各标号清单为:1.轨道,2.底板,3.气缸,4.滑板,5.隔热板,6.耐高温玻璃,7.支架,8.转盘件,9.轴承件,10.输氧软管,11.弧形转接管,12.第一直管,13.第二直管,14.把手,15.限位板。

具体实施方式

14.参看图1和图2,本实用新型包括轨道1、底板2、移动机构、隔热机构、角度调整机构和输氧机构;所述轨道1设置在出铁口下方主沟一侧的地面上,且轨道1的中心线与主沟的中心线垂直;所述底板2的下端面设置有卡槽,且底板2下的卡槽卡接在轨道1上,底板2在轨道1上滑动,通过轨道1,底板2实现靠近或远离主沟的目的,底板2形状为长方形状板,且其长边线与轨道1的中心线垂直;所述移动机构设置在底板2上;所述隔热机构和角度调整机构均设置在移动机构上;移动部分能够带动隔热机构和角度调整机构移动;隔热机构用于隔热,减少工人受到的热辐射;角度调整机构用于工作人员对第二直管13进行微调,从而确保第二直管13能够顺利插入出铁口;所述输氧机构设置在角度调整机构上。

15.所述移动机构包括气缸3和滑板4;所述气缸3的壳体设置在底板2的一端,且气缸3活塞杆的轴心线与底板2的长边线相互平行;所述底板2的上端面沿着其长度方向设置有导向槽,滑板4下端面上的卡块卡接在底板2的导向槽内;所述气缸3的活塞杆与滑板4靠近气缸3的端面连接;通过气缸3的动作,带动滑板4在底板2上滑动。

16.所述隔热机构包括隔热板5和耐高温玻璃6;所述隔热板5设置在滑板4上端面远离气缸3的一端;所述隔热板5上设置有观察窗,且耐高温玻璃6设置在隔热板5上的观察窗内;隔热板5有效地隔绝了来自出铁口的热辐射;工作人员可以通过耐高温玻璃6观察到出铁口。

17.所述角度调整机构包括支架7、转盘件8和轴承件9;所述支架7设置在滑板4的上端面;所述转盘件8设置在支架7的上端面,且轴承件9设置在转盘件8上端面的居中位置;转盘件8以其轴心线为中心线旋转。

18.所述输氧机构包括输氧软管10、弧形转接管11、第一直管12、第二直管13和把手14;所述第一直管12的一端穿设轴承件9并与弧形转接管11连接,第一直管12的另一端与输氧软管10连接,弧形转换管的一端与第二直管13的一端连接;所述把手14设置在第一直管12上;工作人员通过把手14来控制第一直管12;因为第一直管12的一端穿设了轴承件9,所

以第一直管12可以以轴承件9轴承的轴心线为中心线旋转,也可以以转盘件8的轴心线为中心线旋转;工作人员手持把手14控制第一直管12前后微动,从而使得第二直管13更容易捅入出铁口。

19.增设有限位板15;所述限位板15的数量为两个,且其对立设置在支架7的上端面;所述第一直管12位于两个限位板15之间;限位板15限制了第一直管12的移动范围,避免因移动距离过大导致第二直管13折断在出铁口内,确保了烧铁口作业的顺利进行。

20.实际操作过程:在出铁口被铁渣堵住时,将底板2推到轨道1端部靠近出铁口的位置;工作人员手持把手14使第二直管13对准出铁口,然后启动气缸3推动滑板4向着出铁口方向移动,此过程中工作人员不断微调第一直管12从而调整第二直管13的位置,确保第二直管13能够顺利插入出铁口,然后接通高压氧站,向出铁口内供氧,将渣铁烧熔,从而疏通出铁口。

技术特征:

1.一种适用于高炉的烧铁口装置,其特征在于:包括轨道(1)、底板(2)、移动机构、隔热机构、角度调整机构和输氧机构;所述轨道(1)设置在出铁口下方主沟一侧的地面上,且轨道(1)的中心线与主沟的中心线垂直;所述底板(2)的下端面设置有卡槽,且底板(2)下的卡槽卡接在轨道(1)上,底板(2)形状为长方形状板,且其长边线与轨道(1)的中心线垂直;所述移动机构设置在底板(2)上;所述隔热机构和角度调整机构均设置在移动机构上;所述输氧机构设置在角度调整机构上;所述移动机构包括气缸(3)和滑板(4);所述气缸(3)的壳体设置在底板(2)的一端,且气缸(3)活塞杆的轴心线与底板(2)的长边线相互平行;所述底板(2)的上端面沿着其长度方向设置有导向槽,滑板(4)下端面上的卡块卡接在底板(2)的导向槽内;所述气缸(3)的活塞杆与滑板(4)靠近气缸(3)的端面连接。2.根据权利要求1所述的适用于高炉的烧铁口装置,其特征在于:所述隔热机构包括隔热板(5)和耐高温玻璃(6);所述隔热板(5)设置在滑板(4)上端面远离气缸(3)的一端;所述隔热板(5)上设置有观察窗,且耐高温玻璃(6)设置在隔热板(5)上的观察窗内。3.根据权利要求2所述的适用于高炉的烧铁口装置,其特征在于:所述角度调整机构包括支架(7)、转盘件(8)和轴承件(9);所述支架(7)设置在滑板(4)的上端面;所述转盘件(8)设置在支架(7)的上端面,且轴承件(9)设置在转盘件(8)上端面的居中位置。4.根据权利要求3所述的适用于高炉的烧铁口装置,其特征在于:所述输氧机构包括输氧软管(10)、弧形转接管(11)、第一直管(12)、第二直管(13)和把手(14);所述第一直管(12)的一端穿设轴承件(9)并与弧形转接管(11)连接,第一直管(12)的另一端与输氧软管(10)连接,弧形转换管的一端与第二直管(13)的一端连接;所述把手(14)设置在第一直管(12)上。5.根据权利要求4所述的适用于高炉的烧铁口装置,其特征在于:增设有限位板(15);所述限位板(15)的数量为两个,且其对立设置在支架(7)的上端面;所述第一直管(12)位于两个限位板(15)之间。

技术总结

一种适用于高炉的烧铁口装置,包括轨道、底板、移动机构、隔热机构、角度调整机构和输氧机构;所述轨道设置在出铁口下方主沟一侧的地面上,且轨道的中心线与主沟的中心线垂直;所述底板的下端面设置有卡槽,且底板下的卡槽卡接在轨道上;所述移动机构设置在底板上;所述隔热机构和角度调整机构均设置在移动机构上;所述输氧机构设置在角度调整机构上;所述移动机构包括气缸和滑板;所述气缸的壳体设置在底板的一端;所述底板的上端面沿着其长度方向设置有导向槽,滑板下端面上的卡块卡接在底板的导向槽内;所述气缸的活塞杆与滑板靠近气缸的端面连接。本实用新型提高了烧铁口效率,确保了工作人员的人身安全,降低了劳动强度。降低了劳动强度。降低了劳动强度。

技术研发人员:林运朝 王瑞强 杨岚 王贵申 刘广武 苗壮 任可飘 郭彦刚 马立伟

受保护的技术使用者:德龙钢铁有限公司

技术研发日:2021.10.26

技术公布日:2022/3/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1