抗粉化性优异的高强度合金化热浸镀锌钢板及其制造方法与流程

本发明涉及一种合金化热浸镀锌钢板及其制造方法,详细地涉及一种合金化热浸镀锌钢板及其制造方法,所述合金化热浸镀锌钢板具有高强度特性,并且具有优异的抗粉化性,从而可以优选用作汽车外板材料。

背景技术:

1、合金化热浸镀锌钢板(ga钢板)是通过对热浸镀锌钢板(gi钢板)进行加热,使基础钢板中的fe向镀层扩散,使fe和zn合金化而获得的。ga钢板具有优异的强度、焊接性、涂装后的耐蚀性等,因此例如是主要用于汽车的骨架部件(起到吸收碰撞时的能量的作用的部件等)等的材料。

2、近年来,随着要求汽车自身的高强度化,尝试将ga钢板应用于汽车的外板材料,但目前作为汽车的外板材料的ga钢板的利用并不积极。这是因为ga钢板存在在成型时镀层以粉末状剥离的所谓的粉化问题,因此将ga钢板应用于成型为复杂的形状的汽车的外板材料时,存在需要解决的技术难点。

3、作为提高ga钢板的抗粉化性的方法,提出了一种降低在fe-zn合金镀层中的铁浓度以减少脆性γ相的方法。此外,如专利文献1那样,提出了一种技术,其中,调整镀层中的ζ相、δ相和γ相的量,抑制基材铁和镀层的界面处的γ相的形成,并将表面粗糙度控制在低水平,从而提高抗粉化性和抗剥落性。但是,即使根据如上所述的方法也无法充分确保抗粉化性,并且无法提供一种ga钢板,所述ga钢板具有与近年来的高张力化趋势对应的强度特性,实现轻量化,并且可以以复杂的形状成型,适合用作汽车外板材料。

4、(现有技术文献)

5、(专利文献)日本授权专利公报2695259号

技术实现思路

1、要解决的技术问题

2、根据本发明的一个方面,可以提供一种具有高强度特性且具有优异的抗粉化性的合金化热浸镀锌钢板及其制造方法。

3、本发明的技术问题并不限定于上述内容。本领域技术人员可以从本说明书的全部内容容易理解本发明的附加的技术问题。

4、技术方案

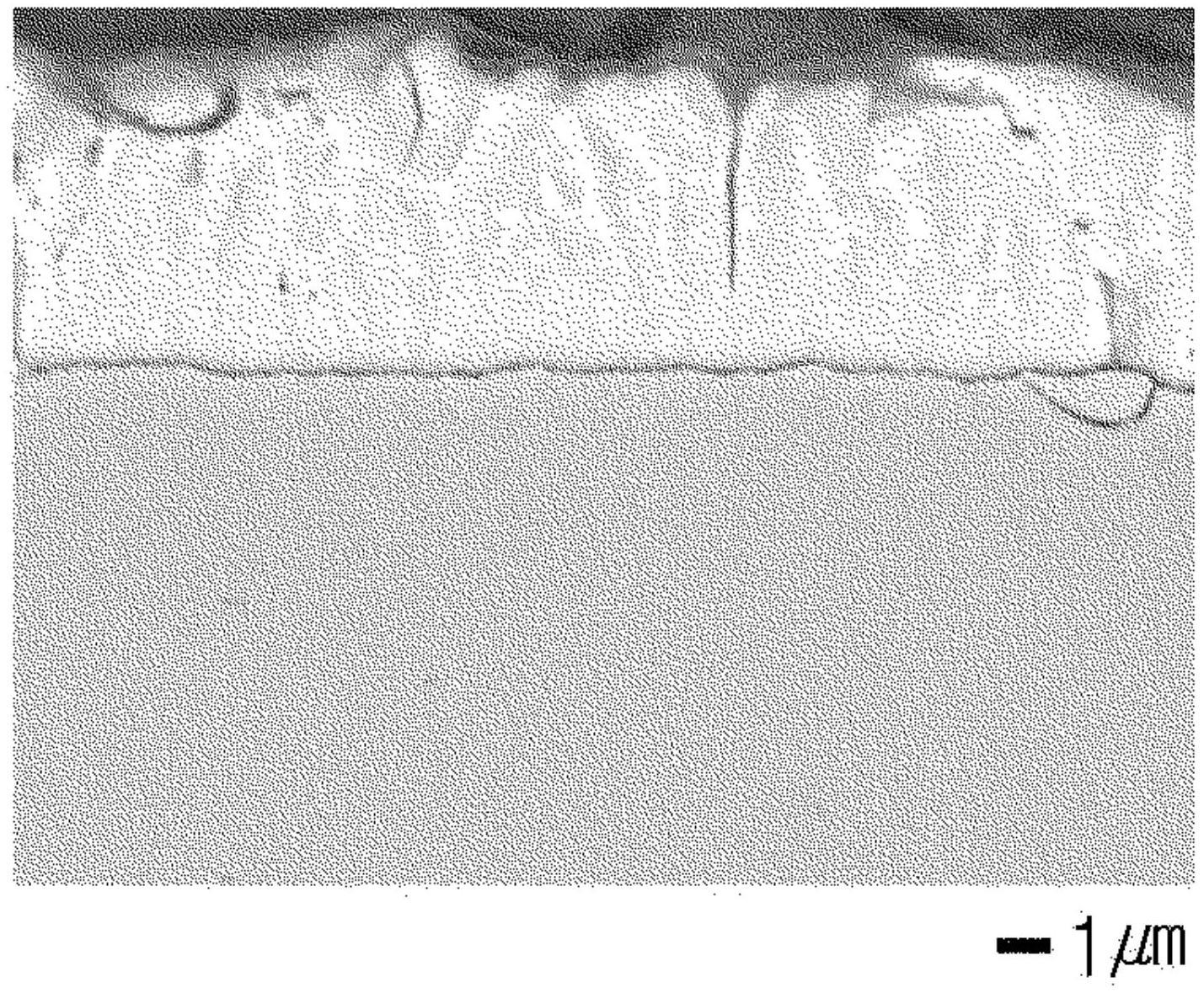

5、根据本发明的一个方面的合金化热浸镀锌钢板可以包括:基材铁;以及合金化热浸镀锌层,其设置在所述基材铁的至少一面上,以重量%计,所述基材铁可以包含:碳(c):0.003-0.009%、硅(si):0.05%以下、锰(mn):0.4-1.0%、磷(p):0.04-0.09%、硫(s):0.01%以下、氮(n):0.005%以下、铝(s.al):0.1%以下、钼(mo):0.05-0.08%、钛(ti):0.005-0.03%、铌(nb):0.02-0.045%、铜(cu):0.06-0.1%、硼(b):0.0015%以下、余量的fe和其它不可避免的杂质,所述合金化热浸镀锌钢板可以满足以下关系式1,存在于所述基材铁和所述合金化热浸镀锌层的界面的γ相的平均厚度可以为0.20μm以下。

6、[关系式1]

7、0.08≤[ti]/{48*([mo]/96+[si]/28)}≤0.3

8、在所述关系式1中,[ti]、[mo]和[si]分别表示所述基材铁中包含的钛(ti)、钼(mo)和硅(si)的含量(重量%)。

9、所述合金化热浸镀锌层的表面上的δ相的占有面积率可以为80-100%。

10、以自身的重量%计,所述合金化热浸镀锌层可以包含:铝(al):0.05-0.3%、铁(fe):10-20%、余量的锌(zn)和其它不可避免的杂质。

11、所述基材铁可以包含95面积%以上的铁素体,所述铁素体的平均晶粒尺寸可以为15μm以下。

12、所述合金化热浸镀锌钢板的拉伸强度可以为390mpa以上,伸长率可以为28%以上。

13、根据本发明的一个方面制造合金化热浸镀锌钢板的方法可以包括以下步骤:制造冷轧钢板,以重量%计,所述冷轧钢板包含:碳(c):0.003-0.009%、硅(si):0.05%以下、锰(mn):0.4-1.0%、磷(p):0.04-0.09%、硫(s):0.01%以下、氮(n):0.005%以下、铝(s.al):0.1%以下、钼(mo):0.05-0.08%、钛(ti):0.005-0.03%、铌(nb):0.02-0.045%、铜(cu):0.06-0.1%、硼(b):0.0015%以下、余量的fe和其它不可避免的杂质,并且所述冷轧钢板满足以下关系式1;以所述冷轧钢板的表面温度为基准,以490-500℃的引入温度将所述冷轧钢板浸入熔融锌镀浴中以提供形成热浸镀锌层的镀覆钢板;以及将所述镀覆钢板加热至500-560℃的温度范围以进行合金化处理。

14、[关系式1]

15、0.08≤[ti]/{48*([mo]/96+[si]/28)}≤0.3

16、在所述关系式1中,[ti]、[mo]和[si]分别表示所述冷轧钢板中包含的钛(ti)、钼(mo)和硅(si)的含量(重量%)。

17、以重量%计,所述熔融锌镀浴可以包含:0.05-0.5%的铝(al)、余量的锌(zn)和其它不可避免的杂质。

18、制造所述冷轧钢板的步骤可以包括以下步骤:通过连续铸造制造具有预定的合金组成的板坯;在1100-1300℃下,将所述板坯进行加热;将加热的所述板坯以920-970℃的精轧温度进行热轧以获得热轧钢板;在600-650℃的温度范围内,将所述热轧钢板进行收卷;将所述热轧钢板进行酸洗,然后以70-83%的压下率进行冷轧以获得冷轧钢板;以及在760-820℃的温度范围内,将所述冷轧钢板进行退火。

19、所述制造合金化热浸镀锌钢板的方法可以进一步包括利用具有1.0-1.6μm的表面粗糙度(ra)的平整轧辊,将所述合金化热浸镀锌钢板以0.6-1.2%的压下率进行平整轧制的步骤。

20、所述技术的解决方案并没有列出本发明的全部特征,本发明的各种特征及其优点和效果可以通过参考以下具体实施方案和实施例来更详细地理解。

21、有益效果

22、根据本发明的一个方面,可以提供一种合金化热浸镀锌钢板及其制造方法,所述合金化热浸镀锌钢板具有高强度特性,并且具有优异的抗粉化性,从而作为汽车外板材料具有优选的物理性能。

23、本发明的效果并不局限于上述内容,可以解释为包括本领域技术人员可以从本说明书中记载的内容合理推导出的内容。

技术特征:

1.一种合金化热浸镀锌钢板,其包括:基材铁;以及合金化热浸镀锌层,其设置在所述基材铁的至少一面上,

2.根据权利要求1所述的合金化热浸镀锌钢板,其中,所述合金化热浸镀锌层的表面上的δ相的占有面积率为80-100%。

3.根据权利要求1所述的合金化热浸镀锌钢板,其中,以自身的重量%计,所述合金化热浸镀锌层包含:铝(al):0.05-0.3%、铁(fe):10-20%、余量的锌(zn)和其它不可避免的杂质。

4.根据权利要求1所述的合金化热浸镀锌钢板,其中,所述基材铁包含95面积%以上的铁素体,所述铁素体的平均晶粒尺寸为15μm以下。

5.根据权利要求1所述的合金化热浸镀锌钢板,其中,所述合金化热浸镀锌钢板的拉伸强度为390mpa以上,并且伸长率为28%以上。

6.一种制造合金化热浸镀锌钢板的方法,其包括以下步骤:

7.根据权利要求6所述的制造合金化热浸镀锌钢板的方法,其中,以重量%计,所述熔融锌镀浴包含:0.05-0.5%的铝(al)、余量的锌(zn)和其它不可避免的杂质。

8.根据权利要求6所述的制造合金化热浸镀锌钢板的方法,其中,制造所述冷轧钢板的步骤包括以下步骤:

9.根据权利要求6所述的制造合金化热浸镀锌钢板的方法,其中,所述方法进一步包括利用具有1.0-1.6μm的表面粗糙度ra的平整轧辊,将所述合金化热浸镀锌钢板以0.6-1.2%的压下率进行平整轧制的步骤。

技术总结

根据本发明的一个方面,可以提供一种具有高强度特性且具有优异的抗粉化性的合金化热浸镀锌钢板及其制造方法。

技术研发人员:河有美,廉埈成,洪志昊

受保护的技术使用者:浦项股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!