锶锆钛铒四元复合微合金化的790MPa超高强度高塑性耐晶间腐蚀铝合金及制备方法

本发明涉及一种铝合金材料,尤其是一种新型7000系铝合金及其制备方法,具体地说是一种sr,zr,ti,er四元复合微合金化的790mpa超高强度高塑性耐晶间腐蚀铝合金及其制备方法。

背景技术:

1、高强铝合金某一重要单项性能或综合性能的跨越式提升,对不同时期先进轻量化装备的发展起到了重要的影响与支撑作用。超强铝合金的强度、塑性、耐腐蚀性之间通常存在倒置关系。当铝合金的强度在750mpa以上时这一矛盾更加突出。

2、新型高强高韧铝合金的研发及现有合金性能的提升,都与合金的成分设计密切相关。微合金化作为铝合金性能提升的重要手段已广泛应用于工业铝合金体系。虽然人们已经熟知稀土元素对铝合金的组织性能会有很大提升作用,但有许多问题并未解决,如:针对不同铝合金体系、不同强度级的铝合金,哪种稀土元素最为有效?对哪种性能最为有效?其最佳质量是多少?等等。

3、锶(sr)是一种碱土族元素,是铝合金中的一种长效变质剂,具有净化铝合金熔体、细化粗大金属间化合物的作用。锆(zr)和钛(ti)是3d过渡族元素,在均质化处理过程中以弥散相(al3zr、al3ti)形式析出,在ti与zr复合微合金化时以al3(zr,ti)形式析出,比al3ti、a13zr,与基体al的共格程度更高,因此具有更好的微合金化作用。铒(er)是一种稀土系元素,不仅具有净化铝合金熔体、细化铝合金组织的作用,而且在均质化处理过程中也以弥散相形式析出,抑制再结晶。因此,sr,zr,ti,er四元复合微合金化可以提高超高强度铝合金的性能。

4、到目前为止,尚未有一种具有自主知识产权的sr,zr,ti,er四元复合微合金化的790mpa超高强度高塑性耐晶间腐蚀铝合金的成分设计及其制备方法可供使用,这一定程度上制约了我国航空航天、武器装备等工业的发展。

技术实现思路

1、本发明的目的是针对现有的800mpa强度级铝合金存在的强度与塑性、耐腐蚀性很难兼顾的问题,通过合金的微合金化成分设计和制备加工技术设计,发明一种sr,zr,ti,er四元复合微合金化的790mpa超高强度高塑性耐晶间腐蚀铝合金及其制备方法。

2、本发明的技术方案之一是:

3、一种sr,zr,ti,er四元复合微合金化的790mpa超高强度高塑性耐晶间腐蚀铝合金,其特征在于:它主要由铝(al)、锌(zn)、镁(mg)、铜(cu)、锶(sr)、锆(zr)、钛(ti)和铒(er)组成,其中,锌(zn)的质量百分比为11.5~12.0%,镁(mg)的质量百分比为3.05~3.1%,铜(cu)的质量百分比为1.24~1.25%,锶(sr)的质量百分比为0.0043~0.0045%,锆(zr)的质量百分比为0.278~0.282%,钛(ti)的质量百分比为0.12~0.125%,铒(er)的质量百分比为0.15%(名义),余量为铝和少量杂质元素;各组份之和为100%。

4、本发明的技术方案之二是:

5、一种sr,zr,ti,er四元复合微合金化的790mpa超高强度高塑性耐晶间腐蚀铝合金的制备方法,其特征是它依次包括:(1)熔铸;(2)均质化处理;(3)热挤压;(4)固溶处理;(5)时效处理;

6、所述的熔铸:其过程为将熔炉加热到900℃后,将纯al、al-cu中间合金、al-sr中间合金、al-zr中间合金、al-ti-b中间合金放入熔炉坩埚熔化45分钟、保温60分钟,然后降温至750℃,加入纯zn、纯mg并搅拌熔体,静置15分钟,加入六氯乙烷精炼剂精炼直至没有气体逸出,静置保温15分钟后,加入al-er中间合金并搅拌熔体,保温15分钟,扒渣,浇铸到预热至400℃的铸铁模具中浇铸成锭;

7、所述的均质化处理:其工艺为450℃×24h保温后随炉冷却;

8、所述的热挤压:其工艺为将合金加热至400℃并保温≥1h后进行挤压比为10:1的挤压;

9、所述的固溶处理:其工艺为450℃×2h+460℃×2h+470℃×2h保温后室温水淬;

10、所述的时效处理:其工艺为t6i4(121℃×4h(室温水冷)+65℃×120h)时效。

11、即可获得sr,zr,ti,er四元复合微合金化的790mpa超高强度高塑性耐晶间腐蚀铝合金及其制备方法。

12、所述的al-cu中间合金中cu的质量百分比为50.12%,al-sr中间合金中sr的质量百分比为9.89%,al-zr中间合金中zr的质量百分比为4.11%,al-ti-b中间合金中ti的质量百分比为5.11%,al-er中间合金中er的质量百分比为20%。

13、本发明的有益效果:

14、(1)本发明获得了一种sr,zr,ti,er四元复合微合金化的790mpa超高强度高塑性耐晶间腐蚀铝合金的成分及其制备方法。

15、(2)本发明合金最高强度可达793.5mpa,同时断后伸长率为7.8%、按国标gb/t7998-2005(铝合金晶间腐蚀测定方法)其晶间腐蚀最大深度为204.79μm。

16、(3)本发明公开了一种sr,zr,ti,er四元复合微合金化的790mpa超高强度高塑性耐晶间腐蚀铝合金的成分与制备方法,一定程度上打破了国外对高性能铝合金的技术封锁,可满足我国航空航天、武器装备等领域的需求。

17、(4)本发明通过大量的试验获得了理想的制备方法,尤其是通过采用按次序加入各中间合金及纯金属的方法来控制各组份含量,按本发明的工艺能容易地得到符合要求的铝合金材料。

技术特征:

1.一种sr,zr,ti,er四元复合微合金化的790mpa超高强度高塑性耐晶间腐蚀铝合金,其特征在于:它主要由铝(al)、锌(zn)、镁(mg)、铜(cu)、锶(sr)、锆(zr)、钛(ti)和铒(er)组成,其中,锌(zn)的质量百分比为11.5~12.0%,镁(mg)的质量百分比为3.05~3.1%,铜(cu)的质量百分比为1.24~1.25%,锶(sr)的质量百分比为0.0043~0.0045%,锆(zr)的质量百分比为0.278~0.282%,钛(ti)的质量百分比为0.12~0.125%,铒(er)的质量百分比为0.15%(名义),余量为铝和少量杂质元素;各组份之和为100%。

2.一种权利要求1所述的sr,zr,ti,er四元复合微合金化的790mpa超高强度高塑性耐晶间腐蚀铝合金的制备方法,其特征是它依次包括:(1)熔铸;(2)均质化处理;(3)热挤压;(4)固溶处理;(5)时效处理;

3.根据权利要求2所述的方法,其特征是所述的al-cu中间合金中cu的质量百分比为50.12%,al-sr中间合金中sr的质量百分比为9.89%,al-zr中间合金中zr的质量百分比为4.11%,al-ti-b中间合金中ti的质量百分比为5.11%,al-er中间合金中er的质量百分比为20%。

技术总结

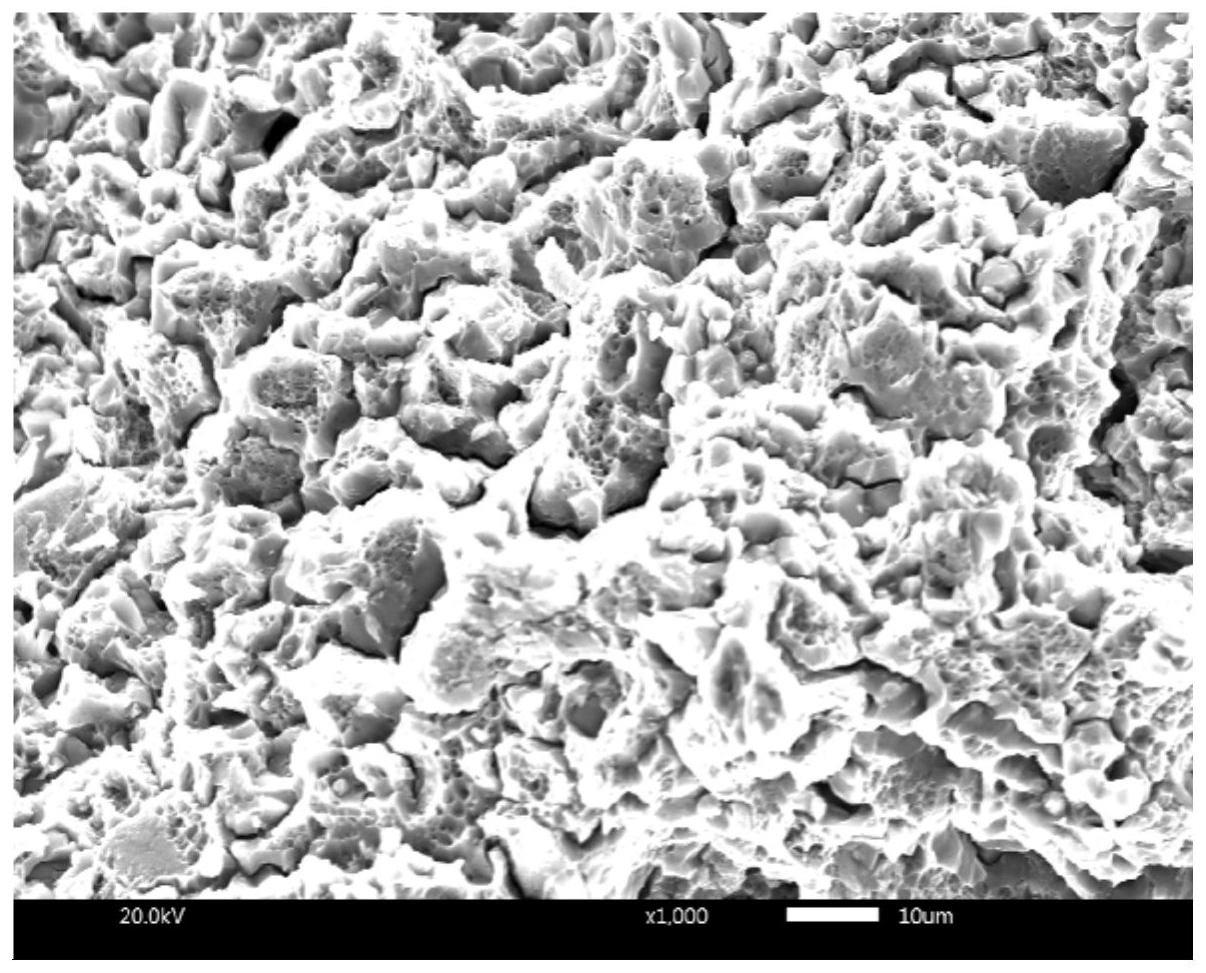

一种锶锆钛铒四元复合微合金化的790MPa超高强度高塑性耐晶间腐蚀铝合金及制备方法,其特征在于:它主要由铝(Al)、锌(Zn)、镁(Mg)、铜(Cu)、锶(Sr)、锆(Zr)、钛(Ti)和铒(Er)组成。该合金的制备依次包括:(1)熔铸;(2)均质化处理;(3)热挤压;(4)固溶处理;(5)时效处理(T6I4(121℃×4h(室温水冷)+65℃×120h))。本发明合金最高强度可达793.5MPa,同时断后伸长率为7.8%,拉伸断口表面出现明显的韧窝、撕裂棱等典型韧性断裂形貌特征,按国标GB/T 7998‑2005(铝合金晶间腐蚀测定方法)其晶间腐蚀最大深度为204.79μm。

技术研发人员:许晓静,姚辉,韩梦楠,沙少辉,李晨,王昊,孙智伟,洪志恒,刘乐乐

受保护的技术使用者:江苏大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!