降低高纯金碳含量的方法与流程

1.本发明涉及贵金属制备技术领域,具体涉及一种降低高纯金碳含量的方法。

背景技术:

2.高纯金是半导体、电子等行业的重要的材料。金的纯度与材料的可焊性、半导体特性及稳定性密切相关,当杂质超标时,会改变金的电阻、电迁移性、对硅基体的附着性、键合性和成膜性。随着近年来半导体行业的快速发展,对原料金的纯度要求不断提高。金纯度达到99.999%,然而在判定高纯金锭纯度时往往忽略碳元素含量。尤其对于用于半导体溅射镀膜用的靶材、蒸发料,碳含量过高直接影响溅射效果,严重时在表面出现碳杂质的沉积,形成碳膜,造成产品失效。

3.目前使用的高纯金原料多为化学还原得到的高纯金粉,由于还原过程中有机试剂的使用,使得高纯金原材料中碳含量难以得到有效控制,一般碳含量超过10ppm,不足以满足高精尖电子行业使用需求。其次,市场上高纯金产品多为机加工制得,高纯金粉原料无法直接用于加工,往往需要通过熔炼制得高纯金锭,在熔炼过程中由于坩埚选择、熔炼工艺等选择不当,造成杂质、碳掺杂,再次降低高纯金的使用性能。

技术实现要素:

4.本发明的目的是提供一种降低高纯金碳含量的方法,通过改进高纯金熔炼方式,在保持金锭高纯度的同时,降低碳元素含量,获得一种可满足半导体行业使用需求的高纯金铸锭。

5.为解决上述技术问题,本发明提供一种降低高纯金碳含量的方法,其包括:

6.第一步,下引式定向凝固除碳,通过进行熔化、续料、下引、凝固和去除料尾,实现金锭碳含量《5ppm;

7.第二步,真空感应二次熔炼,通过送电、熔化、充气、停电、送电、精炼和浇铸的过程,获得铸锭碳含量《3ppm。

8.其中,所述第一步中,熔化过程加热电流为100-260a,熔体温度≥1200℃。

9.其中,所述第一步中,下引过程,熔体温度为1200~1250℃,结晶器温度≤350℃。

10.其中,所述第二步中熔炼过程使用的坩埚为氧化铝坩埚。

11.其中,所述第二步中熔化过程中真空度需<10pa,开始送电功率3~5kw,每次提升功率为2kw~5kw,直至炉料全部熔化。

12.其中,充气、停电、送电的过程重复5~8次。

13.其中,完全融化后,精炼3~10min中后进行浇铸。

14.本发明的有益效果

15.采用本发明的方法,在下引过程中,由于碳杂质与金属熔液密度差,碳杂质沉积在凝固后的棒材尾端,通过切除尾料完成一次除碳,实现碳含量<5ppm。通过下引过程,增大金属液的表面积,起到除气作用,减少高纯金锭缺陷;由于定向凝固,减小组织偏析。

16.通过多次充气的感应熔炼过程,使碳杂质聚集于熔液表层,与充入的空气反应消耗碳杂质,通过去除浇铸冒口,实现二次除碳,实现最终碳含量<3ppm。该发明流程简单,易于实现,所得金属铸锭纯度超过99.9995%,内部无铸造缺陷。

附图说明

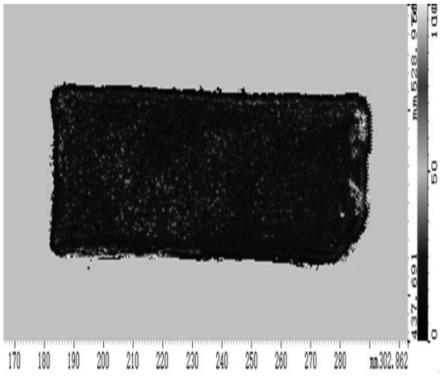

17.图1本发明实施例提供的铸锭c扫图。

具体实施方式

18.本发明提供一种降低高纯金碳含量的方法,其包括:

19.第一步,下引式定向凝固除碳,通过进行熔化、续料、下引、凝固和去除料尾,实现金锭碳含量《5ppm;

20.第二步,真空感应二次熔炼,通过送电、熔化、充气、停电、送电、精炼和浇铸的过程,获得铸锭碳含量《3ppm。

21.所述第一步中,熔化过程加热电流为100

‑‑

260a,熔体温度≥1200℃;下引过程,熔体温度为1200~1250℃,结晶器温度≤350℃。

22.所述第二步中熔炼过程使用的坩埚为氧化铝坩埚。熔化过程中真空度需<10pa,开始送电功率3~5kw,每次提升功率为2kw~5kw,直至炉料全部熔化。充空气处理,继续升温12kw/4~10min,停电除气10min。充空气处理,继续升温10kw~12kw/4~10min,停电充气10min。重复5~8次。完全融化后,精炼3~10min中后进行浇铸,切除冒口。

23.以下采用实施例来详细说明本发明的实施方式,借此对本发明如何应用技术手段来解决技术问题,并达成技术效果的实现过程能充分理解并据以实施。

24.实施例1

25.将纯度为99.999%,碳含量>10ppm的原料金粉加入下引坩埚中,将坩埚与结晶器连接,设置熔炼预计温度为1230℃,结晶器处温度为250℃。充入氩气,调整加热电流170a。当熔液温度达到1230℃时,开始下引。下引过程中熔液高度开始下降时,加入一块压料。边下引边续料,直到放入全部压块。下引速度调节在100-200之间进行匀速调解,下引过程中保持结晶器温度不超过350℃。下引完成后,切除尾料,将剩余下引金锭投入氧化铝坩埚中进行真空感应熔炼,抽真空至真空度10pa,以功率3kw开始送电,逐次提升功率,直至炉料全部熔化。充入空气,继续以>10kw功率升温5min,停电除气8

~

10min,如此反复8次。精炼8min后进行浇铸,切除冒口获得高纯金铸锭。

26.对比例1

27.将纯度为99.999%、碳含量>10ppm的原料金粉投入氧化铝坩埚中进行真空感应熔炼,抽真空至真空度10pa,以功率3kw开始送电,逐次提升功率,直至炉料全部熔化。精炼8min后进行浇铸,切除冒口获得高纯金铸锭。

28.表1为实施例1铸锭gdms检测结果(ppm)

[0029][0030][0031]

表2为实施例1、对比例1铸锭、原料金粉碳元素检测结果(ppm)

[0032]

实施例1感应熔炼铸锭2.725实施例1下引铸锭4.690对比例19.365原料金粉12.474

[0033]

从表1中可以看出经本发明方法熔炼后铸锭金属杂质元素不超过5ppm,金锭纯度超过99.9995%,合金纯度提到提升;

[0034]

表2结果表明碳元素含量控制在3ppm以下,与普通真空感应熔炼相比,碳含量降低63%,与化学还原金粉相比碳含量降低约80%。

[0035]

所有上述的首要实施这一知识产权,并没有设定限制其他形式的实施这种新产品和/或新方法。本领域技术人员将利用这一重要信息,上述内容修改,以实现类似的执行情况。但是,所有修改或改造基于本发明新产品属于保留的权利。

[0036]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

技术特征:

1.一种降低高纯金碳含量的方法,其特征在于,包括:第一步,下引式定向凝固除碳,通过进行熔化、续料、下引、凝固和去除料尾,实现金锭碳含量<5ppm;第二步,真空感应二次熔炼,通过送电、熔化、充气、停电、送电、精炼和浇铸的过程,获得铸锭碳含量<3ppm。2.如权利要求1所述降低高纯金碳含量的方法,其特征在于:所述第一步中,熔化过程加热电流为100-260a,熔体温度≥1200℃。3.如权利要求1所述降低高纯金碳含量的方法,其特征在于:所述第一步中,下引过程,熔体温度为1200~1250℃,结晶器温度≤350℃。4.如权利要求1所述降低高纯金碳含量的方法,其特征在于:所述第二步中熔炼过程使用的坩埚为氧化铝坩埚。5.如权利要求1所述降低高纯金碳含量的方法,其特征在于:所述第二步中熔化过程中真空度需<10pa,开始送电功率3~5kw,每次提升功率为2kw~5kw,直至炉料全部熔化。6.如权利要求1所述降低高纯金碳含量的方法,其特征在于:充气、停电、送电的过程重复5~8次。7.如权利要求1所述降低高纯金碳含量的方法,其特征在于:完全融化后,精炼3~10min中后进行浇铸。8.采用权利要求1至7任一项所述方法制备的高纯金,其特征在于:碳含量<3ppm。

技术总结

本发明提出一种降低高纯金碳含量的制备方法,通过下引式定向凝固提纯金锭,降低金锭中的碳含量再进行真空感应熔炼,通过反复充气熔炼,达到进一步去除碳杂质的目的。通过本发明所述方法得到的金锭,纯度超过99.9995%,碳含量<3ppm,与化学还原金粉相比,碳含量降低近80%,与一般真空感应熔炼铸锭相比,碳含量降低60%以上。降低60%以上。降低60%以上。

技术研发人员:宋瑶 罗瑶 何金江 关俊卿 王鹏 吕保国 侯智超

受保护的技术使用者:有研亿金新材料有限公司

技术研发日:2022.05.17

技术公布日:2022/8/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1