一种铁基非晶、纳米晶带材表面绝缘涂层制备方法与流程

本发明属于非晶合金涂层,具体涉及一种铁基非晶、纳米晶带材表面绝缘涂层制备方法。

背景技术:

1、非晶合金由于有较高的电阻率,本身又具有一层极薄的氧化膜,通常情况下是不会采取涂层工艺的,但是随着应用领域越来越广、应用场景的频率不断升高,非晶合金磁性材料的损耗呈逐渐增大的趋势,涡流损耗所占的比例增大;此外,当非晶合金应用在脉冲功率技术中时,会遇到高频甚至超高频的工作条件,这样就会产生由于高磁化率而导致的层间高脉冲电压,若没有合适的绝缘材料在非晶带材叠片间进行绝缘,经过热处理的非晶合金铁芯会产生层间击穿而导致铁芯作废的技术问题。

2、纳米晶材料具有高饱和磁感应强度、高导磁率、低矫顽力、低损耗及良好的稳定性、高强韧性及耐磨耐蚀等优异特性,作为在金属软磁材料中具有最佳的性能价格比的纳米晶合金材料,可以替代硅钢、坡莫合金和铁氧体成为中高频变压器、互感器、电感元器件的理想材料。

3、现有技术中提出了利用聚酞胺或聚酞亚胺类树脂涂覆未定形金属磁性合金条带或晶体磁性合金条带,该方法是在非晶带材表面涂覆树脂,把非晶带材卷绕成磁芯后,再进行后续的热处理。该专利主要应用于铁基非晶软磁合金带材。但是由于涂层材料为有机物,难以耐受400℃以上的高温,对于热处理温度400℃以上非晶、纳米晶带材并不适用。

4、此外,目前还提出了以硅树脂、碱金属硅酸盐、胶态二氧化硅、低熔点玻璃熔结料、有机硅聚合物涂覆涂覆非取向磁钢片,sm-co磁铁或fe-nd-b磁铁的方法。但是,这些表面涂覆技术涂覆的材料只能在低频(20khz以下)工作,而且涂层较硬,如果适用于只有20-30μm的柔软非晶纳米晶带材,则会严重影响其磁性能。

5、另一种铁基非晶、纳米晶带材表面绝缘涂层制备方法现有技术涂覆方法中提出了一种铁基非晶、纳米晶带材表面绝缘涂层制备方法非晶、纳米晶带材表面在线绝缘涂层的方法及装置,利用氧化镁、氮化硼等绝缘涂液在线浸涂在非晶带材表面,在表面形成绝缘层,晾干后收卷。但由于其绝缘液配制繁琐,温度需要维持在100~150℃,并且具有装置结构复杂,所得涂层均匀性不足的技术缺陷,极大的影响了其绝缘性能和磁性能。

6、因此,针对现有技术的不足,亟需对非晶合金带材表面设计涂覆一层薄薄的非磁性绝缘材料,从而使非晶合金带材具有良好的耐电压性能,同时能有效的遏制在高频条件下工作时产生的涡流损耗。

技术实现思路

1、本发明针对现有技术中非晶带材叠片间绝缘材料涂覆装置复杂、涂层材料无法耐高温、涂层较硬,涂层均匀性不足的技术问题,提出一种铁基非晶、纳米晶带材表面绝缘涂层制备方法铁基非晶、纳米晶带材表面绝缘涂层制备方法,用于解决当非晶合金在高频甚至超高频的工作条件下,非晶带材叠片间绝缘材料涂覆的技术问题。

2、本发明的技术方案:

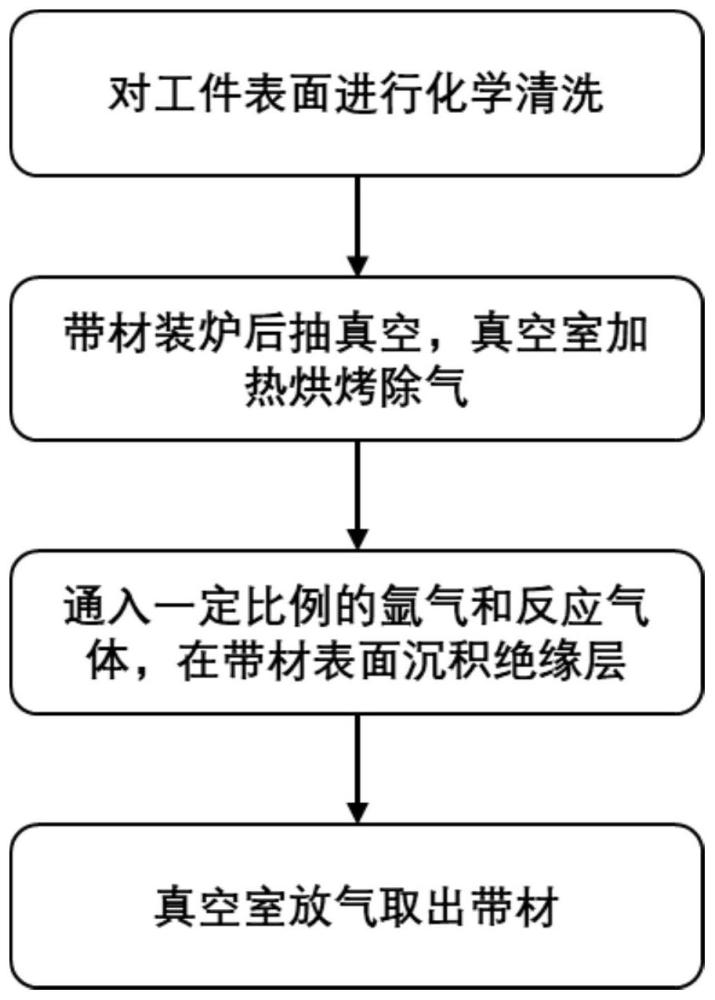

3、一种铁基非晶、纳米晶带材表面绝缘涂层制备方法,包括如下步骤:

4、步骤一:对待涂覆非晶、纳米晶带材表面进行化学清洗;

5、步骤二:将待涂覆非晶、纳米晶带材装炉后进行抽真空,真空室加热烘烤除气;

6、步骤三:对步骤二中真空室内的非晶、纳米晶带材通入一定体积比的氩气和反应气体,在带材表面沉积绝缘层;

7、步骤四:真空室放气,取出涂覆完成的非晶、纳米晶带材。

8、所述步骤一包括:将待涂覆的非晶、纳米晶带材在无水乙醇或异丙醇中超声清洗5-10分钟后晾干,超声频率为25-30khz,用于避免非晶、纳米晶带材受损或加速带材点蚀。

9、所述步骤二包括:将步骤一中清洗过的非晶、纳米晶带材装炉后开始抽真空,真空度进入10-3pa后开启加热电源,设置加热温度为80℃,温度达到80℃后保温30min。

10、所述步骤三包括:当步骤二中待涂覆非晶、纳米晶带材在真空室时的本底真空度进入9×10-4pa后,采用射频磁控溅射的方式在非晶、纳米晶带材表面制备绝缘层,靶材是纯度为99.99%的金属靶,通入气体为氩气和反应气,氩气和反应气的体积比为1~10:1。

11、步骤三中通过射频磁控溅射的方式在非晶、纳米晶带材表面制备的绝缘层包括:al2o3、aln、bn、zro、sio2。

12、所述步骤三中反应气为氧气或氮气。

13、所述氩气和反应气的气体纯度均为99.99%,氩气和反应气的工作气压为0.1~1.0pa。

14、所述射频磁控溅射的方式的射频溅射功率为500w~1200w,占空比为15-60%。

15、所述步骤三中采用射频磁控溅射的方式在非晶、纳米晶带材表面沉积绝缘层厚度为0.5~1.5μm。

16、所述步骤三中非晶、纳米晶带材表面沉积的绝缘层不均匀性小于10%,耐温超过400℃。

17、本发明的有益效果:

18、本发明设计的一种铁基非晶、纳米晶带材表面绝缘涂层制备方法铁基非晶、纳米晶带材表面绝缘涂层制备方法,采用射频磁控溅射的方式在铁基非晶纳米晶带材表面制备致密的绝缘层(氧化铝、氮化铝或氮化硼),除了绝缘层自身优异的绝缘性能外,还能提升带材表面耐蚀及防氧化特性。

19、采用本发明制备的致密绝缘涂层膜绝缘特性良好,膜层厚度小,均匀性好,基本不损伤基体产品的总厚度及色泽,具有广泛的应用价值,应用范围不仅限于非晶、纳米晶带材及块材,还可作为片式高性能薄膜电阻的电阻膜。

技术特征:

1.一种铁基非晶、纳米晶带材表面绝缘涂层制备方法,其特征在于包括如下步骤:

2.根据权利要求1所述的一种铁基非晶、纳米晶带材表面绝缘涂层制备方法,其特征在于:所述步骤一包括:将待涂覆的非晶、纳米晶带材在无水乙醇或异丙醇中超声清洗5-10分钟后晾干,超声频率为25-30khz,用于避免非晶、纳米晶带材受损或加速带材点蚀。

3.根据权利要求2所述的一种铁基非晶、纳米晶带材表面绝缘涂层制备方法,其特征在于:所述步骤二包括:将步骤一中清洗过的非晶、纳米晶带材装炉后开始抽真空,真空度进入10-3pa后开启加热电源,设置加热温度为80℃,温度达到80℃后保温30min。

4.根据权利要求3所述的一种铁基非晶、纳米晶带材表面绝缘涂层制备方法,其特征在于:所述步骤三包括:当步骤二中待涂覆非晶、纳米晶带材在真空室时的本底真空度进入9×10-4pa后,采用射频磁控溅射的方式在非晶、纳米晶带材表面制备绝缘层,靶材是纯度为99.99%的金属靶,通入气体为氩气和反应气,氩气和反应气的体积比为1~10:1。

5.根据权利要求4所述的一种铁基非晶、纳米晶带材表面绝缘涂层制备方法,其特征在于:步骤三中通过射频磁控溅射的方式在非晶、纳米晶带材表面制备的绝缘层包括:al2o3、aln、bn、zro、sio2。

6.根据权利要求4所述的一种铁基非晶、纳米晶带材表面绝缘涂层制备方法,其特征在于:所述步骤三中反应气为氧气或氮气。

7.根据权利要求4所述的一种铁基非晶、纳米晶带材表面绝缘涂层制备方法,其特征在于:所述氩气和反应气的气体纯度均为99.99%,氩气和反应气的工作气压为0.1~1.0pa。

8.根据权利要求4所述的一种铁基非晶、纳米晶带材表面绝缘涂层制备方法,其特征在于:所述射频磁控溅射的方式的射频溅射功率为500w~1200w,占空比为15-60%。

9.根据权利要求4所述的一种铁基非晶、纳米晶带材表面绝缘涂层制备方法,其特征在于:所述步骤三中采用射频磁控溅射的方式在非晶、纳米晶带材表面沉积绝缘层厚度为0.5~1.5μm。

10.根据权利要求4所述的一种铁基非晶、纳米晶带材表面绝缘涂层制备方法,其特征在于:所述步骤三中非晶、纳米晶带材表面沉积的绝缘层不均匀性小于10%,耐温超过400℃。

技术总结

本发明属于非晶合金涂层技术领域,具体涉及一种铁基非晶、纳米晶带材表面绝缘涂层制备方法,包括如下步骤:步骤一:对待涂覆非晶、纳米晶带材表面进行化学清洗;步骤二:将待涂覆非晶、纳米晶带材装炉后进行抽真空,真空室加热烘烤除气;步骤三:对步骤二中真空室内的非晶、纳米晶带材通入一定体积比的氩气和反应气体,在带材表面沉积绝缘层;步骤四:真空室放气,取出涂覆完成的非晶、纳米晶带材。采用本发明方法制备的致密绝缘涂层膜绝缘特性良好,膜层厚度小,均匀性好,不损伤基体产品的总厚度及色泽,具有广泛的应用价值,应用范围不仅限于非晶、纳米晶带材及块材,还可作为片式高性能薄膜电阻的电阻膜。

技术研发人员:刘旋,陈美艳,张悦,钟利,唐德礼

受保护的技术使用者:核工业西南物理研究院

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!