一种提高磁过滤电弧离子镀沉积速率的装置的制作方法

本发明涉及磁过滤电弧离子镀,具体涉及一种提高磁过滤电弧离子镀沉积速率的装置。

背景技术:

1、众所周知,电弧离子镀技术因其具有极高的离化率,制备出来的膜层具有致密度高、结合力好等优异的性能。然而,在镀膜过程中,电弧激发形成的液滴是造成膜层表面粗糙的根本原因,一定程度上限制了其应用范围和性能。

2、磁过滤电弧离子镀技术,一般是在带有一定角度的弯管外圈缠绕金属线圈并通以电流,在弯管内外形成环形磁场。当电弧激发后靶面附近产生等离子体束流,束流中含有不带电的液滴和带电的离子,回转半径较小的带电离子受磁场的约束可以顺利通过弯管从而可以到达产品表面成膜,不带电的液滴或回转半径较大的带电离子直接撞击到弯管内壁,从而实现了过滤大颗粒的作用。传统磁过滤电弧离子镀技术磁过滤装置在降低表面粗糙度的同时,大幅度降低了镀膜的沉积速率,使得生产效率显著下降。在实际生产中,对于超过10μm的超硬ta-c厚膜需求量大,使用传统磁过滤电弧离子镀技术在效率上已经不能满足要求,且会产生诸多技术问题。

技术实现思路

1、本发明的目的是提供一种提高磁过滤电弧离子镀沉积速率的装置,其可以用于解决上述技术问题。

2、本发明采取的技术方案具体如下:

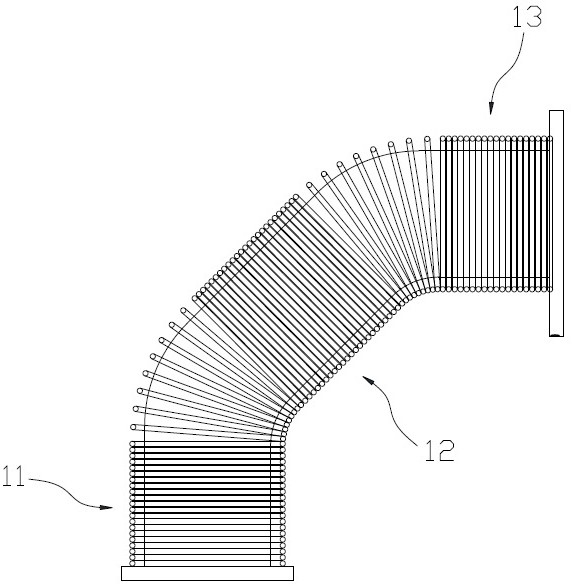

3、一种提高磁过滤电弧离子镀沉积速率的装置,其特征在于:包括过滤器,过滤器由各个首尾相连的管段构成,所述的管段为直管段,管段的数量≥3。

4、进一步的方案为:相邻管段之间交接处为弧形过渡连接。

5、位于过滤器中部管段的内部磁场强度大于过滤器两端的管段的内部磁场强度。

6、过滤器中部的管段内设置有环形挡板。

7、通过改变各管段外部设置的线圈匝数使得中部管段的内部磁场强度大于两端的管段的内部磁场强度。

8、各管段外部设置的线圈为同一根电磁线绕制形成。

9、管段包括a、b、c管段,b管段位于a、c管段之间,a、b、c管段的中心线处于同一平面内,a管段入口和c管段的出口呈90°夹角布置。

10、电磁线的励磁电流大小为8~20a。

11、a、c管段的线圈匝数分别为n,b管段的线圈匝数为m,m-n=6。

12、b管段的内直径为r1,环形挡板的内直径为r2,r1:r2=(100-300)mm:(30-150)mm。

13、本发明提供的上述方案,通过改变过滤器的结构,过滤器可有效过滤掉等离子体中的微观颗粒,适用于多种金属\合金\石墨等阴极靶材的等离子体的过滤提纯,同时等离子体在磁过滤器中行进时阻碍降低,从而提高沉积速率。

技术特征:

1.一种提高磁过滤电弧离子镀沉积速率的装置,其特征在于:包括过滤器,过滤器由各个首尾相连的管段构成,所述的管段为直管段,管段的数量≥3。

2.根据权利要求1所述的提高磁过滤电弧离子镀沉积速率的装置,其特征在于:相邻管段之间交接处为弧形过渡连接。

3.根据权利要求1或2所述的提高磁过滤电弧离子镀沉积速率的装置,其特征在于:位于过滤器中部管段的内部磁场强度大于过滤器两端的管段的内部磁场强度。

4.根据权利要求1或2所述的提高磁过滤电弧离子镀沉积速率的装置,其特征在于:过滤器中部的管段内设置有环形挡板。

5.根据权利要求3所述的提高磁过滤电弧离子镀沉积速率的装置,其特征在于:通过改变各管段外部设置的线圈匝数使得中部管段的内部磁场强度大于两端的管段的内部磁场强度。

6.根据权利要求5所述的提高磁过滤电弧离子镀沉积速率的装置,其特征在于:各管段外部设置的线圈为同一根电磁线绕制形成。

7.根据权利要求6所述的提高磁过滤电弧离子镀沉积速率的装置,其特征在于:管段包括a、b、c管段,b管段位于a、c管段之间,a、b、c管段的中心线处于同一平面内,a管段入口和c管段的出口呈90°夹角布置。

8.根据权利要求6所述的提高磁过滤电弧离子镀沉积速率的装置,其特征在于:电磁线的励磁电流大小为8~20a。

9.根据权利要求7所述的提高磁过滤电弧离子镀沉积速率的装置,其特征在于:a、c管段的线圈匝数分别为n,b管段的线圈匝数为m,m-n=6。

10.根据权利要求7所述的提高磁过滤电弧离子镀沉积速率的装置,其特征在于:b管段的内直径为r1,环形挡板的内直径为r2,r1:r2=(100-300)mm:(30-150)mm。

技术总结

本发明涉及一种提高磁过滤电弧离子镀沉积速率的装置,包括过滤器,过滤器由各个首尾相连的管段构成,所述的管段为直管段,管段的数量≥3。本发明提供的上述方案,通过改变过滤器的结构,过滤器可有效过滤掉等离子体中的微观颗粒,适用于多种金属\合金\石墨等阴极靶材的等离子体的过滤提纯,同时等离子体在磁过滤器中行进时阻碍降低,从而提高沉积速率。

技术研发人员:张心凤,夏正卫,李灿民

受保护的技术使用者:安徽纯源镀膜科技有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!