一种抛光垫的制备方法及化学机械抛光方法

本发明涉及半导体,具体涉及一种抛光垫的制备方法及化学机械抛光方法。

背景技术:

1、目前实现半导体晶片平坦化最有效的方法,其主要是化学机械抛光:将抛光液与晶片表面发生化学反应,生成一层容易去除的反应膜,然后在磨粒的机械作用下去除反应膜,在化学成膜和机械去膜的交替进行中实现晶片表面的原子级平坦化。

2、其中晶片的表面粗糙度和材料去除率是衡量化学机械抛光技术最重要的两个指标。在化学机械抛光中,抛光质量与抛光效率一直是矛盾般的存在,二者很难兼顾,化学作用是为机械作用作铺垫,晶片的抛光精度最终还是要取决于机械研磨的技术水平。从摩擦学的角度看,材料去除的机制包括三体磨损与二体磨损,前者是指磨粒在晶片与抛光盘之间滚动,即自由磨粒研磨;后者是指磨粒嵌入到研磨盘中在晶片表面进行划刻,即固定磨粒研磨。自由磨粒研磨的材料去除率要低于固定磨粒研磨,但对晶片表面的损伤程度要小,因此目前晶片的超精密加工基本上都选用自由磨粒,自由磨粒最大的不足在于磨粒的分散度难以控制,很容易发生团聚形成大颗粒,严重影响抛光质量。

3、国内外为了解决自由磨粒的分散稳定性,采取了不同的技术方法,中国专利cn111234705a,cn107129762a选择在抛光液中添加ph稳定剂、生物缓冲液或分散剂;中国专利cn113231958a提出利用超声振动提高抛光效果;美国专利us9318346b2提出硅胶密度、磨粒颗粒粒径和磨粒颗粒缔合度,三个因素对磨粒稳定性影响显著,通过优化组合有效提高了磨粒的分散度。相比而言,固定磨粒研磨虽然加工效率高,但对晶片容易产生表面损伤,比如,用金刚石固定磨粒研磨si晶片,晶片的亚表面存在磨粒粒径一半深度的裂纹。

技术实现思路

1、本发明针对上述问题,提出了一种抛光垫的制备方法及化学机械抛光方法,将均匀分布的磨粒的胶体涂抹到抛光垫本体中,并进行干燥,形成抛光垫,并利用此种抛光垫对晶片进行研磨,磨粒在打磨时相对保持稳定,杜绝了自由磨粒团聚现象的发生,同时胶体进行缓冲,也减轻了磨粒对晶片的损伤。

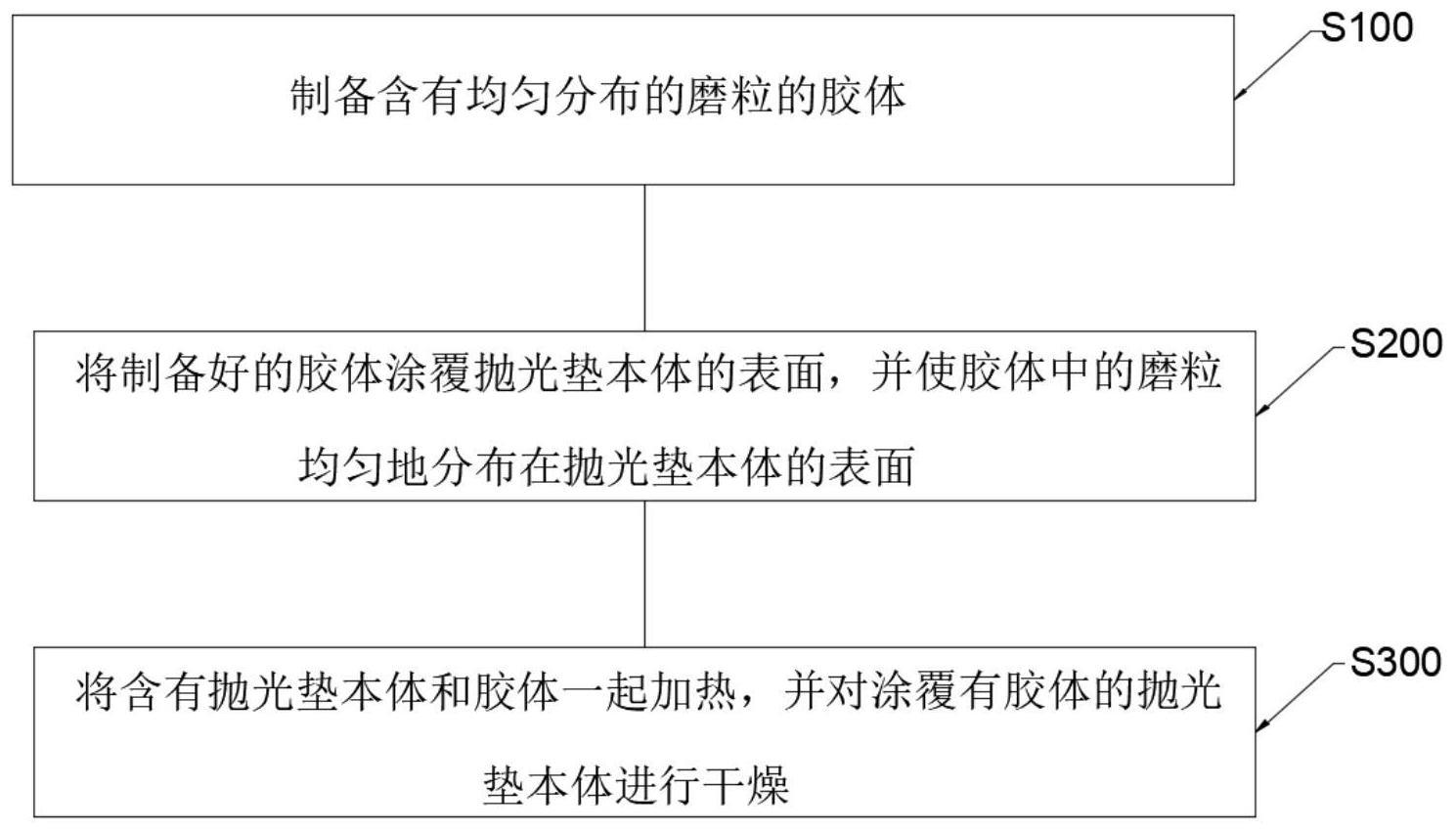

2、本发明采取的技术方案如下:一种抛光垫的制备方法,步骤如下:

3、制备含有均匀分布的磨粒的胶体;

4、将制备好的胶体涂覆在抛光垫本体的表面,并使胶体中的磨粒均匀地分布在抛光垫本体的表面;

5、将抛光垫本体和胶体一起加热,并对涂覆有胶体的抛光垫本体进行干燥,在干燥过程中,利用重物压在抛光垫本体表面,使抛光垫本体表面的胶体分布均匀,最终在抛光垫本体的表面形成胶状磨粒。

6、实际制作时,使磨粒部分均匀分布在胶体中,降低磨粒聚集在一起的可能性,之后将均匀分布的磨粒的胶体涂抹在抛光垫本体上,并进行干燥中,最后使均匀分布的磨粒的胶体粘合在抛光垫本体上,并利用重物对抛光垫本体上均匀分布的磨粒的胶体限位,使得干燥过程中胶体中的磨粒不易发生偏移。

7、可选的,最终形成的胶状磨粒的厚度范围为0.4mm~1.4mm。

8、可选的,向海藻酸钠盐溶液加入磨粒,然后向含磨粒的海藻酸钠水溶液滴入氯化钙水溶液中,形成含有均匀分布的磨粒的胶体。

9、通过将磨粒与海藻酸钠盐溶液混合均匀,使磨粒均匀分布在海藻酸钠盐溶液。

10、可选的,所述磨粒的粒径为100nm~300nm,所述海藻酸钠水溶液重量百分比浓度2%~4%,所述氯化钙水溶液重量百分比浓度1%~3%。

11、可选的,所述磨粒为二氧化硅、二氧化铈、金刚石其中一种或几种的混合物。

12、可选的,所述抛光垫本体为毛毡垫或聚合物毛毡垫,其表面具有纤维,所述胶体在抛光垫纤维的表面。

13、毛毡垫或聚合物毛毡垫表面是纤维的微小结构,均匀分布的磨粒的胶体不会渗入到抛光垫本体里层,且抛光垫本体的压缩度和硬度适中,在其表面打磨时,能够满足研磨的要求。

14、可选的,所述抛光垫的型号为subatm、stt711tm或pellontm。

15、可选的,所述干燥温度为25℃,干燥时间为10~24小时。

16、本发明还提出一种化学机械抛光方法,包括:将晶片浸泡在抛光液中,利用所述抛光垫的制备方法获得的抛光垫对晶片进行抛光,所述抛光液不含有添加分散剂或生物缓冲液。。

17、本发明的有益效果是:

18、在对晶片表面打磨时,晶片表面与胶体上的磨粒相互摩擦,胶体对磨粒有一点的缓冲能力,降低磨粒对晶片表面的损伤程度,同时磨粒固定在胶体上,当所述抛光垫本体为毛毡垫或聚合物毛毡垫,通过毛毡垫上的抛光垫纤维,使磨粒的胶体与抛光垫本体粘合度更高,在打磨时均匀分布的磨粒的胶体不易从抛光垫本体脱离,同时通过胶体对磨粒固定,杜绝了磨粒团聚的现象,且抛光垫纤维有一定的长度,允许磨粒在一定范围内相对滑动,对晶片表面的损伤程度较小,从而在提高研磨效率的同时又能提高抛光质量。

技术特征:

1.一种抛光垫的制备方法,其特征在于,步骤如下:

2.如权利要求1所述的一种抛光垫的制备方法,其特征在于,最终形成的胶状磨粒的厚度范围为0.4mm~1.4mm。

3.如权利要求1所述的一种抛光垫的制备方法,其特征在于,所述制备含有均匀分布的磨粒的胶体的步骤:

4.如权利要求3所述的一种抛光垫的制备方法,其特征在于,所述磨粒的粒径为100nm~300nm,所述海藻酸钠水溶液重量百分比浓度2%~4%,所述氯化钙水溶液重量百分比浓度1%~3%。

5.如权利要求3所述的一种抛光垫的制备方法,其特征在于,所述磨粒为二氧化硅、二氧化铈、金刚石、氧化铝其中一种或几种的混合物。

6.如权利要求1所述的一种抛光垫的制备方法,其特征在于,所述抛光垫本体为毛毡垫或聚合物毛毡垫,其表面具有抛光垫纤维,所述胶体粘合在抛光垫纤维上。

7.如权利要求1所述的一种抛光垫的制备方法,其特征在于,所述抛光垫本体的型号为subatm、stt711tm或pellontm。

8.如权利要求1所述的一种抛光垫的制备方法,其特征在于,所述干燥温度为25℃,干燥时间为10~24小时。

9.一种化学机械抛光方法,其特征在于,包括:将晶片浸泡在抛光液中,利用权利要求1~8任意一项所述的抛光垫的制备方法获得的抛光垫对晶片进行抛光,所述抛光液不含有磨粒且不添加分散剂或生物缓冲液。

技术总结

本申请公开了一种抛光垫的制备方法及化学机械抛光方法,将制备的含有均匀分布的磨粒的胶体倒在抛光垫本体的表面,将含有抛光垫本体和胶体一起加热,并对涂覆有胶体的抛光垫本体进行干燥,最终在抛光垫本体的表面形成胶状磨粒。在干燥过程中,用物体压在抛光垫本体表面,使抛光垫本体表面的磨粒分布均匀。本发明将均匀分布的磨粒的胶体涂抹到抛光垫本体中,进行加热干燥,形成抛光垫,并利用此种抛光垫对反应膜进行研磨,磨粒在打磨时保持稳定和分散,杜绝了自由磨粒团聚现象的发生,同时胶体进行缓冲,也减轻了磨粒对晶片的损伤。

技术研发人员:高月,皮孝东,杨德仁

受保护的技术使用者:浙江大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!