锂电池回收锂液的除杂方法、纯化锂液与流程

本申请属于电池,尤其涉及一种锂电池回收锂液的除杂方法,以及一种纯化锂液。

背景技术:

1、在“碳达峰,碳中和”的大背景下,锂电行业得到了迅猛的发展,与此同时相关的原材料如锂等呈现出紧缺趋势。另一方面,大批量的锂电池也开始步入退役阶段,开发出针对锂电池高效低耗的回收工艺迫在眉睫。当前针对三元锂电池、磷酸铁锂电池等中锂的回收主要采用火法冶炼和湿法浸出两种工艺路线,无论哪一种最终都将输出锂液,通常该溶液中会含有镍、钴、锰、铁等杂质。此外,因为电解液中六氟磷酸锂等的分解,该锂液中通常还含有氟。

2、目前,针对锂液中的镍、钴、锰、铁等杂质的回收工艺主要采用萃取剂萃取,或者加入氢氧化钠生成沉淀去除。针对锂液中氟的去除主要是采用锆基除氟剂进行吸附处理,或者使用铝盐混凝剂在水中吸附氟离子并形成絮状沉淀,达到去除氟的目的。然而,现有技术存在以下技术问题:1、萃取工艺流程复杂且会增加废水中的化学需氧量(cod),额外增加了处理成本;2、采用氢氧化钠沉淀镍钴锰等会大量增加溶液中的钠离子,易与硫酸根形成硫酸钠沉淀,堵塞管道,且该方法对除氟几乎没有效果;3、使用传统钙法除氟会引入钙杂质;4、除氟剂成本高,且回收利用过程会产生大量洗涤水;5、锆基除氟剂的使用对溶液ph有要求,且对镍钴锰等杂质效果不佳。

技术实现思路

1、本申请的目的在于提供一种锂电池回收锂液的除杂方法,以及一种纯化锂液,旨在一定程度上解决现有对锂电池回收锂液的预处理方法流程复杂,处理剂效果单一,综合除杂效果不佳,成本高,且可能引入其他杂质的问题。

2、为实现上述申请目的,本申请采用的技术方案如下:

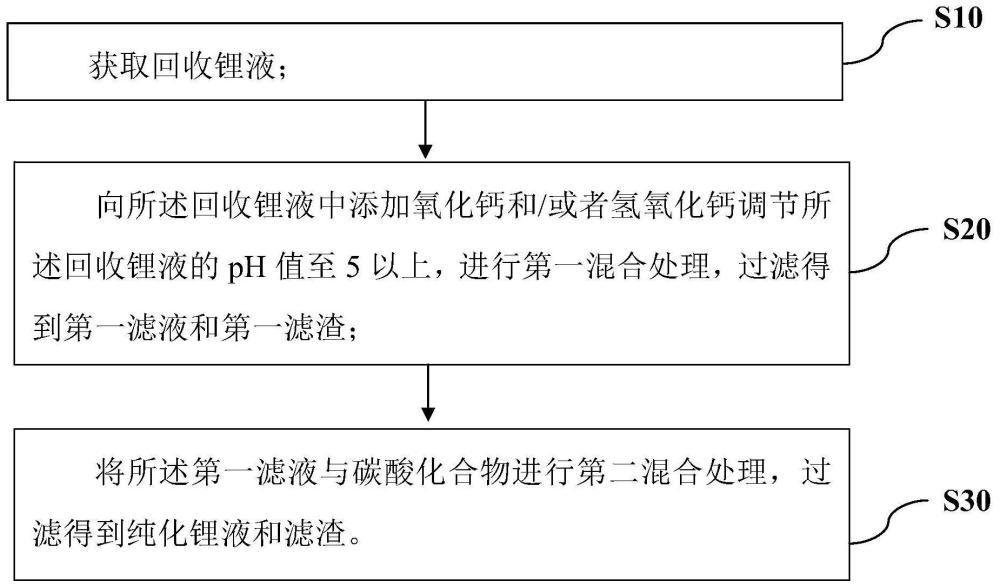

3、第一方面,本申请提供一种锂电池回收锂液的除杂方法,包括以下步骤:

4、获取回收锂液;

5、向所述回收锂液中添加氧化钙和/或者氢氧化钙调节所述回收锂液的ph值至5以上,进行第一混合处理,过滤得到第一滤液和第一滤渣;

6、将所述第一滤液与碳酸化合物进行第二混合处理,过滤得到纯化锂液和滤渣。

7、进一步地,获取所述回收锂液的方法包括:对锂离子电池进行火法冶炼处理或者湿法浸出处理,得到所述回收锂液。

8、进一步地,所述碳酸化合物包括碳酸、可溶性碳酸盐中的至少一种。

9、进一步地,所述可溶性碳酸盐包括碳酸钾、碳酸钠、碳酸铵中的至少一种。

10、进一步地,所述回收锂液中,锂离子的浓度为4~5.5g/l,镍离子的浓度为4~5g/l,钴离子的浓度为3~4g/l,锰离子的浓度为12~13g/l,氟离子的浓度为0.1~0.3g/l,钙离子的浓度为0.1~0.2g/l,硫酸根的浓度为40~100g/l。

11、进一步地,所述第一混合处理的条件包括:在温度为10~40℃的条件下搅拌1~3小时。

12、进一步地,所述氧化钙和所述氢氧化钙的总质量为沉淀所述回收锂液中镍离子、钴离子、锰离子和氟离子所需理论用量的0.8~2.5倍。

13、进一步地,在转速为200~400r/min的条件下,向所述回收锂液中添加所述氧化钙和/或所述氢氧化钙。

14、进一步地,所述第二混合处理的条件包括:在温度为10~40℃的条件下混合反应1~3小时。

15、进一步地,所述碳酸化合物的用量为沉淀所述第一滤液中钙离子所需理论用量的2~6倍。

16、进一步地,采用所述氧化钙和所述氢氧化钙总用量1~5倍的水对所述第一滤渣进行清洗,洗液返回至所述第一滤液。

17、进一步地,采用所述碳酸化合物总用量1~5倍的水对所述滤渣进行清洗,洗液返回至所述纯化锂液。

18、进一步地,所述纯化锂液中,锂离子的损失率低于0.2wt%,镍离子的去除率不低于99.9wt%,钴离子的去除率不低于99.9wt%,锰离子的去除率不低于99.9wt%,氟离子的去除率达到94.1wt%,钙离子的去除率不低于94.3wt%。

19、第二方面,本申请提供一种纯化锂液,所述纯化锂液采用上述的锂电池回收锂液的除杂方法制得。

20、进一步地,所述纯化锂液中,镍离子的浓度低于0.0008g/l,钴离子的浓度低于0.0001g/l,锰离子的浓度低于0.0001g/l,氟离子的浓度低于0.01g/l,钙离子的浓度低于0.013g/l。

21、本申请第一方面提供的锂电池回收锂液的除杂方法,工艺简单,添加的氧化钙或氢氧化钙处理剂可同时去除回收锂液中金属离子、氟离子、硫酸根等杂质离子,综合除杂效果好,不会额外引入过多的杂质离子;并且调节溶液ph削弱后期沉淀锂时阴离子的水解,有利于减少沉锂剂的用量,提高沉锂效率。具体地,获取锂电池回收锂液后,向所述回收锂液中添加氧化钙和/或者氢氧化钙调节所述回收锂液的ph值至5以上,在第一混合处理过程中,添加的氧化钙会与水反应生成氢氧化钙。添加或生成的氢氧化钙在水中的溶度积低,约为5.5*10-6mol/l,在水中属于微溶物质。当回收锂液体系中氢氧化钙的含量高于溶解度时,部分氢氧化钙会溶解成钙离子和氢氧根离子,因此回收锂液中同时存在氢氧化钙及其溶解产生的ca2+与oh-。溶解产生的oh-会使回收锂液的ph值升高。当回收锂液的ph值升高至5以上时,镍钴锰等金属离子溶解度迅速下降,以氢氧化镍、氢氧化钴、氢氧化锰等氢氧化物的形式沉淀下来;而钙离子会与回收锂液中氟离子和硫酸根离子结合生成氟化钙沉淀或硫酸钙沉淀。通过过滤即可分离去除回收锂液中金属沉淀、氟化钙沉淀、硫酸钙沉淀、以及过量的氢氧化钙沉淀,降低回收锂液中镍钴锰等金属离子的浓度,纯化回收锂液;同时降低氟离子和硫酸根离子的浓度,避免后期回收锂液中硫酸钠浓度过高引发结晶析出堵塞管道的问题。然后,将第一滤液与碳酸化合物进行第二混合处理,依据碳酸钙的溶度积远远小于碳酸锂的特点,通过加入碳酸化合物对第一滤液中引入的钙离子予以沉淀去除。同时,碳酸根的引入也能够对镍钴锰等金属离子予以深度去除。过滤即可得到预除杂后的纯化锂液。

22、本申请第二方面提供的纯化锂液,由于该纯化锂液采用上述的锂电池回收锂液的除杂方法制得,对锂源回收效率高,锂损失率低于0.2wt%,对镍钴锰等金属杂质离子去除效率高,达到99.9wt%以上,对氟离子的去除率也达到94.1wt%,钙离子的去除率不低于94.3wt%。因而,该纯化锂液杂质含量低,锂源纯度高,回收利用价值大。

技术特征:

1.一种锂电池回收锂液的除杂方法,其特征在于,包括以下步骤:

2.如权利要求1所述的锂电池回收锂液的除杂方法,其特征在于,获取所述回收锂液的方法包括:对锂离子电池进行火法冶炼处理或者湿法浸出处理,得到所述回收锂液;

3.如权利要求2所述的锂电池回收锂液的除杂方法,其特征在于,所述回收锂液中,锂离子的浓度为4~5.5g/l,镍离子的浓度为4~5g/l,钴离子的浓度为3~4g/l,锰离子的浓度为12~13g/l,氟离子的浓度为0.1~0.3g/l,钙离子的浓度为0.1~0.2g/l,硫酸根的浓度为40~100g/l;

4.如权利要求1~3任一项所述的锂电池回收锂液的除杂方法,其特征在于,所述第一混合处理的条件包括:在温度为10~40℃的条件下搅拌1~3小时。

5.如权利要求4所述的锂电池回收锂液的除杂方法,其特征在于,所述氧化钙和所述氢氧化钙的总质量为沉淀所述回收锂液中镍离子、钴离子、锰离子和氟离子所需理论用量的0.8~2.5倍;

6.如权利要求1或5所述的锂电池回收锂液的除杂方法,其特征在于,所述第二混合处理的条件包括:在温度为10~40℃的条件下混合反应1~3小时;

7.如权利要求6所述的锂电池回收锂液的除杂方法,其特征在于,采用所述氧化钙和所述氢氧化钙总用量1~5倍的水对所述第一滤渣进行清洗,洗液返回至所述第一滤液;

8.如权利要求7所述的锂电池回收锂液的除杂方法,其特征在于,所述纯化锂液中,锂离子的损失率低于0.2wt%,镍离子的去除率不低于99.9wt%,钴离子的去除率不低于99.9wt%,锰离子的去除率不低于99.9wt%,氟离子的去除率达到94.1wt%,钙离子的去除率不低于94.3wt%。

9.一种纯化锂液,其特征在于,所述纯化锂液采用如权利要求1~8任一项所述的锂电池回收锂液的除杂方法制得。

10.如权利要求9所述的纯化锂液,其特征在于,所述纯化锂液中,镍离子的浓度低于0.0008g/l,钴离子的浓度低于0.0001g/l,锰离子的浓度低于0.0001g/l,氟离子的浓度低于0.01g/l,钙离子的浓度低于0.013g/l。

技术总结

本申请属于电池技术领域,尤其涉及一种锂电池回收锂液的除杂方法,以及一种纯化锂液。其中,锂电池回收锂液的除杂方法,包括步骤:获取回收锂液;向回收锂液中添加氧化钙和/或者氢氧化钙调节回收锂液的pH值至5以上,进行第一混合处理,过滤得到第一滤液和第一滤渣;将第一滤液与碳酸化合物进行第二混合处理,过滤得到纯化锂液和滤渣。本申请锂电池回收锂液的除杂方法,工艺简单,添加的氧化钙或氢氧化钙处理剂可同时去除回收锂液中金属离子、氟离子、硫酸根等杂质离子,综合除杂效果好,不会额外引入过多的杂质离子;并且调节pH削弱了后期沉淀锂时阴离子的水解,有利于减少沉锂剂的用量,提高沉锂效率。

技术研发人员:张玉超,韩子柯,贺凯,王斌

受保护的技术使用者:衢州华友钴新材料有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!