一种合金钢表面耐磨涂层及其制备方法与流程

本发明属于金属表面改性,涉及一种合金钢表面耐磨涂层及其制备方法。

背景技术:

1、石油天然气、煤炭、矿山开采领域多数机械设备在使用过程中发生表面磨损破坏,从而导致整个构件的失效,其中表面磨损占比较高,主要因为构件在高压、高速等恶劣工况下长期运转构件表面发生了磨损。所以需要构件内部具有高强高韧性,表面需要高耐磨性和耐腐蚀性。

2、目前,耐磨涂层的制备多采用热喷涂法、电子束熔覆、激光熔覆法和磁控溅射等方法。但这些方法所采用的设备昂贵,操作复杂,很难实现现场快速修复。

技术实现思路

1、本发明的目的在于解决现有技术中的问题,提供一种合金钢表面耐磨涂层及其制备方法,可以实现涂层与合金钢界面处达到冶金结合,明显改善合金钢的耐磨性能,为钻采装备安全运行提供保障。

2、为达到上述目的,本发明采用以下技术方案予以实现:

3、一种合金钢表面耐磨涂层的制备方法,包括以下步骤:

4、按比例取ni-cr-w-c合金粉末和b4c颗粒,加入水玻璃,搅拌均匀,制得涂层混合物;

5、将制得的涂层混合物压制成预涂层后烘干,将预涂层和合金钢基材进行预热;

6、对预热后的预涂层和合金钢基材进行氩弧熔覆处理,制得合金钢表面耐磨涂层。

7、进一步的,所述ni-cr-w-c合金粉末中各成分的质量百分比为ni:58%~63%、cr:15%~21%、w:13%~16%、c:4%~6%,所述ni-cr-w-c合金粉末的粒度为200目。

8、进一步的,所述称量的b4c颗粒质量为ni-cr-w-c合金粉末质量的0~8.5%,所述水玻璃溶液加入量与ni-cr-w-c合金粉末的加入量之比(v:m)为0.05~1:4,浓度为饱和水玻璃溶液。

9、进一步的,所述合金钢基材中各成分的质量百分比为c:0.39%、si:0.22%、mn:0.57%、cr:1.02%、ni:0.21%、p:0.018%、s:0.009%、cu:0.20%、mo:0.08%、余量的fe。

10、进一步的,所述合金钢基材还进行表面预处理,具体为采用角磨机对合金钢基材表面的油污和锈迹进行清理。

11、进一步的,所述预涂层的制备采用液压机压制成型,压力为5~8kn,所述压制的预涂层放置在自然通风条件下成型,所述预涂层的烘干处理采用烘干炉,烘干温度为120~200℃。

12、进一步的,所述合金钢基材与预涂层的预热处理采用烘干炉,预热温度为100~200℃。

13、进一步的,所述氩弧熔覆处理采用氩弧焊机,所述氩弧焊机的电流为150~200a,氩气流量为4~8l/min。

14、进一步的,所述氩弧熔覆处理过程通过导轨和自动行走小车控制氩弧熔覆速度和方向,所述自动行走小车的行走速度为50~90mm/min。

15、采用所述制备方法制得的一种合金钢表面耐磨涂层。

16、与现有技术相比,本发明具有以下有益效果:

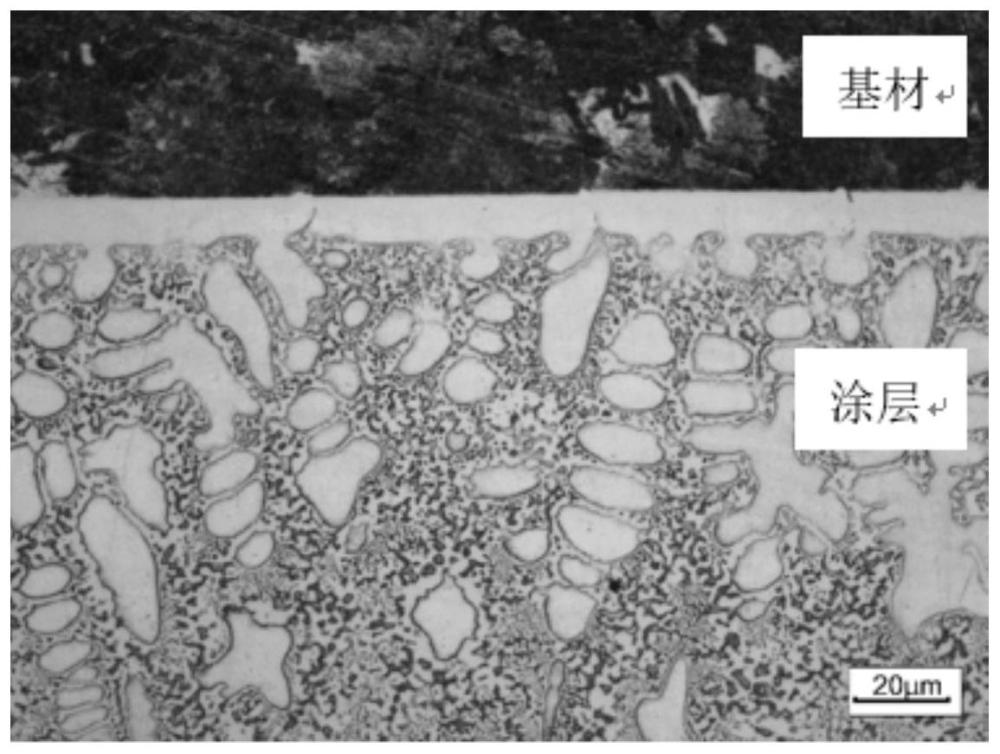

17、本发明提供一种合金钢表面耐磨涂层的制备方法,采用氩弧熔覆技术将耐磨预涂层熔化,使预涂层与基材合金钢表面形成冶金结合,在合金钢表面熔覆一层含b4c颗粒的耐磨合金涂层。氩弧熔覆热量集中,整个熔覆过程在氩气保护氛围中完成,加热与冷却过程基本无氧化现象。该方法充分利用了氩弧熔覆的惰性气体保护能力和电弧热,使含b4c颗粒的预涂层加热熔化并形成熔池,部分合金钢基材与熔化的预涂层形成金属溶液,发生化学冶金反应,然后快速凝固,获得与合金钢基材呈良好冶金结合的熔覆涂层。通过合理增加b4c颗粒的添加量,使合金钢表面形成一层成形性良好的耐磨涂层,界面处的结合强度高。氩弧热量集中,设备价格低,便于自动化和手动操作,灵活性高,对涂层和合金钢基材都具有保护性,通过对基材表面进行改性,既不改变构件内部的塑韧性,又可以明显提高基材表面的耐磨性,并且可以对基材表面磨损处进行快速修复,为钻采装备安全运行提供保障。

技术特征:

1.一种合金钢表面耐磨涂层的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种合金钢表面耐磨涂层的制备方法,其特征在于,所述ni-cr-w-c合金粉末中各成分的质量百分比为ni:58%~63%、cr:15%~21%、w:13%~16%、c:4%~6%,所述ni-cr-w-c合金粉末的粒度为200目。

3.根据权利要求1所述的一种合金钢表面耐磨涂层的制备方法,其特征在于,所述b4c颗粒质量为ni-cr-w-c合金粉末质量的0~8.5%,所述水玻璃溶液加入量与ni-cr-w-c合金粉末的加入量之比(v:m)为(0.05~1):4,浓度为饱和水玻璃溶液。

4.根据权利要求1所述的一种合金钢表面耐磨涂层的制备方法,其特征在于,所述合金钢基材(3)中各成分的质量百分比为c:0.39%、si:0.22%、mn:0.57%、cr:1.02%、ni:0.21%、p:0.018%、s:0.009%、cu:0.20%、mo:0.08%、余量的fe。

5.根据权利要求1所述的一种合金钢表面耐磨涂层的制备方法,其特征在于,所述合金钢基材(3)还进行表面预处理,具体为采用角磨机对合金钢基材(3)表面的油污和锈迹进行清理。

6.根据权利要求1所述的一种合金钢表面耐磨涂层的制备方法,其特征在于,所述预涂层(4)的制备采用液压机压制成型,压力为5~8kn,所述压制的预涂层(4)放置在自然通风条件下成型,所述预涂层(4)的烘干处理采用烘干炉,烘干温度为120~200℃。

7.根据权利要求1所述的一种合金钢表面耐磨涂层的制备方法,其特征在于,所述合金钢基材(3)与预涂层(4)的预热处理采用烘干炉,预热温度为100~200℃。

8.根据权利要求1所述的一种合金钢表面耐磨涂层的制备方法,其特征在于,所述氩弧熔覆处理采用氩弧焊机(5),所述氩弧焊机(5)的电流为150~200a,氩气流量为4~8l/min。

9.根据权利要求1所述的一种合金钢表面耐磨涂层的制备方法,其特征在于,所述氩弧熔覆处理过程通过导轨(1)和自动行走小车(2)控制氩弧熔覆速度和方向,所述自动行走小车(2)的行走速度为50~90mm/min。

10.采用权利要求1~9任一项所述制备方法制得的一种合金钢表面耐磨涂层。

技术总结

本发明公开了一种合金钢表面耐磨涂层及其制备方法,包括以下步骤:按比例称量Ni‑Cr‑W‑C合金粉末和B<subgt;4</subgt;C颗粒,混合均匀,加入饱和水玻璃溶液,搅拌均匀,制得涂层混合物;对合金钢基材表面进行预处理;将制得的涂层混合物压制成预涂层后烘干,将预涂层和基材进行预热;对预热后的预涂层和基材进行氩弧熔覆处理,制得合金钢表面耐磨涂层。采用氩弧熔覆技术将耐磨预涂层熔化,使预涂层与基材表面形成冶金结合。通过对基材表面进行改性,既不改变构件内部的塑韧性,又可以提高基材表面的耐磨性,并且可以对基材表面磨损处进行快速修复,为钻采装备安全运行提供保障。

技术研发人员:陈越峰,王俊,杨耀彬,李鑫,何小东,胡美娟,池强

受保护的技术使用者:中国石油天然气集团有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!