一种金刚石复合片强酸脱钴的生产装置及生产方法与流程

本发明涉及金刚石复合片强酸脱钴,具体涉及一种金刚石复合片强酸脱钴的生产装置及生产方法。

背景技术:

1、目前对金刚石复合片进行脱钴的方式主要通过将金刚石复合片放入模具,模具中注入脱钴液,再将模具经过高温加速脱钴反应,但是在一些现有技术中,金刚石复合片通过卡具固定在溶液槽上方,使金刚石复合片的复合层浸入溶液槽的脱钴液中,在静置状态下完成脱钴过程,这个过程中金刚石复合片与卡具之间会有间隙可能会让强酸进入腐蚀硬质合金(金刚石复合片上由卡具进行固定的部分为硬质合金基本部位,需要脱钴的复合层会露出在卡具外),虽然有些会采用安装密封圈在间隙中进行阻挡强酸进入,当密封圈是由合金制成的,就会导致在安装密封圈时让密封圈与金刚石复合片之间产生硬磨擦让金刚石复合片受损,而且在装夹金刚石复合片之后要对密封圈进行安装,在卸下金刚石复合片之前要先进行密封圈的拆卸,需要将密封圈进行反复拆卸和安装,会变得让金刚石复合片的装夹过程和拆卸过程变得繁琐,要是使用橡胶制成的密封圈,虽然可以无需事先拆除密封圈,就可以将金刚石复合片强行拆卸下来,也可以直接在已经装好密封圈的夹具中直接塞入金刚石复合片,无需将密封圈反复拆卸安装就能装夹和卸下金刚石复合片,但是又会由于容易被强酸腐蚀损坏而起不到防护效果。

技术实现思路

1、(1)要解决的技术问题

2、本发明的目的在于克服现有技术的不足,适应现实需要,提供一种能够将间隙堵住防止强酸进入又能便于装夹和拆卸的一种金刚石复合片强酸脱钴的生产装置及生产方法,以解决上述技术问题。

3、(2)技术方案

4、为了实现本发明的目的,本发明所采用的技术方案为:

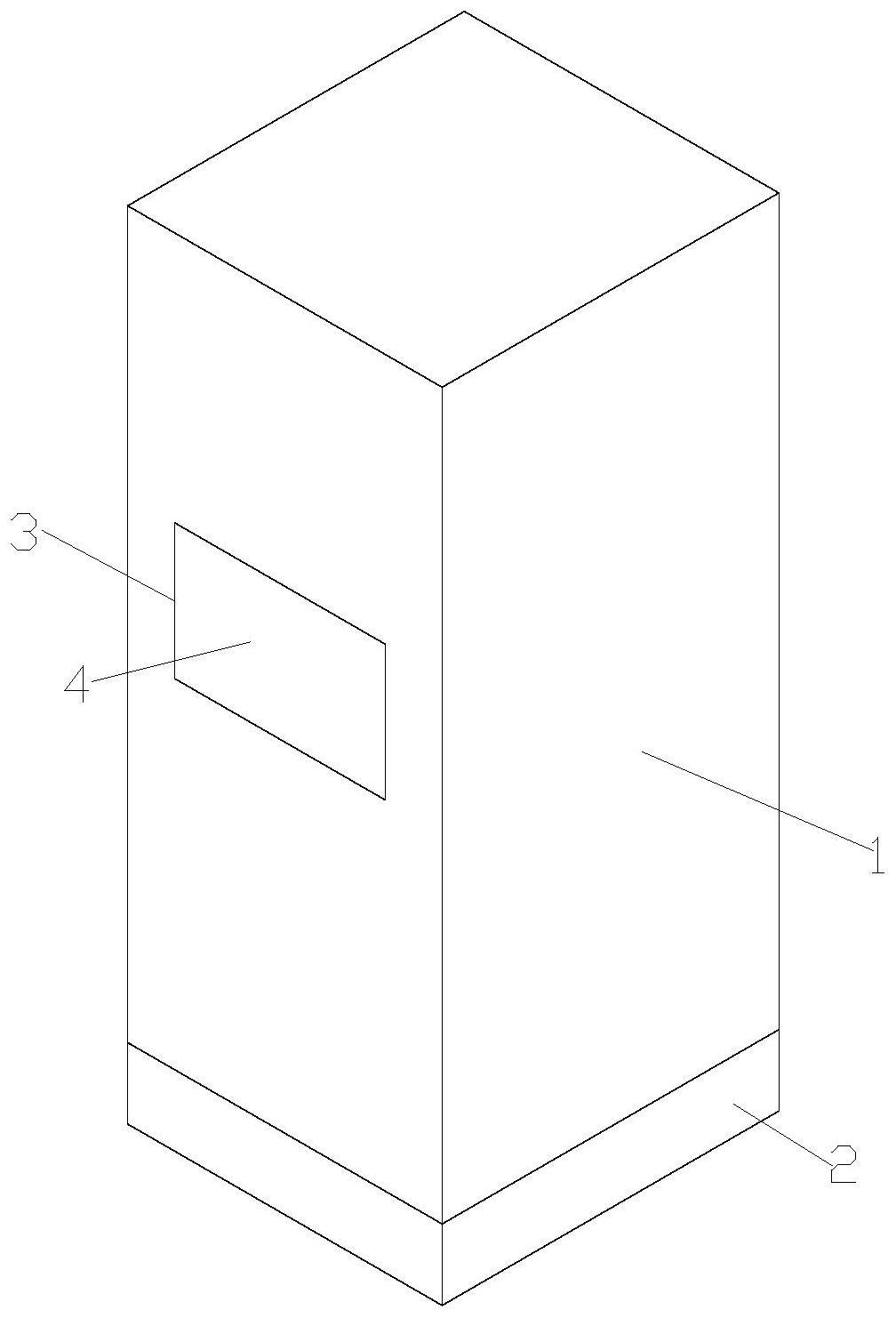

5、一种金刚石复合片强酸脱钴的生产装置,包括工作箱体,所述工作箱体底部固定设置有一加热器,所述工作箱体侧面设置有一进料口,所述进料进口上设置有一电控门,所述工作箱体内底部固定设置有第一液压缸,所述第一液压缸的活塞杆上固定设置有一可在工作箱体内往复移动的下料板.所述下料板的底部沿下料板的长度方向均匀分布有多个夹物组件,所述下料板的一侧侧部设置有第一挡位组件,所述下料板的另一侧侧部设置有第二挡位组件。

6、所述第一挡位组件包括固定设置在所述下料板的一侧侧部的两个第二液压缸,所述两个第二液压缸的活塞杆上设置有一可往复移动的第一挡块,所述第二挡位组件包括固定设置在所述下料板的另一侧侧部的两个第三液压缸,所述两个第三液压缸的活塞杆固定设置有一可往复移动的第二挡块,所述第一挡块靠近所述夹物组件的一侧设置有第一半圆槽,所述第二挡块靠近所述夹物组件的一侧设置有第二半圆槽,当所述第一挡块和所述第二挡块接触时,所述第一半圆槽的内壁和所述第二半圆槽的内壁接触形成整圆槽。

7、所述第一挡块内设置有一传动腔,所述传动腔内设置有一可往复移动的移动块,所述第二液压缸与所述移动块固定连接,所述移动块与所述传动腔靠近所述第二液压缸的一侧内壁之间固定设置有一拉簧,所述夹物组件包括转动连接在所述下料板底部的安装轴,所述安装轴远离所述下料板的一端固定设置有一定位管,定位管底部固定设置有一磁铁,所述安装轴上固定设置有一旋转齿轮,所述安装轴套设有第一扭簧,所述第一扭簧的一端固定设置在安装轴上,另一端固定设置在所述下料板上。

8、所述夹物组件还包括固定设置在所述移动块上的配合块,所述配合块可往复移动地穿出所述传动腔,所述配合块沿长度方向均匀分布有多个齿组件。

9、所述齿组件包括固定设置在所述配合块侧面上的安装板,所述安装板转动设置有一转动轴,所述转动轴固定设置有一啮合齿,所述转动轴套设有第二扭簧,所述第二扭簧的一端固定设置在转动轴上,另一端固定设置在安装板上,所述配合块固定设置有抵杆,当所述配合块朝远离所述第二液压缸的方向移动时,所述抵杆会抵住所述啮合齿不让所述啮合齿转动。

10、所述第一半圆槽内壁设置有第一半圆环形槽,所述第二半圆槽内壁设置有第二半圆环形槽,所述第一半圆环形槽内设置有一可在所述第一半圆环形槽内往复移动的第一夹持块,所述第二半圆环形槽内设置有一可在所述第二半圆环形槽内往复移动的第二夹持块。

11、所述定位管的外表面两侧分别固定设置有第一定位块和第二定位块,所述第一夹持块靠近所述定位管的一侧侧面设置有一与所述第一定位块相配合的第一卡槽,所述第二夹持块靠近所述定位管的一侧侧面设置有一与所述第二定位块相配合的第二卡槽。

12、所述第一半圆环形槽和所述第二半圆环形槽内涂有润滑油。

13、所述定位管的内径设置为比待加工的金刚石复合片的最大外径大1-2mm。

14、一种金刚石复合片强酸脱钴生产方法,采用上述的一种金刚石复合片强酸脱钴的生产装置,包括如下步骤:

15、s1、首先在工作箱体内放入强酸,通过将每个夹物组件内放入金刚石复合片;

16、s2、启动加热器将强酸进行加热到90℃,再通过第一液压缸启动将金刚石复合片浸入强酸中进行脱钴;

17、s3、通过第一挡位组件和第二挡位组件将金刚石复合片进行防护。

18、有益效果:a、通过提前让第二挡块和第一挡块与金刚石复合片紧贴,能够避免在将金刚石复合片进入前强酸液中时液面会溅出强酸液通过定位管与复合片之间的间隙,和硬质合金层接触对硬质合金造成损伤,也能够避免金刚石复合片离开液面时被带出的强酸液进入定位管与金刚石复合片之间的间隙腐蚀硬质合金,而且在由于可以通过磁铁吸住金刚石复合片,因此能够让金刚石复合片与定位管内之间留有一1-2mm间隙,便于将金刚石复合片放入和取出。

19、b在脱钴完成后,启动第一液压缸带动金刚石复合片离开液面,然后两个第二液压缸继续启动推动啮合齿克服拉簧的阻力向远离两个第二液压缸的方向移动,直到当啮合齿与旋转齿轮分离时,旋转齿轮会在第一扭簧的作用下旋转进行复位,复位的同时旋转齿轮会带着金刚石复合片一起旋转,从而能够将金刚石复合片上残留的多余强酸液通过离心力尽可能甩出,避免将金刚石复合片取出时,残留的强酸液滴落到外侧设备上或操作者身上造成损失。

20、c、通过第二挡块和第一挡块先与金刚石复合片紧贴,再两个第二液压缸继续启动推动啮合齿克服拉簧的阻力向远离两个第二液压缸的方向移动,直到当啮合齿与旋转齿轮分离时,旋转齿轮会在第一扭簧的作用下旋转进行复位的设置,能够保证在通过离心力将强酸甩出时第二挡块和第一挡块是与金刚石复合片处于紧贴保护的状态,从而能够保证甩出的强酸液不会甩到定位管与复合片之间的间隙内对硬质合金进行腐蚀。

技术特征:

1.一种金刚石复合片强酸脱钴的生产装置,其特征在于:包括工作箱体(1),所述工作箱体(1)底部固定设置有一加热器(2),所述工作箱体(1)侧面设置有一进料口(3),所述进料进口(3)上设置有一电控门(4),所述工作箱体(1)内底部固定设置有第一液压缸(5),所述第一液压缸(5)的活塞杆上固定设置有一可在工作箱体(1)内往复移动的下料板(6).所述下料板(6)的底部沿下料板(6)的长度方向均匀分布有多个夹物组件(7),所述下料板(6)的一侧侧部设置有第一挡位组件(8),所述下料板(6)的另一侧侧部设置有第二挡位组件(9)。

2.如权利要求1所述的金刚石复合片强酸脱钴的生产装置,其特征在于:所述第一挡位组件(8)包括固定设置在所述下料板(6)的一侧侧部的两个第二液压缸(80),所述两个第二液压缸(80)的活塞杆上设置有一可往复移动的第一挡块(81),所述第二挡位组件(9)包括固定设置在所述下料板(6)的另一侧侧部的两个第三液压缸(91),所述两个第三液压缸(91)的活塞杆固定设置有一可往复移动的第二挡块(92),所述第一挡块(81)靠近所述夹物组件的一侧设置有第一半圆槽(93),所述第二挡块(92)靠近所述夹物组件的一侧设置有第二半圆槽(94),当所述第一挡块(81)和所述第二挡块(92)接触时,所述第一半圆槽(93)的内壁和所述第二半圆槽(94)的内壁接触形成整圆槽。

3.如权利要求2所述的金刚石复合片强酸脱钴的生产装置,其特征在于:所述第一挡块(81)内设置有一传动腔(500),所述传动腔(500)内设置有一可往复移动的移动块(501),所述第二液压缸(80)与所述移动块(501)固定连接,所述移动块(501)与所述传动腔(500)靠近所述第二液压缸(80)的一侧内壁之间固定设置有一拉簧,所述夹物组件(7)包括转动连接在所述下料板(6)底部的安装轴(71),所述安装轴(71)远离所述下料板(6)的一端固定设置有一定位管(72),定位管(72)底部固定设置有一磁铁(73),所述安装轴(71)上固定设置有一旋转齿轮(74),所述安装轴(71)套设有第一扭簧,所述第一扭簧的一端固定设置在安装轴(71)上,另一端固定设置在所述下料板(6)上。

4.如权利要求1所述的金刚石复合片强酸脱钴的生产装置,其特征在于:所述夹物组件(7)还包括固定设置在所述移动块(501)上的配合块(75),所述配合块(75)可往复移动地穿出所述传动腔(500),所述配合块(75)沿长度方向均匀分布有多个齿组件。

5.如权利要求4所述的金刚石复合片强酸脱钴的生产装置,其特征在于:所述齿组件包括固定设置在所述配合块(75)侧面上的安装板(76),所述安装板(76)转动设置有一转动轴(77),所述转动轴(77)固定设置有一啮合齿(377),所述转动轴(77)套设有第二扭簧,所述第二扭簧的一端固定设置在转动轴(77)上,另一端固定设置在安装板(76)上,所述配合块(75)固定设置有抵杆(801),当所述配合块(75)朝远离所述第二液压缸(80)的方向移动时,所述抵杆(801)会抵住所述啮合齿(377)不让所述啮合齿(377)转动。

6.如权利要求2所述的金刚石复合片强酸脱钴的生产装置,其特征在于:所述第一半圆槽(93)内壁设置有第一半圆环形槽(600),所述第二半圆槽(94)内壁设置有第二半圆环形槽(601),所述第一半圆环形槽(600)内设置有一可在所述第一半圆环形槽(600)内往复移动的第一夹持块(602),所述第二半圆环形槽(601)内设置有一可在所述第二半圆环形槽(601)内往复移动的第二夹持块(603)。

7.如权利要求6所述的金刚石复合片强酸脱钴的生产装置,其特征在于:所述定位管(72)的外表面两侧分别固定设置有第一定位块(604)和第二定位块(605),所述第一夹持块(602)靠近所述定位管(72)的一侧侧面设置有一与所述第一定位块(604)相配合的第一卡槽(608),所述第二夹持块(603)靠近所述定位管(72)的一侧侧面设置有一与所述第二定位块(605)相配合的第二卡槽(609)。

8.如权利要求7所述的金刚石复合片强酸脱钴的生产装置,其特征在于:所述第一半圆环形槽(600)和所述第二半圆环形槽(601)内涂有润滑油。

9.如权利要求7所述的金刚石复合片强酸脱钴的生产装置,其特征在于:如权利要求8所述的金刚石复合片强酸脱钴的生产装置,其特征在于:所述定位管(72)的内径设置为比待加工的金刚石复合片的最大外径大1-2mm。

10.一种金刚石复合片强酸脱钴生产方法,采用权利要求1所述的一种金刚石复合片强酸脱钴的生产装置,其特征在于,包括如下步骤:所述定位管(72)的内径设置为比待加工的金刚石复合片的最大外径大1-2mm。

技术总结

一种金刚石复合片强酸脱钴的生产装置及生产方法,包括工作箱体,所述工作箱体底部固定设置有一加热器,所述工作箱体侧面设置有一进料口,所述进料进口上设置有一电控门,所述工作箱体内底部固定设置有第一液压缸,所述第一液压缸的活塞杆上固定设置有一可在工作箱体内往复移动的下料板.所述下料板的底部沿下料板的长度方向均匀分布有多个夹物组件,所述下料板的一侧侧部设置有第一挡位组件,所述下料板的另一侧侧部设置有第二挡位组件。

技术研发人员:申建中,魏芝勇,鄂世举,李林卫,蓝弋佳,范俊斌

受保护的技术使用者:金华中烨超硬材料有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!