一种高硬金属产品内螺纹成型方法与流程

1.本发明涉及一种高硬金属产品内螺纹成型方法,特别涉及高硬度材质(hrc大于60)内螺纹的成型方法,属于机械成型领域。

背景技术:

2.在零件成型过程中,螺纹的成型是非常重要的一个环节,螺纹的质量及精度是保证零件装配关系的前提。特别是旋转零件的螺纹加工,关系到旋转件的运行平稳性等,如叶轮轴孔内螺纹成型,一般的材质内螺纹可通过钻孔攻丝、冷挤压或铣削加工。而对于一些特殊工况下使用的叶轮,如某高铬合金材质加工的叶轮,其硬度大于60hrc,甚至更高,一般的内螺纹的成型方法就很难实现,或加工效率很低,刀具损耗大,且螺纹易出现乱牙、崩牙、牙型不完全等质量问题。

技术实现要素:

3.本发明的目的是为了解决高硬材质(hrc大于60)内螺纹的成型问题。而提供的一种高硬金属产品内螺纹成型方法。

4.本发明的目的是通过以下技术方案实现的:

5.本发明的一种高硬金属产品内螺纹成型方法,具体制备步骤如下:

6.1)加工低硬度金属套筒,所述低硬度金属套筒为内径与待加工产品内螺纹直径相匹配的筒形件,所述低硬度金属套筒采用熔点高于待加工产品材料的金属加工而成;

7.2)将低硬度金属套筒的内腔填充树脂砂芯,使其二者固化成型;

8.3)加工铸造型腔与待加工产品外形相匹配的铸造装置,并将内腔填充有树脂砂芯的低硬度金属套筒安装在铸造装置的铸造型腔中,使低硬度金属套筒的内壁与待加工产品内螺纹加工位置对正;

9.4)将熔化的高硬金属材料浇注在铸造装置的铸造型腔内,使高硬金属材料固化后与低硬度金属套筒的外壁固连成一体;

10.5)取出铸造件后,对低硬度金属套筒的内壁进行螺纹加工,再经过热处理后,得到与目标产品。

11.所述低硬度金属套筒采用硬度不超过35hrc不锈钢材料加工而成。

12.所述低硬度金属套筒的侧壁设有圆周均布的定位键结构,提高高硬金属材料与所述低硬度金属套筒的固化效果。

13.所述步骤5中对低硬度金属套筒的螺纹加工为钻孔攻丝、冷挤压或铣削加工。

14.有益效果:

15.本发明的螺纹成型方法,使高硬材质(hrc大于60)产品内螺纹的成型成为可能,并保证了零件内螺纹加工精度和生产效率。本发明的螺纹成型方法采用低硬度金属套筒与高硬材质产品拼接的结构,保证了螺纹成型准确性和现场可操作性,使零件铸造操作过程和内螺纹加工过程变得省力可控高效。

附图说明

16.图1为低硬度金属套筒的结构示意图,

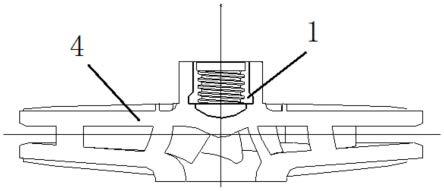

17.图2为铸造过程中铸造装置与低硬度金属套筒结合示意图;

18.图3为本发明方法铸造后叶轮产品结构示意图;

19.图中,1-低硬度金属套筒,2-树脂砂芯,3-铸造装置,

具体实施方式

20.下面结合附图和实施例对本发明的内容作进一步描述。

21.实施例

22.已加工某高铬合金材质的叶轮为例,具体制备步骤如下:

23.1)加工低硬度金属套筒1,所述低硬度金属套筒为内径与待加工叶轮内螺纹直径相匹配的筒形件,所述低硬度金属套筒采用35hrc不锈钢材料加工而成;

24.其中,图1为低硬度金属套筒的结构示意图,所述低硬度金属套筒的侧壁设有圆周均布的定位键结构,

25.2)将低硬度金属套筒的内腔填充树脂砂芯,使其二者固化成型;

26.3)加工铸造型腔与待加工叶轮外形相匹配的铸造装置,并将内腔填充有树脂砂芯的低硬度金属套筒安装在铸造装置的铸造型腔中,使低硬度金属套筒的内壁与待加工叶轮内螺纹加工位置对正;

27.图2为铸造过程中铸造装置与低硬度金属套筒结合示意图;

28.4)将熔化的高铬合金材料4浇注在铸造装置3的铸造型腔内,使高硬金属材料4固化后与低硬度金属套筒1的外壁固连成一体;

29.5)取出铸造件后,对低硬度金属套筒的内壁进行螺纹机加工,再经过热处理后,得到与目标产品。图3为本发明方法铸造后叶轮产品结构示意图。

技术特征:

1.一种高硬金属产品内螺纹成型方法,其特征是具体制备步骤如下:1)加工低硬度金属套筒,所述低硬度金属套筒为内径与待加工产品内螺纹直径相匹配的筒形件,所述低硬度金属套筒采用熔点高于待加工产品材料的金属加工而成;2)将低硬度金属套筒的内腔填充树脂砂芯,使其二者固化成型;3)加工铸造型腔与待加工产品外形相匹配的铸造装置,并将内腔填充有树脂砂芯的低硬度金属套筒安装在铸造装置的铸造型腔中,使低硬度金属套筒的内壁与待加工产品内螺纹加工位置对正;4)将熔化的高硬金属材料浇注在铸造装置的铸造型腔内,使高硬金属材料固化后与低硬度金属套筒的外壁固连成一体;5)取出铸造件后,对低硬度金属套筒的内壁进行螺纹加工,再经过热处理后,得到与目标产品。2.如权利要求1所述的一种高硬金属产品内螺纹成型方法,其特征是:所述低硬度金属套筒的侧壁设有圆周均布的定位键结构。3.如权利要求1或2所述的一种高硬金属产品内螺纹成型方法,其特征是:所述低硬度金属套筒采用硬度不超过35hrc不锈钢材料加工而成。4.如权利要求1或2所述的一种高硬金属产品内螺纹成型方法,其特征是:所述步骤5中对低硬度金属套筒的螺纹加工为钻孔攻丝、冷挤压或铣削加工。

技术总结

本发明公开了一种高硬金属产品内螺纹成型方法,该方法为:先加工低硬度金属套筒,并将低硬度金属套筒的内腔填充树脂砂芯,使其二者固化成型;所述低硬度金属套筒采用熔点高于待加工产品材料的金属加工而成;然后将内腔填充有树脂砂芯的低硬度金属套筒安装在铸造装置的铸造型腔中,使低硬度金属套筒的内壁与待加工产品内螺纹加工位置对正;将熔化的高硬金属材料浇注在铸造装置的铸造型腔内,使高硬金属材料固化后与低硬度金属套筒的外壁固连成一体;最后取出铸造件后,对低硬度金属套筒的内壁进行螺纹加工,再经过热处理后,得到与目标产品。本发明的螺纹成型方法,实现了高硬材质产品内螺纹的成型。产品内螺纹的成型。产品内螺纹的成型。

技术研发人员:田银良 郭彦龙 李鹏飞 刘云伟 易治华

受保护的技术使用者:襄阳五二五泵业有限公司

技术研发日:2022.09.30

技术公布日:2023/3/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1