数控高精度立式复合磨削中心X向山形导轨加工方法与流程

数控高精度立式复合磨削中心x向山形导轨加工方法

技术领域

1.本发明属于磨床设计技术领域,尤其涉及一种数控高精度立式复合磨削中心x向山形导轨加工方法。

背景技术:

2.数控立式磨床广泛应用于轴承、军工、机床等行业套类、盘轴类零件的加工,尤其是大型精密轴承加工不可或缺的关键设备。

3.为此我公司研制了数控高精度立式复合磨削中心。该机床采用了独特的大型斜床身布局,x向导轨更是具有区别于其它机床布局的的专有形式,x向导轨选用山形钢导轨和直线滚动导轨块的组合,进而使立柱移动精度更高。

4.但是山形导轨加工和装配难度较大,由于山形导轨截型尺寸较小,热处理时容易翘曲,需要将导轨分成多节,导轨山形截面尺寸加工一致性不好保证,装配时精度调整和对接接口难度很大。

5.数控高精度立式复合磨削中心x向导轨总长6米,需分成3段2米长导轨进行加工,待精加工后进行组装。

6.现有加工工艺路线如下:

7.1.钢导轨外协加工成型,各加工面预留0.2mm加工余量。

8.2.回厂进行精磨,我厂加工设备为mm7150,可加工导轨长度2米,利用导轨专用磨夹具,先磨削导轨底面,再以底面定位,分别磨削山行两侧表面,要求单根导轨块滚动面对底面平行度小于0.008mm,导轨块滚动面对侧定位面平行度小于0.01/1000mm,导轨块滚动面对称度允差0.01mm。

9.3.导轨拼接时按导轨字母顺序同字头端对接,接口处用0.02mm塞尺不得插入,导轨两侧面高度差小于0.003mm。装配精度要求导轨块滚动面直线度允差0.008/1000mm,全长0.04mm。

10.该工艺路线存在问题是:要磨削3根导轨,9个加工面,需进行9次装卡,山形两侧面平行度、对称度和尺寸一致性无法保证,装配时需反复刮研导轨安装面来满足导轨全长精度和接口接缝双重要求,给刮研工作造成一定难度。

技术实现要素:

11.针对现有技术存在的问题,本发明提供了一种数控高精度立式复合磨削中心x向山形导轨加工方法。

12.本发明是这样实现的,一种数控高精度立式复合磨削中心x向山形导轨加工方法,其特征在于,山形导轨为钢导轨,所述山形导轨由三段结构相同的钢导轨单体组成,每个钢导轨单体均有五个加工面,上述山形导轨的加工方法包括如下步骤:

13.步骤1、粗加工:每个钢导轨单体单独加工成型,且每个钢导轨单体的每个加工面均预留0.2mm加工余量;

14.步骤2、精磨:利用磨夹具将钢导单体固定的磨床上进行精磨削钢导轨单体的底面及侧定位面,且达到平面度0.006mm;

15.步骤3、将三段钢导轨单体顺序放置到床身导轨安装座的安装基面上,通过涂色法检验钢导轨单体的底面与床身导轨安装座的安装基面接触情况,修刮床身导轨安装座的安装基面保证钢导轨单体的底面与床身导轨安装座的安装基面接触接触80%以上;

16.步骤4、将钢导轨单体侧定位面贴紧床身侧定位面后,采用紧固螺栓逐一固定钢导轨单体到安装基面;

17.步骤5、将带有山形导轨的床身整体放置在磨床上,根据前、后床身对接面找正,精磨山形导轨两侧面,达到山形导轨滚动面直线度允差0.005/1000mm,全长0.03mm;

18.步骤6、调整磨床水平度,利用激光自准直仪检验山形导轨直线度,如不满足再次进行加工。

19.优选的,所述紧固螺栓应选择12.9级高强度螺栓。

20.本发明具有的优点和技术效果:

21.采用新的工艺路线方法不但提高了机床导轨的加工精度,而且仅需要保证导轨底面接触良好,通过导轨精磨加工就能保证整条导轨的装配精度,消除了由于导轨截型不一致造成的两山形面对接困难的问题,大幅减少了装配刮研工作量和难度,装配周期可以缩短14天左右。

附图说明

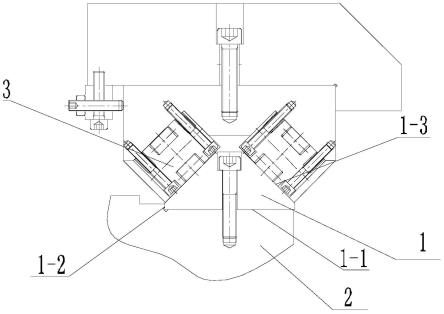

22.图1是本发明山形导轨安装结构示意图。

23.图中、1、山形导轨;1-1底面;1-2、侧定位面;1-3、导轨滚动面;2、床身导轨安装座;3、直线滚动导轨块。

具体实施方式

24.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

25.请参阅图1,一种数控高精度立式复合磨削中心x向山形导轨加工方法,山形导轨为钢导轨,请参阅图1,所述山形导轨1由三段结构相同的钢导轨单体组成,每个钢导轨单体均有五个加工面,分别为一个底面1-1,底面与床身导轨安装座的安装基面配合;两个侧定位立面1-2,侧定位立面与床身侧定位面配合以及两个倾斜的导轨滚动面1-3,装配后导轨滚动面1-3与直线滚动导轨块3配合;上述山形导轨的加工方法包括如下步骤:

26.步骤1、粗加工:每个钢导轨单体单独加工成型,且每个钢导轨单体的每个加工面均预留0.2mm加工余量;

27.步骤2、精磨:利用磨夹具将钢导单体固定的磨床上进行精磨削钢导轨单体的底面及侧定位面,且达到平面度0.006mm;精加工选用的设备仍采用我厂固有加工设备为mm7150;

28.步骤3、将三段钢导轨单体顺序放置到床身导轨安装座2的安装基面上,通过涂色法检验钢导轨单体的底面与床身导轨安装座的安装基面接触情况,修刮床身导轨安装座的

安装基面保证钢导轨单体的底面与床身导轨安装座的安装基面接触接触80%以上;

29.步骤4、将钢导轨单体侧定位面贴紧床身侧定位面后,采用紧固螺栓逐一固定钢导轨单体到安装基面;

30.步骤5、将带有山形导轨的床身整体放置在磨床上,根据前、后床身对接面找正,精磨山形导轨两侧面,达到山形导轨滚动面直线度允差0.005/1000mm,全长0.03mm;

31.步骤6、调整磨床水平度,利用激光自准直仪检验山形导轨直线度,如不满足再次进行加工。

32.优选的,所述紧固螺栓应选择12.9级高强度螺栓。

33.采用新的工艺路线方法,不但提高了机床导轨的加工精度,而且仅需要保证导轨底面接触良好,通过现有导轨精磨加工,不需要高精度加工设备就能保证整条导轨的装配精度,消除了由于导轨截型不一致造成的两山形面对接困难的问题,大幅减少了装配刮研工作量和难度,装配周期可以缩短14天左右。

34.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种数控高精度立式复合磨削中心x向山形导轨加工方法,其特征在于,山形导轨为钢导轨,所述山形导轨由三段结构相同的钢导轨单体组成,每个钢导轨单体均有五个加工面,上述山形导轨的加工方法包括如下步骤:步骤1、粗加工:每个钢导轨单体单独加工成型,且每个钢导轨单体的每个加工面均预留0.2mm加工余量;步骤2、精磨:利用磨夹具将钢导单体固定的磨床上进行精磨削钢导轨单体的底面及侧定位面,且达到平面度0.006mm;步骤3、将三段钢导轨单体顺序放置到床身导轨安装座的安装基面上,通过涂色法检验钢导轨单体的底面与床身导轨安装座的安装基面接触情况,修刮床身导轨安装座的安装基面保证钢导轨单体的底面与床身导轨安装座的安装基面接触接触80%以上;步骤4、将钢导轨单体侧定位面贴紧床身侧定位面后,采用紧固螺栓逐一固定钢导轨单体到安装基面;步骤5、将带有山形导轨的床身整体放置在磨床上,根据前、后床身对接面找正,精磨山形导轨两侧面,达到山形导轨滚动面直线度允差0.005/1000mm,全长0.03mm;步骤6、调整磨床水平度,利用激光自准直仪检验山形导轨直线度,如不满足再次进行加工。2.根据权利要1所述的数控高精度立式复合磨削中心x向山形导轨加工方法,其特征在于:所述紧固螺栓应选择12.9级高强度螺栓。

技术总结

本发明公开了一种数控高精度立式复合磨削中心X向山形导轨加工方法,所述山形导轨由三段结构相同的钢导轨单体组成,上其加工方法包括如下步骤:步骤1、粗加工:每个钢导轨单体单独加工成型;步骤2、精磨钢导轨单体:步骤3、将三段钢导轨单体顺序放置到床身导轨安装座的安装基面上,通过涂色法检验钢导轨单体的底面与床身导轨安装座的安装基面接触情况;步骤4、将钢导轨单体采用紧固螺栓逐一安装到安装基面;步骤5、精磨山形导轨两侧面;步骤6、利用激光自准直仪检验山形导轨直线度。采用新的工艺路线方法通过山形导轨精磨加工就能保证整条导轨的装配精度,消除了由于导轨截型不一致造成的两山形面对接困难的问题。造成的两山形面对接困难的问题。造成的两山形面对接困难的问题。

技术研发人员:冯毅 郑述国 王君 宋艳艳

受保护的技术使用者:天津第一机床有限公司

技术研发日:2022.10.20

技术公布日:2022/12/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1