一种高熵化等离子熔覆层、制备方法及应用

1.本发明属于等离子熔覆层技术领域,尤其涉及一种高熵化等离子熔覆层、制备方法及应用。

背景技术:

2.目前,高熵合金具有优异的性能,但块体高熵合金受形状、尺寸以及高昂的生产成本影响,限制了其工程应用。等离子弧熔覆技术制备高熵合金涂层,既可发挥其特有的性能,又可节约贵重、稀有材料的消耗。采用等离子电弧熔覆工艺在金属表面实现fecocrnimn系高熵化熔覆层制备,金属表面形成2mm厚高熵化fecocrnimn系涂层,可以有效的保护基体表层,提高基体的耐腐蚀性能及耐磨损性能,以保护金属基体在复杂工况(盐雾、冲击、摩擦等)下良好运行。

3.通过上述分析,现有技术存在的问题及缺陷为:现有技术中块体高熵合金受形状、尺寸以及高昂的生产成本影响,限制了其工程应用。

4.解决以上问题及缺陷的难度为:解决上述的重点在于将高熵合金块体在基体表面熔覆,形成均匀且性能良好的高熵化涂层。难点由两个:第一个是如何获得一个厚度均匀,宏观形貌良好的高熵化涂层,对等离子熔覆参数优化。第二个是熔覆金属成分的确定,以确保在一定等离子参数下能够形成高性能高熵化涂层。

技术实现要素:

5.针对现有技术存在的问题,本发明提供了一种高熵化等离子熔覆层、制备方法及应用。

6.本发明是这样实现的,一种高熵化等离子熔覆层的制备方法,所述高熵化等离子熔覆层的制备方法,包括:

7.步骤一,准备fecocrnimn金属粉末,并进行混合;采用纯度在99.9%以上的高熵合金粉末,使用球磨机机械混合。

8.步骤二,混合完成后,进行压片;将混合好的粉末放入磨具之中,采用压片机进行压制,参数为5mp、2min。

9.步骤三,预置金属表面,采用等离子电弧进行熔覆。将压制好的金属粉末放置在砂纸打磨好的基体表面。采用合适的参数(粉末厚度1.7mm、电流190a、等离子气1l/min、保护气8l/min)进行熔覆。

10.本发明的另一目的在于提供一种由所述高熵化等离子熔覆层的制备方法制备得高熵化等离子熔覆层。包括采用压片的方式实现粉末在基体表面上的预置,相比于粉末直接预置在基体表面,能够较为准确的确定粉末含量。

11.本发明的另一目的在于提供一种所述高熵化等离子熔覆层在提高材料表面硬度中的应用。

12.本发明的另一目的在于提供一种所述高熵化等离子熔覆层在提高材料表面耐磨

性中的应用。

13.本发明的另一目的在于提供一种所述高熵化等离子熔覆层在提高材料表面耐腐蚀性中的应用。

14.结合上述的所有技术方案,本发明所具备的优点及积极效果为:

15.本发明中fecocrnimn系高熵化等离子熔覆层制备工艺可以极大的提高材料表面硬度及耐磨性,提高耐腐蚀性。

16.本发明采用等离子熔覆方式能够以较低的生产成本在基体表面形成高熵化熔覆涂层,获得较好的经济效益。

17.本发明能够提升基体的表面性能,以提高耐腐蚀性和耐摩擦磨损性能。

附图说明

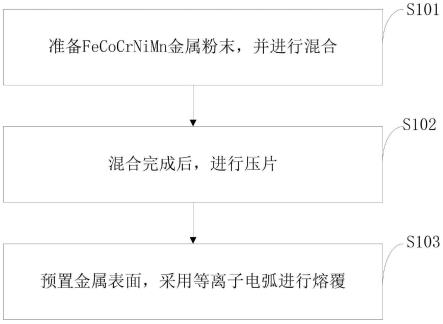

18.图1是本发明实施例提供的高熵化等离子熔覆层的制备方法流程图。

19.图2是本发明实施例提供的高熵化等离子熔覆层的制备过程示意图。

20.图3是本发明实施例提供的纵截面高熵化涂层金相,组织细小均匀示意图。

21.图4是本发明实施例提供的tafel极化曲线示意图。

具体实施方式

22.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

23.针对现有技术存在的问题,本发明提供了一种高熵化等离子熔覆层、制备方法及应用,下面结合附图对本发明作详细的描述。

24.本发明提供的高熵化等离子熔覆层的制备方法业内的普通技术人员还可以采用其他的步骤实施,图1的本发明提供的高熵化等离子熔覆层的制备方法仅仅是一个具体实施例而已。

25.如图1所示,本发明实施例提供的高熵化等离子熔覆层的制备方法,包括:

26.s101:准备fecocrnimn金属粉末,并进行混合;

27.s102:混合完成后,进行压片;

28.s103:预置金属表面,采用等离子电弧进行熔覆。

29.在本发明的步骤s101中:采用纯度在99.9%以上的高熵合金粉末,使用球磨机机械混合。

30.在本发明的步骤s102中:将混合好的粉末放入磨具之中,采用压片机进行压制,参数为5mp、2min。

31.在本发明的步骤s103中:将压制好的金属粉末放置在砂纸打磨好的基体表面。采用合适的参数(粉末厚度1.7mm、电流190a、等离子气1l/min、保护气8l/min)进行熔覆。

32.下面结合实验对本发明的技术效果作详细的描述。

33.1、高熵化涂层外观及宏观形貌,涂层结合良好,涂层的截面形状合适,熔覆高熵化涂层均匀(~1mm),高度大(~2mm)。有着较好的结合界面,平滑、没有气孔等缺陷。如图3所示。

34.2、耐腐蚀性能,如图4所示电化学极化曲线表明在腐蚀过程中存在钝化现象,高熵合金涂层可有效的保护基板;该参数下腐蚀电位及腐蚀电流较小(表一),有良好的耐腐蚀性能。

35.3、硬度,高熵化涂层表面硬度达到410维氏硬度左右。

36.表一为高熵合金涂层的腐蚀电位与腐蚀电流,可以得出耐腐蚀性能良好。

37.等离子气大小腐蚀电位(mv)腐蚀电流(ua/cm2)2l/min-2384.92

38.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种高熵化等离子熔覆层的制备方法,其特征在于,所述高熵化等离子熔覆层的制备方法包括以下步骤:步骤一,准备fecocrnimn金属粉末,并进行混合;步骤二,混合完成后,进行压片;步骤三,预置金属表面,采用等离子电弧进行熔覆。2.如权利要求1所述的高熵化等离子熔覆层的制备方法,其特征在于,所述步骤一具体包括:采用纯度在99.9%以上的高熵合金粉末,使用球磨机机械混合。3.如权利要求1所述的高熵化等离子熔覆层的制备方法,其特征在于,所述步骤二具体包括:将混合好的粉末放入磨具之中,采用压片机进行压制,参数为5mp、2min。4.如权利要求1所述的高熵化等离子熔覆层的制备方法,其特征在于,所述步骤三具体包括:将压制好的金属粉末放置在砂纸打磨好的基体表面;采用合适的参数进行熔覆;参数为粉末厚度1.7mm、电流190a、等离子气1l/min、保护气8l/min。5.一种由权利要求1所述高熵化等离子熔覆层的制备方法制备得高熵化等离子熔覆层。6.一种如权利要求5所述高熵化等离子熔覆层在提高材料表面硬度中的应用。7.一种如权利要求5所述高熵化等离子熔覆层在提高材料表面耐磨性中的应用。8.一种如权利要求5所述高熵化等离子熔覆层在提高材料表面耐腐蚀性中的应用。

技术总结

本发明属于等离子熔覆层技术领域,公开了一种高熵化等离子熔覆层、制备方法及应用,高熵化等离子熔覆层的制备方法包括:准备FeCoCrNiMn金属粉末,并进行混合;混合完成后,进行压片;预置金属表面,采用等离子电弧进行熔覆,将压制好的金属粉末放置在砂纸打磨好的基体表面;采用合适的参数进行熔覆;参数为粉末厚度1.7mm、电流190A、等离子气1L/min、保护气8L/min。本发明解决了现有技术中块体高熵合金受形状、尺寸以及高昂的生产成本影响,限制了其工程应用的问题。本发明中FeCoCrNiMn系高熵化等离子熔覆层制备工艺可以极大的提高材料表面硬度及耐磨性,提高耐腐蚀性。提高耐腐蚀性。提高耐腐蚀性。

技术研发人员:陈芙蓉 王成浩

受保护的技术使用者:内蒙古工业大学

技术研发日:2022.10.21

技术公布日:2023/3/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1