提高磁控溅射高反铝中铝膜和介质膜层附着力的工艺方法与流程

本发明属于镀膜,具体为提高磁控溅射高反铝中铝膜和介质膜层附着力的工艺方法。

背景技术:

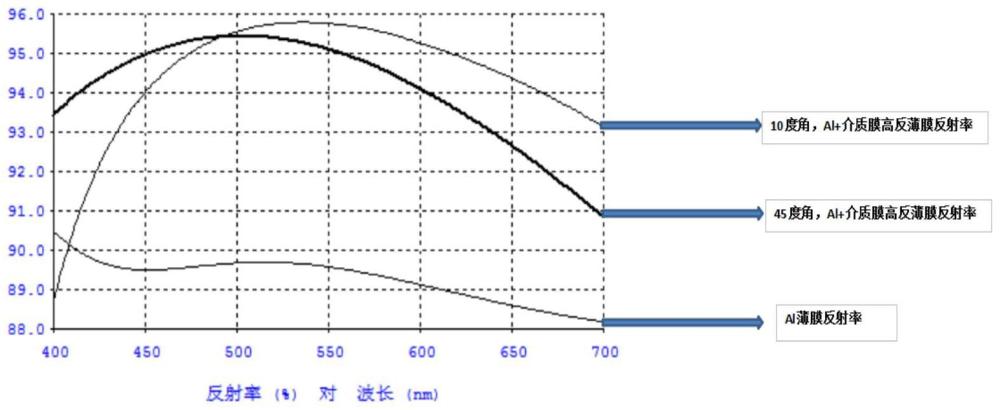

1、磁控溅射金属铝薄膜相较于蒸发等其他成膜方式稳定性更高,成膜效率更高,重复性更好,也更有利于大规模产业化和产品大尺寸化。单独镀制金属铝薄膜,反射率要想达到90以上难度非常大,为了获得更高的反射率,需要金属铝薄膜叠加多层介质膜来提高反射率以达到高反铝的要求,叠加合适的介质膜膜堆后,反射率可以最高达到98以上。另外,单层金属铝薄膜在使用过程中也较易氧化,相应的耐候性如耐盐雾,高温高湿等测试无法过关,叠加介质膜层后,在极大提高反射率的同时,对金属铝层进行有效保护,耐候性如耐盐雾,高温高湿等能力也会得到提高。高反铝薄膜的镀制可以适用于各种基材,如pc类、玻璃类、金属类、陶瓷类等。高反铝薄膜的应用越来越广泛,如pc+高反铝应用在新能源汽车中的抬头显示设备中,大角度高反膜层可以将仪表信息等有效转投到前挡风玻璃上,极大提高用户的使用感。再如,玻璃+高反铝应用在智能后视镜中等智能电致变色组件中。

2、但是,磁控溅射金属铝薄膜叠加介质膜层时,磁控溅射膜层相对致密、应力偏大,还有金属铝膜和介质膜的热膨胀系数偏差较大等因素导致两类膜层之间的附着力较差,尤其是金属铝的反射率做的越高,与其叠加的介质膜层的附着力会更差。

技术实现思路

1、针对现有技术存在的上述问题,本发明的目的是提供提高磁控溅射高反铝中铝膜和介质膜层附着力的工艺方法,在高反铝的金属铝膜和介质膜之间设置氮化铝,形成一个衔接层和缓冲层,提高了高反铝各层之间的附着力的同时不影响高反铝的光学性能;制备时可以直接在金属铝膜表面镀制氮化铝或者通过离子源对金属铝膜表面氮化处理形成氮化铝,所需镀制设备可采用已有设备,加工简单成本低。

2、为了实现上述目的,本发明所采用的技术方案是:

3、提高磁控溅射高反铝中铝膜和介质膜层附着力的工艺方法,在高反铝的al膜和介质膜之间制备aln膜。

4、作为上述技术方案的进一步改进:

5、制备aln膜的方法为:对已经镀制al膜的基片的al膜表面进行氮化处理形成aln膜层。

6、在离子源区通入ar和n2,n2被离化成离子,将镀有al膜的基片送入所述离化区,离化区的n3-将al膜表面氮化生成aln。

7、所述离子源为icp离子源或阳极层离子源。

8、使用icp离子源时,rf电源为icp离子源的电源,rf电源功率为0.5~10kw,ar流量为20~1000sccm,n2流量为10~2000sccm,氮化处理时间为10~1800s。

9、使用阳极层离子源时,电压500~3000v,ar流量为10~1000sccm,n2流量为10~2000sccm,氮化处理时间为10~1800s。

10、制备aln膜的方法为:在已经镀制al膜的基片的al膜表面镀制aln膜。

11、aln膜的厚度为1~20nm。

12、镀制aln膜时通过后反应溅射沉积aln或反应溅射沉积aln。

13、通过后反应溅射沉积aln时,靶材电源功率为1~20kw,离子源功率为0.5~10kw,ar流量为20~1000sccm,n2流量为10~2000sccm;通过反应溅射沉积aln时,靶材电源功率为1~20kw,ar流量为20~1000sccm,n2流量为10~2000sccm。

14、本发明的有益效果是:在高反铝的金属铝膜和介质膜之间设置氮化铝,形成一个衔接层和缓冲层,提高了高反铝各层之间的附着力的同时不影响高反铝的光学性能;制备时可以直接在金属铝膜表面镀制氮化铝或者通过离子源对金属铝膜表面氮化处理形成氮化铝,所需镀制设备可采用已有设备,加工简单成本低。

技术特征:

1.提高磁控溅射高反铝中铝膜和介质膜层附着力的工艺方法,其特征在于,在高反铝的al膜和介质膜之间制备aln膜。

2.根据权利要求1所述的工艺方法,其特征在于:制备aln膜的方法为:对已经镀制al膜的基片的al膜表面进行氮化处理形成aln膜层。

3.根据权利要求2所述的工艺方法,其特征在于:在离子源区通入ar和n2,n2被离化成离子,将镀有al膜的基片送入所述离化区,离化区的n3-将al膜表面氮化生成aln。

4.根据权利要求3所述的工艺方法,其特征在于:所述离子源为icp离子源或阳极层离子源。

5.根据权利要求4所述的工艺方法,其特征在于:使用icp离子源时,rf电源为icp离子源的电源,rf电源功率为0.5~10kw,ar流量为20~1000sccm,n2流量为10~2000sccm,氮化处理时间为10~1800s。

6.根据权利要求4所述的工艺方法,其特征在于:使用阳极层离子源时,电压500~3000v,ar流量为10~1000sccm,n2流量为10~2000sccm,氮化处理时间为10~1800s。

7.根据权利要求1所述的工艺方法,其特征在于:制备aln膜的方法为:在已经镀制al膜的基片的al膜表面镀制aln膜。

8.根据权利要求7所述的工艺方法,其特征在于:aln膜的厚度为1~20nm。

9.根据权利要求8所述的工艺方法,其特征在于:镀制aln膜时通过后反应溅射沉积aln或反应溅射沉积aln。

10.根据权利要求9所述的工艺方法,其特征在于:通过后反应溅射沉积aln时,靶材电源功率为1~20kw,离子源功率为0.5~10kw,ar流量为20~1000sccm,n2流量为10~2000sccm;通过反应溅射沉积aln时,靶材电源功率为1~20kw,ar流量为20~1000sccm,n2流量为10~2000sccm。

技术总结

本发明公开了提高磁控溅射高反铝中铝膜和介质膜层附着力的工艺方法,在高反铝的Al膜和介质膜之间制备AlN膜。制备AlN膜的方法为:对已经镀制Al膜的基片的AL膜表面进行氮化处理形成AlN膜层或者在已经镀制Al膜的基片的Al膜表面镀制AlN膜。本发明在高反铝的金属铝膜和介质膜之间设置氮化铝,形成一个衔接层和缓冲层,提高了高反铝各层之间的附着力的同时不影响高反铝的光学性能;制备时可以直接在金属铝膜表面镀制氮化铝或者通过离子源对金属铝膜表面氮化处理形成氮化铝,所需镀制设备可采用已有设备,加工简单成本低。

技术研发人员:郑学军,贺楚才,陈立,李新栓,李俊杰,寇立,孙桂红,黄乐,薛闯

受保护的技术使用者:湘潭宏大真空技术股份有限公司

技术研发日:

技术公布日:2024/5/6

- 还没有人留言评论。精彩留言会获得点赞!