一种降低含钛钢中氮化钛夹杂的方法与流程

本发明属于钢铁冶金,尤其涉及一种降低含钛钢中氮化钛夹杂的方法。

背景技术:

1、目前,钢铁生产企业在生产q690等系列钢种时,均面临钢板轧制后出现探伤不合的现象,经调查研究和分析,导致此类钢板探伤不合的主要原因是在探伤部位发现了氮化钛夹杂。

2、钢铁冶炼环节中rh真空精炼炉的主要作用是脱气,但是对于钢水中的氮脱除能力有限,因此如何提高rh脱氮率,降低rh冶炼终点钢水中氮含量成为目前高强钢冶金的重点。于此同时,lf冶炼过程钢水增氮同样是不能忽视的,rh真空精炼炉的脱氮能力有限,因此在钢水进入rh工位时,钢水中氮含量越低,则rh终点的氮含量越低。

3、目前就高强钢生产过程而言,如何防止lf冶炼过程增氮、如何提高rh脱氮率仍处于研究阶段,不能很好地指导现场生产。此外,钛铁的加入时机也将直接影响氮化钛的生成数量,对钢水洁净度造成影响。

技术实现思路

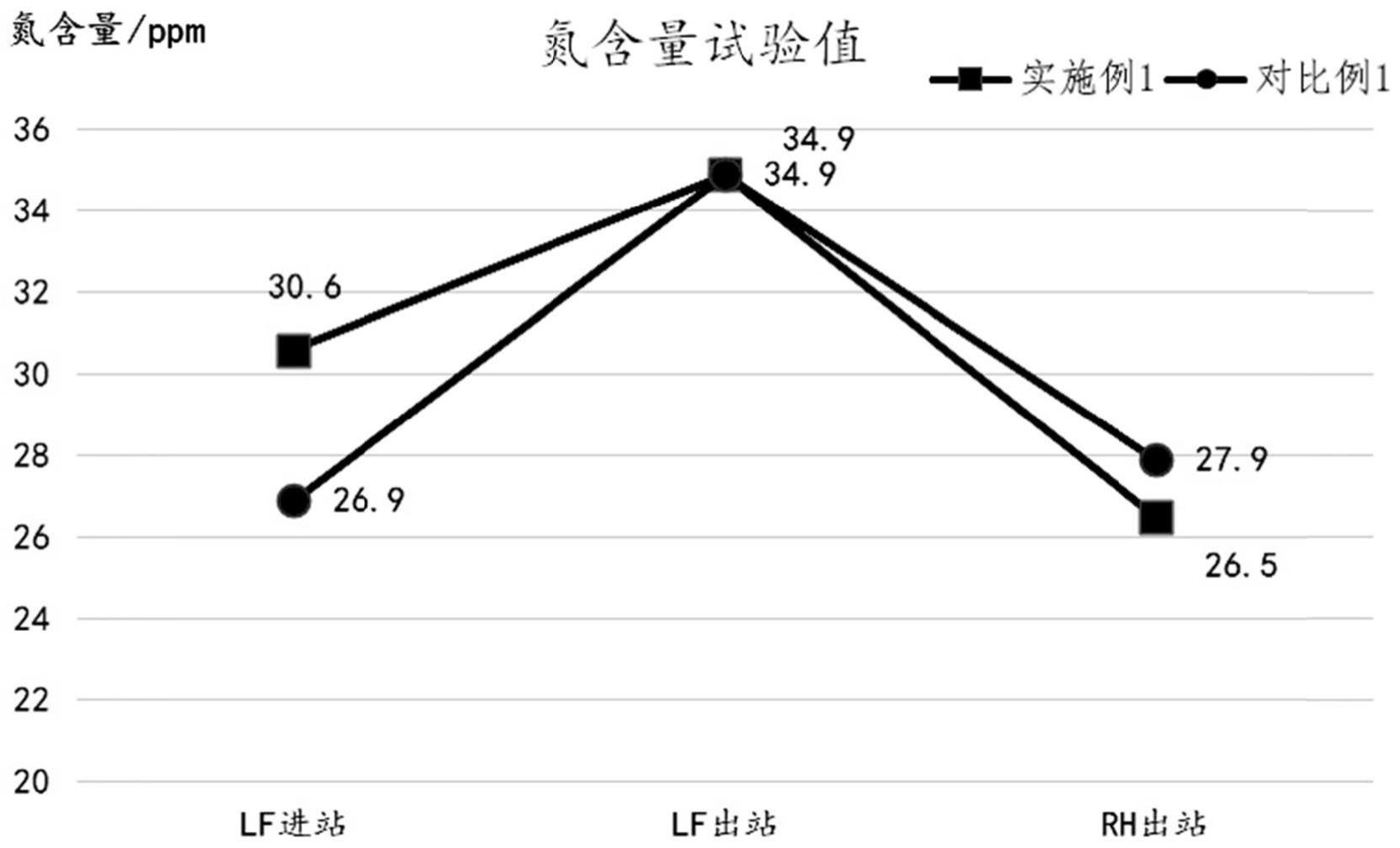

1、针对现有的lf冶炼过程易增氮、rh脱氮率较低的问题,本发明提供一种降低含钛钢中氮化钛夹杂的方法,在生产含钛钢种时,采用lf+rh双联工艺路线,通过调整lf渣层厚度、加热时间和炉渣黏度,降低lf增氮,通过调整rh真空处理过程环流量,提高rh脱氮率,且在rh循环脱氮后期加入钛铁,减少氮化钛的生成几率。

2、为实现上述目的,本发明采取以下技术方案:

3、一种降低含钛钢中氮化钛夹杂的方法,包括如下步骤:采用lf+rh双联工艺路线,在lf冶炼中投入石灰7-10kg/吨钢,并添加助熔剂和萤石化渣,控制渣层厚度为150-170mm,使用碳化钙埋弧,而后lf脱硫,进入rh工序处理,rh真空精炼炉的环流气体流量设置在140-180m3/h,后续加入钛铁冶炼。

4、上述降低含钛钢中氮化钛夹杂的方法,具体包括如下步骤:

5、(1)含钛钢进入lf冶炼后,投入石灰7-10kg/吨钢,以增加lf渣量。

6、(2)添加助熔剂和萤石化渣,提高炉渣流动性,使用烧氧管深入炉内渣面蘸取炉内渣样,观察炉渣脱氧情况和流动性。

7、(3)使用烧氧管深入炉内测lf渣层厚度,控制在150-170mm,若不够则补加石灰、助熔剂和萤石,使之符合步骤(2)所述流动性、步骤(3)所述渣厚在150-170mm范围内。

8、(4)将钢水通电加热至目标温度1620-1630℃,加热期间分3-4批向炉内加入碳化钙,每批次60-90kg,加入碳化钙后炉渣迅速泡沫化,增加渣层厚度,提高炉渣埋弧效果,防止埋弧效果差引起的lf加热过程增氮。

9、(5)lf脱硫阶段。

10、(6)lf处理完毕后,钢水进入rh工序处理。

11、(7)rh真空精炼炉的环流气体流量设置在140-180m3/h,提升气体流量。

12、(8)当真空度<200pa计时5min后,向真空槽内加入钛铁。

13、(9)在加入最后一批钛铁后开始计时,保持纯脱气时间≥8min后破真空,开至喂丝位向钢水中喂入钙铝线。

14、进一步的,所述步骤(2)中,助熔剂的添加量为1-2kg/吨钢,萤石化渣的添加量为0.5-1kg/吨钢。

15、进一步的,所述步骤(2)中,助熔剂为粒度8-10mm预熔型块状化渣剂,预熔型块状化渣剂的化学成分按重量百分比为:cao≥5%,al2o3≥60%,fe2o3≤1%,tio2≤0.05%,sio2≤2%,p≤0.025%,s≤0.035%,h2o≤1%。熔化较快的同时向渣中补充al2o3,调节渣系成分。

16、进一步的,所述步骤(2)中,蘸渣时炉渣附着在烧氧管上的厚度为0.5-0.7mm。

17、进一步的,所述步骤(5)中,lf脱硫阶段包括:使用60-80m3/h搅拌时间≤15min。

18、进一步的,所述步骤(8)中,钛铁为ti30(含钛量为30%的铁合金),配加钛成分的同时减少合金带入的氮元素及其他有害元素。

19、进一步的,所述步骤(8)中,钛铁在真空度<200pa的总冶炼时间至少保持15min。

20、进一步的,所述步骤(9)中,钙铝线长度为260-320m,保持钢水中钙元素含量在0.0015-0.0020%之间,使al2o3夹杂充分变性为低熔点化合物。

21、进一步的,所述步骤(9)中,在钢水中喂入钙铝线后,底吹流量调节至10-20m3/h,吹气时间≥10min,使钢水中的夹杂物在流场作用下上浮至渣面去除。

22、本发明的有益效果在于:

23、(1)本发明采用lf+rh双联工艺路线,发挥rh真空精炼炉脱气功能,钢水洁净度更好。

24、(2)从氮元素进入钢水与去除出发,利用lf和rh的冶金特性,最大限度减少钢水中氮元素,从根本上改善氮化钛夹杂较多现象。

25、(3)与其他生产工艺相比,本发明在lf冶炼阶段提高石灰加入量、使用碳化钙埋弧,提高lf冶炼过程中的渣层厚度,提高埋弧效果,减少加热过程中的增氮,使用助熔剂和小颗粒萤石化渣,控制炉渣较稀,吨钢成本增加较少。

26、(4)与其他工艺相比,本发明在rh冶炼阶段仅提高环流气体流量,在保证rh真空槽寿命的前提下增加向钢水中吹入提升气体的流量,一方面提高钢液的循环速度,另一方面大量氩气泡可以起到更多的小型真空室的作用,提高脱氮效果,提高脱氮率,操作简单、易于实现。

27、(5)氮化钛夹杂主要为钢液浇注过程中随钢液凝固在连铸坯中析出,本发明通过降低lf增氮、提高rh脱氮效果,降低钢液中氮元素的含量,从根本上降低氮化钛的形成,且整个生产过程衔接紧凑,有利于生产组织。

技术特征:

1.一种降低含钛钢中氮化钛夹杂的方法,其特征在于,包括如下步骤:采用lf+rh双联工艺路线,在lf冶炼中投入石灰7-10kg/吨钢,并添加助熔剂和萤石化渣,控制渣层厚度为150-170mm,使用碳化钙埋弧,而后lf脱硫,进入rh工序处理,rh真空精炼炉的环流气体流量设置在140-180m3/h,后续加入钛铁冶炼。

2.根据权利要求1所述的一种降低含钛钢中氮化钛夹杂的方法,其特征在于,具体包括如下步骤:

3.根据权利要求2所述的一种降低含钛钢中氮化钛夹杂的方法,其特征在于,所述步骤(2)中,助熔剂的添加量为1-2kg/吨钢,萤石化渣的添加量为0.5-1kg/吨钢。

4.根据权利要求2所述的一种降低含钛钢中氮化钛夹杂的方法,其特征在于,所述步骤(2)中,助熔剂为粒度8-10mm预熔型块状化渣剂,预熔型块状化渣剂的化学成分按重量百分比为:cao≥5%,al2o3≥60%,fe2o3≤1%,tio2≤0.05%,sio2≤2%,p≤0.025%,s≤0.035%,h2o≤1%。

5.根据权利要求2所述的一种降低含钛钢中氮化钛夹杂的方法,其特征在于,所述步骤(2)中,蘸渣时炉渣附着在烧氧管上的厚度为0.5-0.7mm。

6.根据权利要求2所述的一种降低含钛钢中氮化钛夹杂的方法,其特征在于,所述步骤(5)中,lf脱硫阶段包括:使用60-80m3/h搅拌时间≤15min。

7.根据权利要求2所述的一种降低含钛钢中氮化钛夹杂的方法,其特征在于,所述步骤(8)中,钛铁为ti30。

8.根据权利要求2所述的一种降低含钛钢中氮化钛夹杂的方法,其特征在于,所述步骤(8)中,钛铁在真空度<200pa的总冶炼时间至少保持15min。

9.根据权利要求2所述的一种降低含钛钢中氮化钛夹杂的方法,其特征在于,所述步骤(9)中,钙铝线长度为260-320m,保持钢水中钙元素含量在0.0015-0.0020%之间。

10.根据权利要求2所述的一种降低含钛钢中氮化钛夹杂的方法,其特征在于,所述步骤(9)中,在钢水中喂入钙铝线后,底吹流量调节至10-20m3/h,吹气时间≥10min。

技术总结

本发明属于钢铁冶金技术领域,尤其涉及一种降低含钛钢中氮化钛夹杂的方法,包括如下步骤:采用LF+RH双联工艺路线,在LF冶炼中投入石灰7‑10kg/吨钢,并添加助熔剂和萤石化渣,控制渣层厚度为150‑170mm,使用碳化钙埋弧,而后LF脱硫,进入RH工序处理,RH真空精炼炉的环流气体流量设置在140‑180m<supgt;3</supgt;/h,后续加入钛铁冶炼。本发明通过调整LF渣层厚度、加热时间和炉渣黏度,降低LF增氮,通过调整RH真空处理过程环流量,提高RH脱氮率,且在RH循环脱氮后期加入钛铁,减少氮化钛的生成几率。

技术研发人员:季伟烨,王学新,佟圣刚,刘建伟,赵珉,孙金明,王兴,吴计雨,李世良,陈耀,赵登报,李成龙,马强,陈常义,王鹏飞,杨欣兴,朱士鹏,徐庆磊,苏堂堂

受保护的技术使用者:山东钢铁集团日照有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!