一种粉末冶金驻车限位块及其生产方法与流程

本发明涉及驻车限位块领域,尤其是涉及一种粉末冶金驻车限位块及其生产方法。

背景技术:

1、随着科技的不断发展,对于机动车驻车系统的要求也越来越高。传统驻车器通常需要配合手刹拉杆、驻车限位块等机构,配合实现机动车的驻车限位。

2、粉末冶金零件具有良好的物理和力学性能,较高的设计灵活性以及较低的生产成本,因此在机动车领域中得到广泛应用,在机动车底盘、制动系统、燃油泵、机油泵、发动机、变速器及刹车助力真空泵等机动车关键部件中均有粉末冶金零件的应用。特别是近年来,随着机动车工业迅猛发展,在保证性能的同时,为压缩机动车的生产成本,越来越多的零部件在设计时采用粉末冶金工艺来生产。

3、现有技术中,现有的驻车限位块产品的生产工艺通常是在精铸后,再采用加工中心进行铣加工、钻孔的方式进行。但是现有驻车限位块的结构较为复杂,且需要与驻车配合件相对滑动,以实现应有的驻车限位效果。以现有工艺进行加工,驻车限位块内表面的光洁度和角度无法完全符合工艺要求。

4、目前,现有的驻车限位块生产工艺,由于前述的结构复杂、内表面光洁度和角度要求高等原因,对其加工制造较为困难,生产效率低下,综合生产成本高。同时,通过现的驻车限位块生产工艺制得的驻车限位块精度不高,良品率较低,且无法得到有效提升,产品可靠性较差,实际使用过程中磨损严重,存在有安全隐患,无法完全满足安全使用要求。

技术实现思路

1、为解决现有技术中存在的技术问题,本发明提供一种粉末冶金驻车限位块及其生产方法,能够在保证驻车限位块内表面光洁度、角度要求的基础上,有效提高生产效率;制得的驻车限位块精度高,有效提升良品率,且产品性能稳定,有效消除安全隐患,能够满足安全使用要求。

2、为解决以上技术问题,本发明采取的技术方案如下:

3、一种粉末冶金驻车限位块的生产方法,包括:配料、压制、烧结、钻孔、淬火;

4、所述配料,将铁粉、铜粉、石墨混合均匀,制得混合料;

5、所述混合料经压制成型后,通过烧结制得烧结件;所述烧结件经钻孔、淬火,制得粉末冶金驻车限位块;

6、所述粉末冶金驻车限位块,以质量%计,含有:c 0.2-1.0%,cu 1.0-5.0%,剩余部分为fe及不可避免的杂质。

7、进一步的,所述压制,采用上一下一粉末成型模架,对混合料进行压制成型,制得的坯件;所述坯件的密度为6.85-6.95g/cm3。

8、进一步的,所述压制,压制压力为30-32t,脱模压力为15-17t,混合料的加粉量为模具容积的2-2.2倍。

9、进一步的,所述烧结,烧结温度为1110-1130℃,烧结40-50分钟。

10、进一步的,所述钻孔,采用加工中心对烧结件进行钻孔;

11、所述钻孔,采用合金钻头和铣刀;

12、所述钻孔,加工中心的主轴转速为5000-6000rpm。

13、进一步的,所述淬火,对钻孔后的烧结件依次进行淬火、回火处理,然后经振动研磨、浸油,制得粉末冶金驻车限位块;

14、所述淬火温度为810-830℃,回火温度为180-190℃;

15、所述淬火、回火处理的时间为1-1.2h;

16、所述振动研磨,振动研磨功率为3.5-5kw,振动研磨时间60-70min。

17、一种粉末冶金驻车限位块,采用前述的生产方法制得;

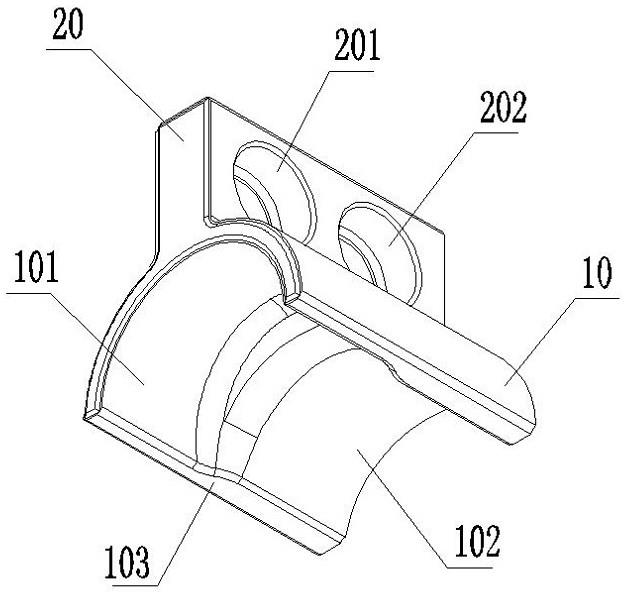

18、所述粉末冶金驻车限位块,包括:半圆内孔、定位壁;

19、所述半圆内孔,呈中空的半圆弧形,包括有:第一内孔区域和第二内孔区域;

20、所述第一内孔区域与第二内孔区域之间通过台阶过渡连接;所述台阶为光滑的台阶斜面;

21、所述定位壁,设置于半圆内孔容置空间的相对一侧,与半圆内孔外壁一体成型;

22、所述定位壁设置有定位孔,用于将粉末冶金驻车限位块固定于预定位置。

23、进一步的,所述第一内孔区域的外直径等于第二内孔区域的外直径;

24、所述第一内孔区域的内直径大于第二内孔区域的内直径。

25、进一步的,所述第一内孔区域与第二内孔区域的内直径之比为1.05-1.1:1。

26、进一步的,所述粉末冶金驻车限位块,密度>6.8g/cm3,所述第一内孔区域101、第二内孔区域102、台阶斜面103的粗糙度不大于ra0.8;所述定位孔的粗糙度不大于ra1.6。

27、与现有技术相比,本发明的有益效果为:

28、(1)本发明的粉末冶金驻车限位块的生产方法,有效克服现有技术用于生产本发明的特定结构的驻车限位块时,由于前述的结构复杂、内表面光洁度和角度要求高等原因,对其加工制造较为困难,生产效率低下,综合生产成本高的问题。

29、(2)本发明的粉末冶金驻车限位块的生产方法,通过特定的原料相配合,并结合特定生产工艺,能够实现驻车限位块的第一内孔区域、第二内孔区域与台阶斜面的光滑过渡,能够在保证驻车限位块内半圆内孔的台阶斜面表面粗糙度不大于ra0.8、角度公差控制在±1°的基础上,有效提高生产效率,相比于现有技术,有效提高单位时间内产出的合格品数量,生产效率提高超过50%。

30、(3)本发明的粉末冶金驻车限位块的生产方法,制得的驻车限位块精度高,其孔的公差可控制在0.1mm以下,角度公差控制在±1°以下,圆度控制在0.01mm以下,有效提升生产良品率可达99.3%。

31、(4)本发明的粉末冶金驻车限位块的生产方法,制得的驻车限位块性能稳定,质量可控;所述的粉末冶金驻车限位块在实际使用过程中,磨损损耗稳定,有效消除安全隐患,能够满足安全使用要求。

32、(5)本发明的粉末冶金驻车限位块的生产方法,方法简洁高效,通过模压成型、烧结、加工中心钻孔、淬火,即能够制得满足精度、角度要求的驻车限位块,生产过程快速、高效,能够满足工业化大批量的生产要求。

技术特征:

1.一种粉末冶金驻车限位块的生产方法,其特征在于,所述生产方法包括:配料、压制、烧结、钻孔、淬火;

2.根据权利要求1所述的粉末冶金驻车限位块的生产方法,其特征在于,所述压制,采用上一下一粉末成型模架,对混合料进行压制成型,制得的坯件;所述坯件的密度为6.85-6.95g/cm3。

3.根据权利要求1所述的粉末冶金驻车限位块的生产方法,其特征在于,所述压制,压制压力为30-32t,脱模压力为15-17t,混合料的加粉量为模具容积的2-2.2倍。

4.根据权利要求1所述的粉末冶金驻车限位块的生产方法,其特征在于,所述烧结,烧结温度为1110-1130℃,烧结40-50分钟。

5.根据权利要求1所述的粉末冶金驻车限位块的生产方法,其特征在于,所述钻孔,采用加工中心对烧结件进行钻孔;

6.根据权利要求1所述的粉末冶金驻车限位块的生产方法,其特征在于,所述淬火,对钻孔后的烧结件依次进行淬火、回火处理,然后经振动研磨、浸油,制得粉末冶金驻车限位块;

7.一种粉末冶金驻车限位块,其特征在于,采用权利要求1至6中任一项所述的生产方法制得;

8.根据权利要求7所述的粉末冶金驻车限位块,其特征在于,所述第一内孔区域(101)的外直径等于第二内孔区域(102)的外直径;

9.根据权利要求7所述的粉末冶金驻车限位块,其特征在于,所述第一内孔区域(101)与第二内孔区域(102)的内直径之比为1.05-1.1:1。

10.根据权利要求7-9中任一项所述的粉末冶金驻车限位块,其特征在于,所述粉末冶金驻车限位块,密度>6.8g/cm3,所述第一内孔区域(101)、第二内孔区域(102)、台阶斜面(103)的粗糙度均不大于ra0.8;所述定位孔的粗糙度不大于ra1.6。

技术总结

本发明提供一种粉末冶金驻车限位块的生产方法,包括:配料、压制、烧结、钻孔、淬火;所述配料,将铁粉、铜粉、石墨混合均匀,制得混合料;所述混合料经压制成型后,通过烧结制得烧结件;所述烧结件经钻孔、淬火,制得粉末冶金驻车限位块。本发明还提供一种粉末冶金驻车限位块,以质量%计,含有:C 0.2‑1.0%,Cu 1.0‑5.0%,剩余部分为Fe及不可避免的杂质,密度>6.8g/cm<supgt;3</supgt;。本发明有效克服现有技术用于生产本发明的特定结构的驻车限位块时,由于前述的结构复杂、内表面光洁度和角度要求高等原因,对其加工制造较为困难,生产效率低下,综合生产成本高的问题。

技术研发人员:于永亮,刘增林,郑惠,仇朋,张金岭,殷汝婷,左殿政,王彦康

受保护的技术使用者:山东鲁银新材料科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!