一种赤泥的综合回收利用方法

本发明涉及冶金废渣处理领域,尤其涉及一种赤泥的综合回收利用方法。

背景技术:

1、赤泥是氧化铝厂以铝土矿为原料生产氧化铝过程中排出的固体废弃物,因其铁含量较高通常显示红色而得名,但因生产工艺和铝土矿品位的不同,部分的赤泥也会呈现灰色或灰白色。据统计,每生产一吨氧化铝会产生0.5-2.0 吨的赤泥,全世界每年产生的赤泥量为6000-8000万吨。赤泥排放处理需要投入人力、物力和财力,这不仅给氧化铝厂带来较重的经济负担,也引起了一系列的环境问题,包括占用大量土地、污染空气、污染水体等等。

2、赤泥中除了含有较多的fe、al等金属元素外,还含有少量sc、y、la等稀土金属,也是具有较大的潜在经济价值的,尤其是钪,随着航空航天和新能源汽车等众多新兴行业的快速发展,对钪的需求量也逐渐增加,赤泥的高储量及其相对较高的钪含量,使其有望成为未来钪的直接来源。目前主要通过萃取工艺从赤泥中提取sc,其虽然可以回收赤泥中的钪,但会造成另外的环境污染、资源浪费等一系列问题,综合成本和环境效益限制了其工业化应用。

技术实现思路

1、为了解决萃取工艺从赤泥中提取钪综合成本高,环境效益差的问题,本发明提供一种综合成本低、环境效益好,可工业化的赤泥的综合回收利用方法。

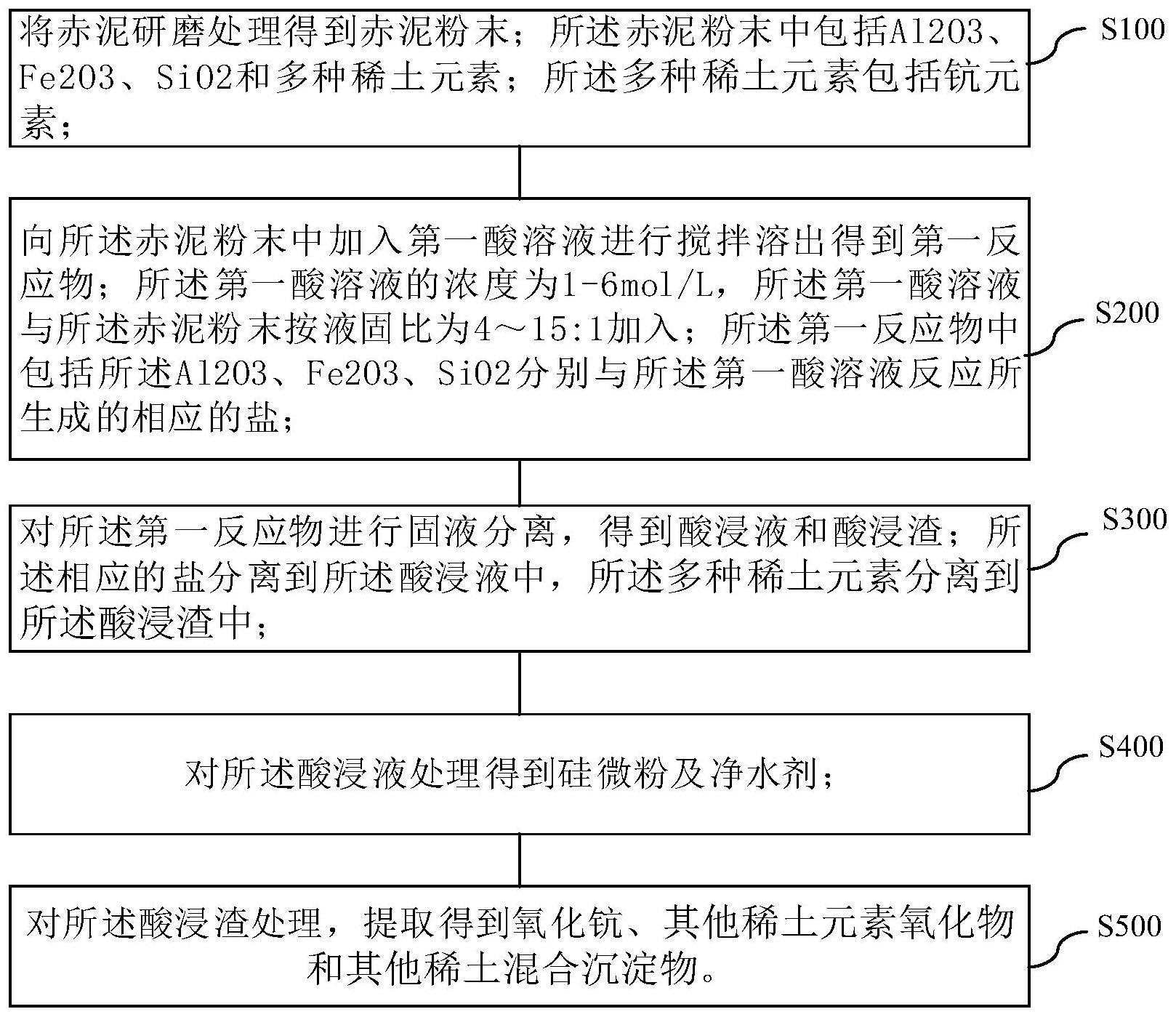

2、一种赤泥的综合回收利用方法,所述方法包括步骤:

3、s100:将赤泥研磨处理得到赤泥粉末;所述赤泥中包含al2o3、fe2o3、 sio2和多种稀土元素,所述多种稀土元素包括钪元素;

4、s200:向所述赤泥粉末中加入第一酸溶液进行搅拌溶出得到第一反应物;所述第一酸溶液的浓度为1-6mol/l,所述第一酸溶液与所述赤泥粉末按液固比为4-15:1加入;所述第一反应物中包括所述al2o3、fe2o3、sio2分别与所述第一酸溶液反应所生成的相应的盐;

5、s300:对所述第一反应物进行固液分离,得到酸浸液和酸浸渣;所述相应的盐分离到所述酸浸液中,所述多种稀土元素分离到所述酸浸渣中;

6、s400:对所述酸浸液处理得到硅微粉及净水剂;

7、s500:对所述酸浸渣处理分别得到氧化钪、其他稀土元素氧化物和其他稀土混合沉淀物;

8、所述步骤s500包括:

9、s501:向所述酸浸渣中加入第二酸溶液,搅拌溶出、堆浸得到第二反应物,所述第二酸溶液的浓度大于10mol/l,所述第二酸溶液与所述酸浸渣按液固比为4-20:1加入;所述第二反应物中包括钪与所述第二酸溶液反应生成的钪化合物,及所述多种稀土元素中除钪以外的其他稀土元素与所述第二酸溶液反应生成的其他稀土元素化合物;

10、s502:在第一温度下焙烧所述第二反应物获得焙烧产物,所述第一温度比所述钪化合物的分解温度低0-15℃;在所述焙烧过程中,所述其他稀土元素化合物中的一部分分解生成对应的其他稀土元素氧化物;

11、s503:向所述焙烧产物中加水研磨,滤除所述其他稀土元素氧化物,得到第一滤液;

12、s504:向所述第一滤液中加入naoh,调节ph值至8-10,在所述步骤s502 中未分解的所述其他稀土元素化合物与所述naoh反应形成其他稀土混合沉淀物;

13、s505:滤除所述其他稀土混合沉淀物获得第二滤液;

14、s506:向第二滤液中加入第三酸溶液,调节ph值至0-2,再加入草酸沉淀草酸钪;

15、s507:焙烧所述草酸钪得到氧化钪。

16、优选地,在步骤s100中,所述赤泥粉末为研磨后过筛为200-300目的筛网后所获得;所述赤泥为拜耳法赤泥、烧结法赤泥或联合法赤泥中的任一种、两种或多种的混合;所述多种稀土元素中除钪以外的其他稀土元素包括y、la、 ce、pr、nd、gd、dy、er和yb中的一种或多种。

17、优选地,在步骤s200之前包括步骤a:用水反复清洗所述赤泥粉末中的附着碱,直至洗涤水ph值为6.9-7.2。

18、优选地,在步骤s200中,所述搅拌溶出在水浴锅中进行,控制所述搅拌溶出在20-60℃下进行,所述搅拌溶出时间为1-10min。

19、优选地,在所述步骤s501中,所述搅拌溶出在水浴锅中进行,控制所述搅拌溶出在30-100℃下进行,所述搅拌溶出时间为3-15min;所述堆浸在温度为100-140℃的真空烘箱中进行,所述堆浸时间为12-16h。

20、优选地,所述第二酸溶液为硫酸,在步骤s502中,焙烧温度为高于690℃,低于700℃。

21、优选地,在步骤s502中,焙烧产生so3气体,所述so3气体被回收。

22、优选地,所述步骤503具体包括:向所述焙烧产物中加水,然后再进行球磨;所述水与所述焙烧产物按液固比为20-50:1进行加入,球磨时间为 20-40min。

23、优选地,所述第一酸溶液为硫酸;所述步骤s400具体包括步骤:

24、s401:所述酸浸液陈化得到硅微粉;

25、s402:滤除所述酸浸液中的硅微粉,得到第三滤液;

26、s403:将所述第三滤液体积浓缩至原体积的30%-60%;

27、s404:在10℃-20℃下使浓缩后的所述第三滤液自然结晶,800-900目网筛过滤得到硫酸铝铁结晶;

28、s405:用去离子水按照固液比为1:1.5-10g/ml的比例溶解所述硫酸铝铁结晶,再用质量浓度为10-40%的ca(oh)2乳浊液调整溶液ph值至1.0-5.0,并400-600目过滤得到第四滤液,将所述第四滤液在50℃-100℃的水浴温度下搅拌得到所述聚合硫酸铝铁净水剂。

29、本发明提供赤泥的综合利用方法通过稀酸搅拌溶出得到酸浸渣和酸浸液,主元素基本被分离到酸浸液中,稀土元素分离到酸浸渣中。酸浸液用于提取硅微粉和生成净水剂,酸浸渣通过浓酸酸浸、焙烧、过滤、沉淀、再过滤、沉淀即焙烧提取钪,实现了赤泥的高效回收利用。对原料的要求低,设备无要求,容易实现工业化,符合环保要求,经济效益可观,为赤泥的综合利用开辟了新的途径。

30、本发明的其他有益效果,将在具体实施方式中通过具体技术特征和技术方案的介绍来阐述,本领域技术人员通过这些技术特征和技术方案的介绍,应能理解所述技术特征和技术方案带来的有益技术效果。

技术特征:

1.一种赤泥的综合回收利用方法,其特征在于,所述方法包括步骤:

2.如权利要求1所述的赤泥的综合回收利用方法,其特征在于,在步骤s100中,所述赤泥粉末为研磨后过筛为200-300目的筛网后所获得;所述赤泥为拜耳法赤泥、烧结法赤泥或联合法赤泥中的任一种、两种或多种的混合;

3.如权利要求1所述的赤泥的综合回收利用方法,其特征在于,在步骤s200之前包括步骤a:用水反复清洗所述赤泥粉末中的附着碱,直至洗涤水ph值为6.9-7.2。

4.如权利要求1所述的赤泥的综合回收利用方法,其特征在于,在步骤s200中,所述搅拌溶出在水浴锅中进行,控制所述搅拌溶出在20-60℃下进行,所述搅拌溶出时间为1-10min。

5.如权利要求1所述的赤泥的综合回收利用方法,其特征在于,在所述步骤s501中,所述搅拌溶出在水浴锅中进行,控制所述搅拌溶出在30-100℃下进行,所述搅拌溶出时间为3-15min;所述堆浸在温度为100-140℃的真空烘箱中进行,所述堆浸时间为12-16h。

6.如权利要求1所述的赤泥的综合回收利用方法,其特征在于,所述第二酸溶液为硫酸,在步骤s502中,焙烧温度为高于690℃,低于700℃。

7.如权利要求6所述的赤泥的综合回收利用方法,其特征在于,在步骤s502中,焙烧产生so3气体,所述so3气体被回收。

8.如权利要求1所述的赤泥的综合回收利用方法,其特征在于:所述步骤503具体包括:向所述焙烧产物中加水,然后再进行球磨;所述水与所述焙烧产物按液固比为20-50:1进行加入,球磨时间为20-40min。

9.如权利要求1-8任一项所述的赤泥的综合回收利用方法,其特征在于,所述第一酸溶液为硫酸;所述步骤s400具体包括步骤:

技术总结

本发明涉及一种赤泥的综合回收利用方法,所述方法包括步骤S100:将赤泥研磨处理得到赤泥粉末;步骤S200:向所述赤泥粉末中加入第一酸溶液进行搅拌溶出得到第一反应物;所述第一酸溶液的浓度为1‑6mol/L;所述第一反应物中包括所述Al<subgt;2</subgt;O<subgt;3</subgt;、Fe<subgt;2</subgt;O<subgt;3</subgt;、SiO<subgt;2</subgt;分别与所述第一酸溶液反应所生成的相应的盐;步骤S300:对所述第一反应物进行固液分离,得到酸浸液和酸浸渣;所述相应的盐分离到所述酸浸液中,所述多种稀土元素分离到所述酸浸渣中;S400:对所述酸浸液处理得到硅微粉及净水剂;S500:对所述酸浸渣处理分别得到氧化钪、其他稀土元素氧化物和其他稀土混合沉淀物。本发明提供赤泥的综合回收利用方法,综合成本低、环境效益好,可工业化。

技术研发人员:马昱昭,唐帅,潘爱芳,马润勇,杨晓凤,黄久双,王倩

受保护的技术使用者:西安建筑科技大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!