一种125Ksi钢级抗硫化氢腐蚀油井管及其制备方法与流程

本发明涉及金属材料,特别涉及一种125ksi钢级抗硫化氢腐蚀油井管及其制备方法。

背景技术:

1、全球油气田中大约有三分之一含有硫化氢气体,在对含硫油气田的开发过程中,使用普通油井管开采时,在应力和环境中h2s气体的共同作用下,油井管往往会发生应力腐蚀开裂而失效,从而导致油井管甚至整口井的报废。如果h2s外泄,还会对井口周围的动物、人以及生态环境造成巨大的破坏,因此含硫油气田的开采必须要用抗硫管。随着深井、超深井的发展,油井管的服役环境越来越恶劣,这就要求油井管具有更高的强度和韧性,同时兼有一定的抗腐蚀性能。目前抗硫级别最高的110ksi级已不能满足使用要求,125ksi抗硫油井管的开发势在必行。125ksi是api标准里级别最高的抗硫油井管,随着强度的提高,材料对腐蚀越来越敏感,在保证材料高强度的同时兼有优良的抗腐蚀性能是一项重大的挑战。

2、目前很多研究均在尝试125ksi钢级抗硫油井管的开发,但是开发的125ksi钢级抗硫油井管在强韧性满足指标要求的同时很难兼顾抗h2s腐蚀,尤其是很难通过nacetm0177-2005标准a溶液的考核。并且有些研究中的油井管工艺流程较长,生产效率低,因此必须从化学成分和工艺过程上考虑,开发出具有优异的抗硫化氢腐蚀性能,同时具有良好强韧性的油井管及其制备方法,保证油井管在含硫深井中的安全可靠使用。

技术实现思路

1、鉴于上述情况,本发明旨在提供一种125ksi钢级抗硫化氢腐蚀油井管及其制备方法,至少能够解决以下技术问题之一:(1)现有的油井管的强韧性和抗硫化氢腐蚀性能不能同时提高;(2)现有的油井管的工艺复杂,生产效率低。

2、本发明的目的主要是通过以下技术方案实现的:

3、一方面,本发明提供了一种125ksi钢级抗硫化氢腐蚀油井管,125ksi钢级抗硫化氢腐蚀油井管的组分以质量百分比计包括:c:0.10%~0.20%、si:≤0.50%、mn:0.3%~0.8%、v:0.10%~0.20%、mo:0.20%~0.50%,ni:1.0%~1.5%,cr:1.5~2.0%,cu:1.0~2.0%、als:≤0.05%、p:≤0.010%、s:≤0.003%,余量为fe及不可避免的杂质。

4、在一种可能的设计中,125ksi钢级抗硫化氢腐蚀油井管的组分以质量百分比计包括:c:0.12%~0.20%、si:0.1%~0.40%、mn:0.35%~0.8%、v:0.12%~0.20%、mo:0.25%~0.50%,ni:1.0%~1.5%,cr:1.5~2.0%,cu:1.0~2.0%、als:≤0.05%、p:≤0.010%、s:≤0.003%,余量为fe及不可避免的杂质。

5、在一种可能的设计中,125ksi钢级抗硫化氢腐蚀油井管的组分中,控制ni/cu大于0.5。

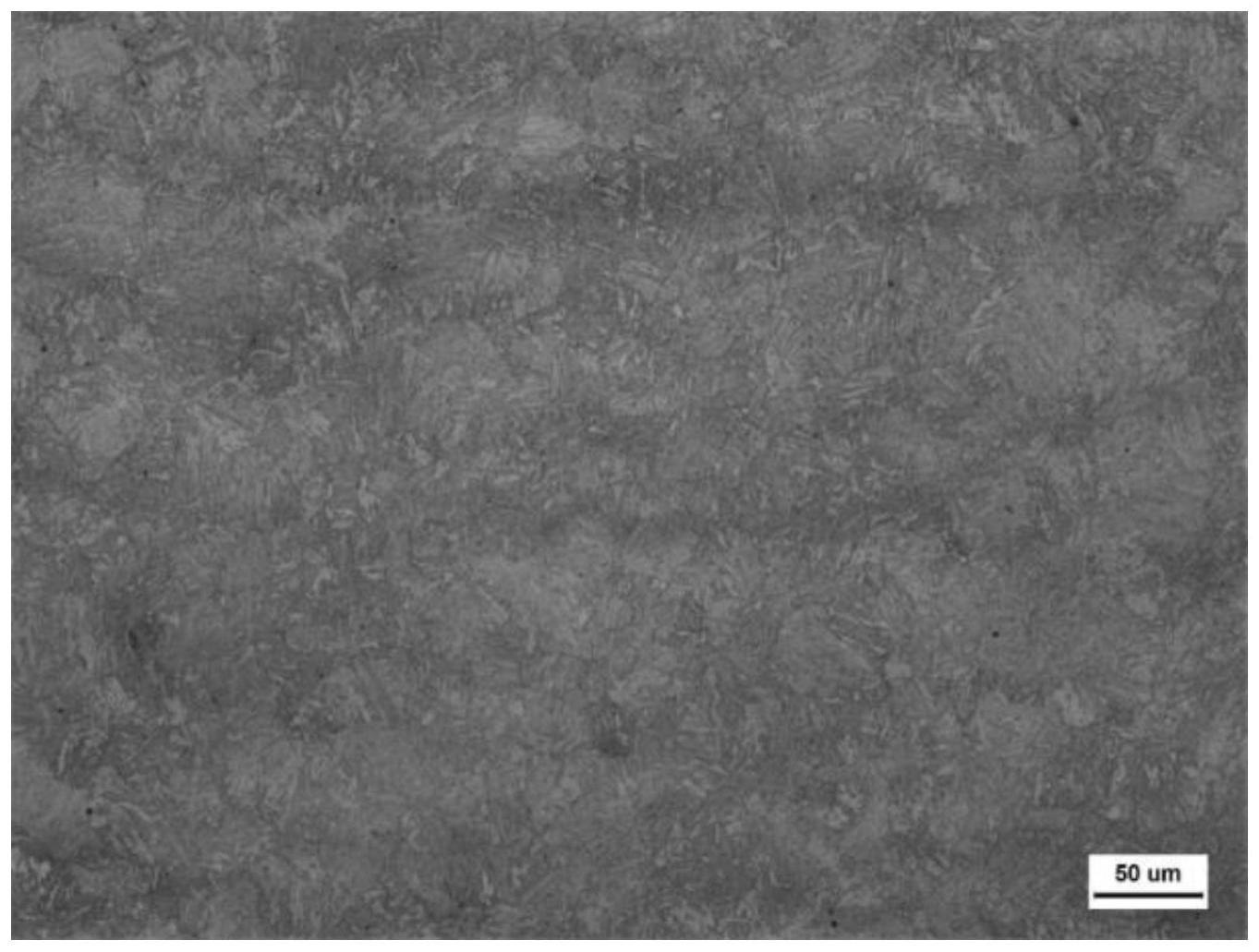

6、在一种可能的设计中,油井管的室温组织为回火索氏体基体上分布着弥散的、细化的第二相。

7、本发明还提供了一种125ksi钢级抗硫化氢腐蚀油井管的制备方法,用于制备上述125ksi钢级抗硫化氢腐蚀油井管,包括:

8、步骤1、冶炼、浇注得到铸坯或铸锭;

9、步骤2、对铸坯或铸锭高温均质化处理后进行穿孔热轧、冷却,得到荒管;

10、步骤3、对荒管进行淬火之后再进行回火,得到125ksi钢级抗硫化氢腐蚀油井管。

11、在一种可能的设计中,步骤3包括:

12、s301、淬火:将荒管加热至奥氏体化温度以上并保温,然后淬水到室温;

13、s302、回火:将钢管放入回火炉随炉升温到650~680℃,保温2~3h后空冷到室温,得到抗硫化氢腐蚀油井管。

14、在一种可能的设计中,s301中,将荒管加热至880~920℃,保温0.5~2h。

15、在一种可能的设计中,步骤1中,采用转炉、电炉或感应炉冶炼,采用连铸生产铸坯或模铸生产铸锭。

16、在一种可能的设计中,步骤2包括:在加热炉中将铸坯或铸锭加热至1100~1200℃,并在1100~1200℃保温2~3h,出炉后进行穿孔热轧、冷却,得到荒管。

17、在一种可能的设计中,步骤2中,热轧后采用喷水冷却形成组织为均匀细小的贝氏体组织的荒管。

18、与现有技术相比,本发明有益效果如下:

19、a)本发明提供的油井管通过精确控制钢中c、mn、ni、cu、v、cr等元素的质量百分比,并结合淬火+回火的工艺保证了油井管的室温组织为回火索氏体基体上分布着弥散的、细化的第二相,在环境应力和硫化氢的双重作用下,细小的第二相析出与基体边界的半共格关系可以作为吸氢陷阱,弥散的析出相确保了吸入的氢原子不至于集聚形成氢分子,从而有效提升了基材的抗硫化氢应力腐蚀能力。因此,本发明的油井管在保证了具有较高强度水平的同时,兼具较高的韧性以及较好的抗硫化氢应力腐蚀能力,保证本发明钢能够具备优异的综合性能。

20、b)本发明通过控制制备方法,得到的微观组织为回火索氏体基体上分布着弥散的、细化的第二相,从而得到室温强韧性和抗硫化氢应力腐蚀能力的理想配合;只有在本发明的成分、步骤和温度范围内进行热处理才能使本发明的油井管的强度和韧性匹配,全部达到要求范围。

21、c)本发明的油井管的制备方法简单,流程短、生产效率高、成本低、经济、实用、强韧性好、抗硫化氢应力腐蚀能力强。

22、d)采用本发明成分及方法制得的油井管具有良好的综合力学性能,其屈服强度≥863mpa,抗拉强度≥900mpa,延伸率≥15%,0℃冲击功≥100j,同时油井管能够通过nacetm0177-2005标准a溶液的考核。

23、本发明的其他特征和优点将在随后的说明书中阐述,并且,部分的从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

技术特征:

1.一种125ksi钢级抗硫化氢腐蚀油井管,其特征在于,所述125ksi钢级抗硫化氢腐蚀油井管的组分以质量百分比计包括:c:0.10%~0.20%、si:≤0.50%、mn:0.3%~0.8%、v:0.10%~0.20%、mo:0.20%~0.50%,ni:1.0%~1.5%,cr:1.5~2.0%,cu:1.0~2.0%、als:≤0.05%、p:≤0.010%、s:≤0.003%,余量为fe及不可避免的杂质。

2.根据权利要求1所述的125ksi钢级抗硫化氢腐蚀油井管,其特征在于,所述125ksi钢级抗硫化氢腐蚀油井管的组分以质量百分比计包括:c:0.12%~0.20%、si:0.1%~0.40%、mn:0.35%~0.8%、v:0.12%~0.20%、mo:0.25%~0.50%,ni:1.0%~1.5%,cr:1.5~2.0%,cu:1.0~2.0%、als:≤0.05%、p:≤0.010%、s:≤0.003%,余量为fe及不可避免的杂质。

3.根据权利要求1所述的125ksi钢级抗硫化氢腐蚀油井管,其特征在于,所述125ksi钢级抗硫化氢腐蚀油井管的组分中,控制ni/cu大于0.5。

4.根据权利要求1所述的125ksi钢级抗硫化氢腐蚀油井管,其特征在于,所述油井管的室温组织为回火索氏体基体上分布着弥散的、细化的第二相。

5.一种125ksi钢级抗硫化氢腐蚀油井管的制备方法,其特征在于,用于制备权利要求1-4任一项所述的125ksi钢级抗硫化氢腐蚀油井管,包括:

6.根据权利要求5所述的制备方法,其特征在于,所述步骤3包括:

7.根据权利要求6所述的制备方法,其特征在于,所述s301中,将荒管加热至880~920℃,保温0.5~2h。

8.根据权利要求5所述的制备方法,其特征在于,所述步骤1中,采用转炉、电炉或感应炉冶炼,采用连铸生产铸坯或模铸生产铸锭。

9.根据权利要求5所述的制备方法,其特征在于,所述步骤2包括:在加热炉中将铸坯或铸锭加热至1100~1200℃,并在1100~1200℃保温2~3h,出炉后进行穿孔热轧、冷却,得到荒管。

10.根据权利要求5-9任一项所述的制备方法,其特征在于,所述步骤2中,热轧后采用喷水冷却形成组织为均匀细小的贝氏体组织的荒管。

技术总结

本发明公开了一种125Ksi钢级抗硫化氢腐蚀油井管及其制备方法,属于金属材料技术领域,解决了现有技术中油井管的强韧性和抗硫化氢腐蚀性能不能同时提高的问题。125Ksi钢级抗硫化氢腐蚀油井管的组分以质量百分比计包括:C:0.10%~0.20%、Si:≤0.50%、Mn:0.3%~0.8%、V:0.10%~0.20%、Mo:0.20%~0.50%,Ni:1.0%~1.5%,Cr:1.5~2.0%,Cu:1.0~2.0%、Als:≤0.05%、P:≤0.010%、S:≤0.003%,余量为Fe及不可避免的杂质。本发明的油井管强韧性好、抗硫化氢应力腐蚀能力强。

技术研发人员:贾书君,童帅,梁小凯,孙新军,刘清友,汪兵

受保护的技术使用者:钢铁研究总院有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!