一种铸件的铸造方法与流程

本发明属于铸造砂型,特别涉及一种铸件生产过程中增加型砂退让性的铸造方法。

背景技术:

1、铸件砂型铸造生产铸件,将冶炼完成的液态金属采用浇注的方式注入至铸型中,铸件在凝固和冷凝的时候,体积发生收缩,型砂应具有一定的被压缩的能力,称为退让性;型砂的退让性不好,铸件易产生内应力和开裂;型砂越紧实,退让性越差。通常在型砂中加入木屑或降低型砂树脂固化剂比例,以提高砂型的退让性,采用上述方式是否可改善退让性不受控制。

2、水电上冠、下环类铸件轮廓包括过流面结构,由于整体过流面型线曲率较大,与常规铸件相比,在铸件实际生产阶段,过流面的变形趋势不受控制。但由于水电类铸件针对型线过流面的尺寸精度、形状公差及表面粗糙度要求较高,这样才可保证后期在使用过程中流量和负载均匀。因此,如何增加具有过流面结构类铸件的型砂退让性丞待解决。

技术实现思路

1、为了克服现有技术中存在的缺点和不足,本申请提供一种铸件的铸造方法,主要涉及一种增加铸件表面砂型退让性的铸造方法,以提高铸件质量,具体技术方案如下:

2、一种铸件的铸造方法,包括以下步骤:根据铸件内侧的过流面的型线设计砂盒,所述砂盒外轮廓的型线与铸件内侧的过流面的型线匹配设置,即所述砂盒与铸件内侧过流面随型设置,以保证铸件收缩的均匀性;造型过程中在靠近铸件内侧的过流面的位置间隔设置若干砂盒,各所述砂盒设置间隔距离相同。

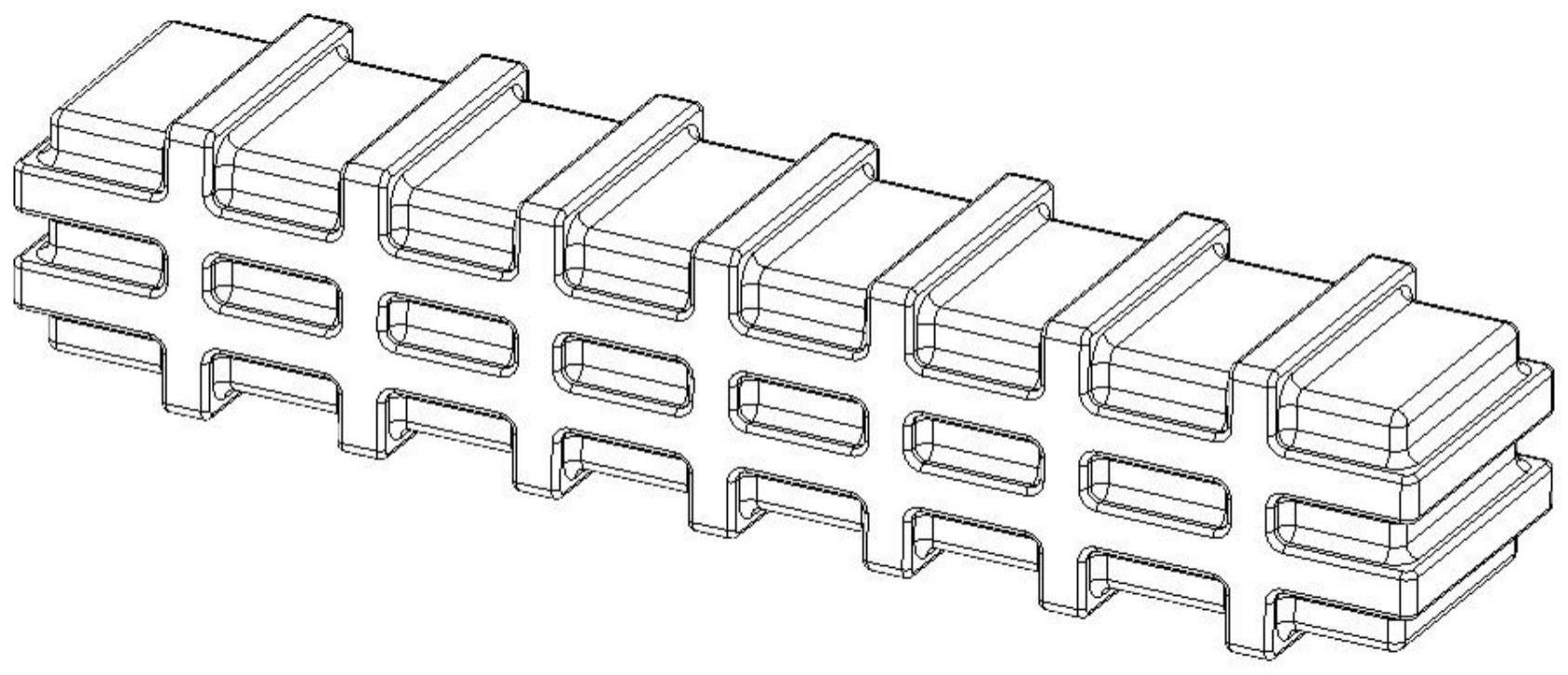

3、为了更好地实现本发明,所述砂盒内部设置为中空结构,壁厚设置为20mm至30mm。优选地,在所述砂盒内部填充散砂,以保证铸件收缩时,砂盒即能够起到砂型退让的作用,同时又不至于完全破坏导致铸件现状不良;若是将所述砂盒的中空结构内不填充散砂,属于完全的中空结构,则铸件实际浇注后,会由于型砂过度溃散,导致铸件尺寸偏差较大,无法满足标准后序返修要求。

4、为了更好地实现本发明,所述砂盒距离铸件内侧的过流面的距离为80mm至120mm,主要根据铸件壁厚尺寸及吃砂量设置;由于型砂溃散区域尺寸为距离浇注后的钢水150mm以内,所述砂盒定位尺寸距离铸件表面在80mm至120mm范围内,型砂受热后的溃散受阻,导致铸件回缩尺寸无法满足实际要求。小于80mm范围,易导致该处区域因钢水浇注后产生的压力,破坏型砂表面产生裂缝,使钢水沿破裂缝隙流入空心砂盒,形成铁砂包,影响铸件尺寸及表面质量。

5、为了更好地实现本发明,所述砂盒采用3d打印成型,打印步骤包括:首先打印设备铺砂器在打印工作箱底板铺设一层砂子,然后打印头根据所述砂盒的轮廓和拉筋的位置路径喷射粘结剂,工作箱底板下移,循环铺砂和喷射步骤,直至所述砂盒打印完成,所述砂盒外轮廓属于封闭结构,去除所述砂盒轮廓和拉筋外周的砂子,保留内部的散砂。

6、为了更好地实现本发明,所述砂盒外轮廓设置有加强筋,以增强所述砂盒的强度;优选地加强筋设置多个,设置高度为5mm至15mm,使得所述砂盒外表面形成蜂窝状,方便挂砂。

7、与现有技术相比本发明具有以下有益效果:

8、本发明提供的铸件的铸造方法,铸件造型过程中在距离铸件内侧过流面的定距离的区域内设置砂盒,砂盒制作为中空结构,且在砂盒内填充散砂,增加过流面区域的型砂退让性,避免因铸件凝固收缩过程中造成收缩不均、铸件壁厚不均等缺陷,使得后序返修、精整过程复杂而造成的增加成本、浪费资源的现象;进一步地还可减轻铸件砂型的重量,显著节约成本。

技术特征:

1.一种铸件的铸造方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的铸件的铸造方法,其特征在于,所述砂盒内部设置为中空结构。

3.根据权利要求2所述的铸件的铸造方法,其特征在于,在所述砂盒内部填充散砂。

4.根据权利要求3所述的铸件的铸造方法,其特征在于,所述砂盒采用3d打印成型,打印步骤包括:首先打印设备铺砂器在打印工作箱底板铺设一层砂子,然后打印头根据所述砂盒的轮廓和拉筋的位置路径喷射粘结剂,工作箱底板下移,循环铺砂和喷射步骤,直至所述砂盒打印完成,所述砂盒外轮廓属于封闭结构,去除所述砂盒轮廓和拉筋外周的砂子,保留内部的散砂。

5.根据权利要求1所述的铸件的铸造方法,其特征在于,所述砂盒外轮廓设置有加强筋。

6.根据权利要求4所述的铸件的铸造方法,其特征在于,所述加强筋的高度为5mm至15mm。

7.根据权利要求1所述的铸件的铸造方法,其特征在于,所述砂盒的壁厚为20mm至30mm。

8.根据权利要求1所述的铸件的铸造方法,其特征在于,所述砂盒距离铸件内侧的过流面的距离为80mm至120mm。

9.根据权利要求1所述的铸件的铸造方法,其特征在于,各所述砂盒设置间隔距离相同。

技术总结

本发明属于铸造砂型技术领域,特别涉及一种铸件生产过程中增加型砂退让性的铸造方法,铸件造型过程中在距离铸件内侧过流面的定距离的区域内设置砂盒,砂盒制作为中空结构,且在砂盒内填充散砂,增加过流面区域的型砂退让性,避免因铸件凝固收缩过程中造成收缩不均、铸件壁厚不均等缺陷,使得后序返修、精整过程复杂而造成的增加成本、浪费资源的现象;进一步地还可减轻铸件砂型的重量,显著节约成本。

技术研发人员:马斌,郭小强,张川,李文定,李永新

受保护的技术使用者:共享铸钢有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!