一种炼钢蒸汽系统的自平衡技术的制作方法

本发明涉及炼钢蒸汽能源利用,具体为一种炼钢蒸汽系统的自平衡技术。

背景技术:

1、炼钢蒸汽系统,主要包括og 转炉余热锅炉、acc蒸汽蓄热器、 rh精炼装置和全厂中、低压蒸汽管网补入、外供等系统组成。在生产过程中,转炉余热锅炉产生大流量脉冲蒸汽,流入蓄热器中,使其变成较为稳定的蒸汽输出,主要为间断性用户rh生产供汽,富裕部分排入全厂低压蒸汽管网,供其它单元使用。

2、蓄热器有一定的工作压力范围,在此范围内可正常吸收转炉锅炉产汽以及为rh供汽。当蓄热器压力达上限值时,将富裕蒸汽排入全厂低压蒸汽管网,低压管网承压有限,若无法接纳蓄热器排入的蒸汽,则蓄热器必须进行放散;当蓄热器压力到下限值时,为满足rh产生将由全厂中压蒸汽管网补入。蓄热器的工作压力上、下限值主要由人工设定固定值进行自动联锁控制。由于现场生产工艺变化复杂,无法使炼钢蒸汽系统中转炉锅炉产汽与rh用汽节奏匹配,以上人工设定值主要根据现场操作人员的经验值确定,达不到最佳平衡点,时常出现当rh需要用汽时,蓄热器压力过低进行补汽;当转炉锅炉产汽时,蓄热器超压排入低压管网,若此时低压管网超出工作压力,蓄热器就必须放散,浪费大量蒸汽能源。如果可以使炼钢单元中蒸汽系统达到蒸汽自产自用的平衡,再将富裕蒸汽平稳并入全厂蒸汽管网,就可以提高炼钢蒸汽使用率。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种炼钢蒸汽系统的自平衡技术,解决了上述背景技术中所存在的问题。

3、(二)技术方案

4、为实现上述目的,本发明提供如下技术方案:一种炼钢蒸汽系统的自平衡技术,该技术通过以下步骤建立:

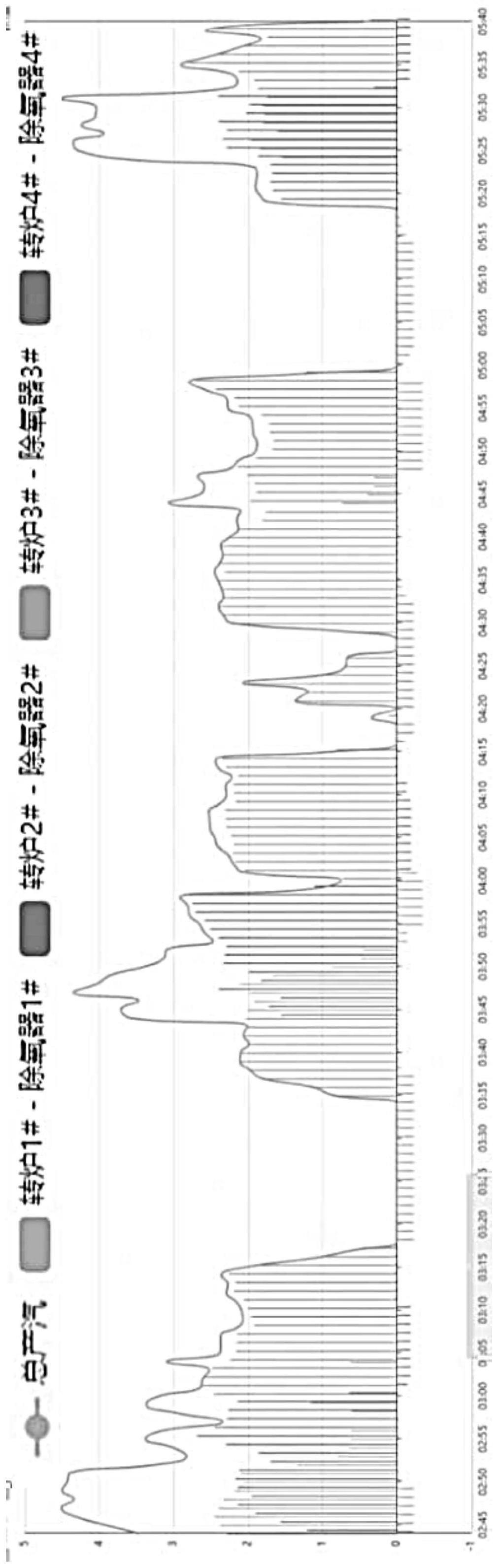

5、在自动控制系统内采集某一段炼钢计划周期内的各转炉批次生产计划信号,该计划周期定义为预判时间段,主要包括转炉生产计划号、转炉吹氧时间、吹氧结束时间等信号,其中,转炉生产计划号可确认转炉生产工艺类型,根据此类型转炉生产对应的理论转炉蒸汽产生量经验值(每种类型转炉生产工艺所产生蒸汽量的理论值可由经验值确定),作为预判时间段内蒸汽生产量值,模拟单台的蒸汽生产量和时间相关曲线;钢厂一般配置多台转炉,所以根据实际配置情况,相应生成预判时间段内的转炉蒸汽生产量和时间相关曲线,简称为转炉蒸汽产生流量曲线;

6、在自动控制系统内采集上述同一炼钢计划时间段内的各rh批次生产计划信号,作为rh用汽预判时间段,主要包括rh精炼脱碳方式,作业启停时间等信号,其中,rh精炼脱碳方式可确认生产工艺类型,根据此类型生产对应理论蒸汽消耗量经验值(每种类型精炼生产工艺所消耗蒸汽量的理论值可由经验值确定),作为预判时间段内蒸汽消耗量值,模拟单台rh的蒸汽消耗量和时间相关曲线;钢厂一般配置多台rh精炼,所以可根据实际配置情况,相应生成预判时间段内的rh蒸汽消耗量和时间相关曲线,简称为rh蒸汽消耗流量曲线;

7、利用计算机计算合并同一预判时间段内转炉蒸汽产生流量曲线和rh蒸汽消耗流量曲线,得到相应时间段内蓄热器中的蒸汽储能量曲线,称之为蓄热器蒸汽储能量曲线;另外采集炼钢蒸汽系统中配套蓄热器的相关参数,主要包括蓄热器的有效容积、最大工作压力、最小工作压力,根据热工学理论公式,如下式,由计算机模拟计算生成上述蓄热器蒸汽储能量对应蓄热器压力变化曲线,简称蓄热器工作压力曲线。然后再利用上述热工公式以及蓄热器工作压力范围,当工作压力超过蓄热器工作上限值时,定义为炼钢系统蒸汽富裕蓄热器外供工况,计算机模拟计算预判时间段内这部分蒸汽富裕量的平均外供流量;当工作压力低于蓄热器工作下限值时,定义为炼钢系统蒸汽存在缺口蓄热器补入工况,利用计算机模拟计算预判时间段内这部分蒸汽缺口的平均补入流量,分别生成蓄热器外供蒸汽流量曲线和蓄热器补入蒸汽流量曲线;

8、热工学理论公式:(蒸汽焓值采用平均值时)

9、或kg(汽)/kg(水)

10、式中,g为1kg饱和水降压()时产生的蒸汽量(kg/kg);

11、,分别为压力和时饱和蒸汽的焓(kj/kg),为平均值;

12、,分别为压力和时饱和水的焓(kj/kg);

13、由以上计算出来的蓄热器外供或补入平均蒸汽量,通过系统自动控制蓄热器系统现场阀门实现,使蓄热器在工作压力范围内进行稳定外供或补入蒸汽,降低全厂中、低压管网的波动,同时实现炼钢蒸汽系统自平衡。

14、(三)有益效果

15、本发明提供了一种炼钢蒸汽系统的自平衡技术,具备以下有益效果:

16、本发明提供了一种炼钢蒸汽系统的自平衡技术,主要为转炉锅炉和rh蒸汽自产自用平衡。通过采集炼钢转炉生产计划信号和rh精炼生产计划信号,预测蒸汽发生和使用的节奏与流量变化,结合采集蓄热器系统参数的信号,通过模拟计算蓄热器的蓄能量以及蓄热器工作压力的变化趋势,满足rh生产正常用汽,以及实现转炉锅炉蒸汽完全回收,得出蓄热器向外部蒸汽管网稳定供汽的控制参数并在线控制现场阀门,从而减少炼钢回收蒸汽的放散、以及基本免除外部蒸汽的补充,达到炼钢蒸汽系统的自平衡。

技术特征:

1.一种炼钢蒸汽系统的自平衡技术,其特征在于,该技术通过以下步骤建立:

技术总结

本发明涉及炼钢蒸汽能源利用技术领域,且公开了一种炼钢蒸汽系统的自平衡技术,该技术通过以下步骤建立:在自动控制系统内采集某一段炼钢计划周期内的各转炉批次生产计划信号,该计划周期定义为预判时间段,主要包括转炉生产计划号、转炉吹氧时间、吹氧结束时间等信号,其中,转炉生产计划号可确认转炉生产工艺类型,根据此类型转炉生产对应的理论转炉蒸汽产生量经验值,作为预判时间段内蒸汽生产量值。通过采集炼钢转炉生产计划信号和RH精炼生产计划信号,预测蒸汽发生和使用的节奏与流量变化,结合采集蓄热器系统参数的信号,通过模拟计算蓄热器的蓄能量以及蓄热器工作压力的变化趋势,满足RH生产正常用汽,以及实现转炉锅炉蒸汽完全回收。

技术研发人员:张仕通,桂其林,朱凡,施国华,胡超印,龙次考,朱文君,郭胜兰

受保护的技术使用者:宝钢湛江钢铁有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!