一种非能动余热排出冷却器用06Cr18Ni11Ti锻件的制造工艺的制作方法

:本发明属于核电安全2级设备,特别涉及一种非能动余热排出冷却器用06cr18ni11ti锻件的制造工艺。

背景技术

0、

背景技术:

1、目前06cr18ni11ti锻件广泛用于石油化工高压临氢项目,制造满足nb/t47010-2017标准即可,该标准对于锻件的冲击功不做要求,高温拉伸仅对屈服强度做出验收值,对于抗拉强度无要求。使用市场采买的常规的06cr18ni11ti材料制造的锻件,其力学性能可以满足nb/t47010-2017标准,但是很难满足非能动余热排出冷却器用06cr18ni11ti锻件采用的nb/t20007.1-2020标准要求。

2、非能动余热排出冷却器用06cr18ni11ti锻件应满足科工法【2005】311号《国防科技工业军用核设施质量保证规定》和haf003《核电厂质量保证安全规定》的有关要求。

3、06cr18ni11ti奥氏体不锈钢材料由于加入了化学元素ti,在炼钢时容易形成氮化钛、碳化氮等夹杂物,严重时会引起材料的开裂,故炼钢时通常会降低碳含量和氮含量来确保钢材无开裂风险。众所周知,碳元素和氮元素是提高奥氏体不锈钢强度的主要成分,所以导致保证材料夹杂物水平不超标、材料无开裂的情况下又要提高06cr18ni11ti材料的强度是相互制约的。

4、公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

0、

技术实现要素:

1、本发明的目的在于提供一种非能动余热排出冷却器用06cr18ni11ti锻件的制造工艺,通过原材料冶炼、锻造、热处理工序,使06cr18ni11ti锻件满足nb/t47010-2017标准和nb/t20007.1-2020标准,从而克服上述现有技术中的缺陷。

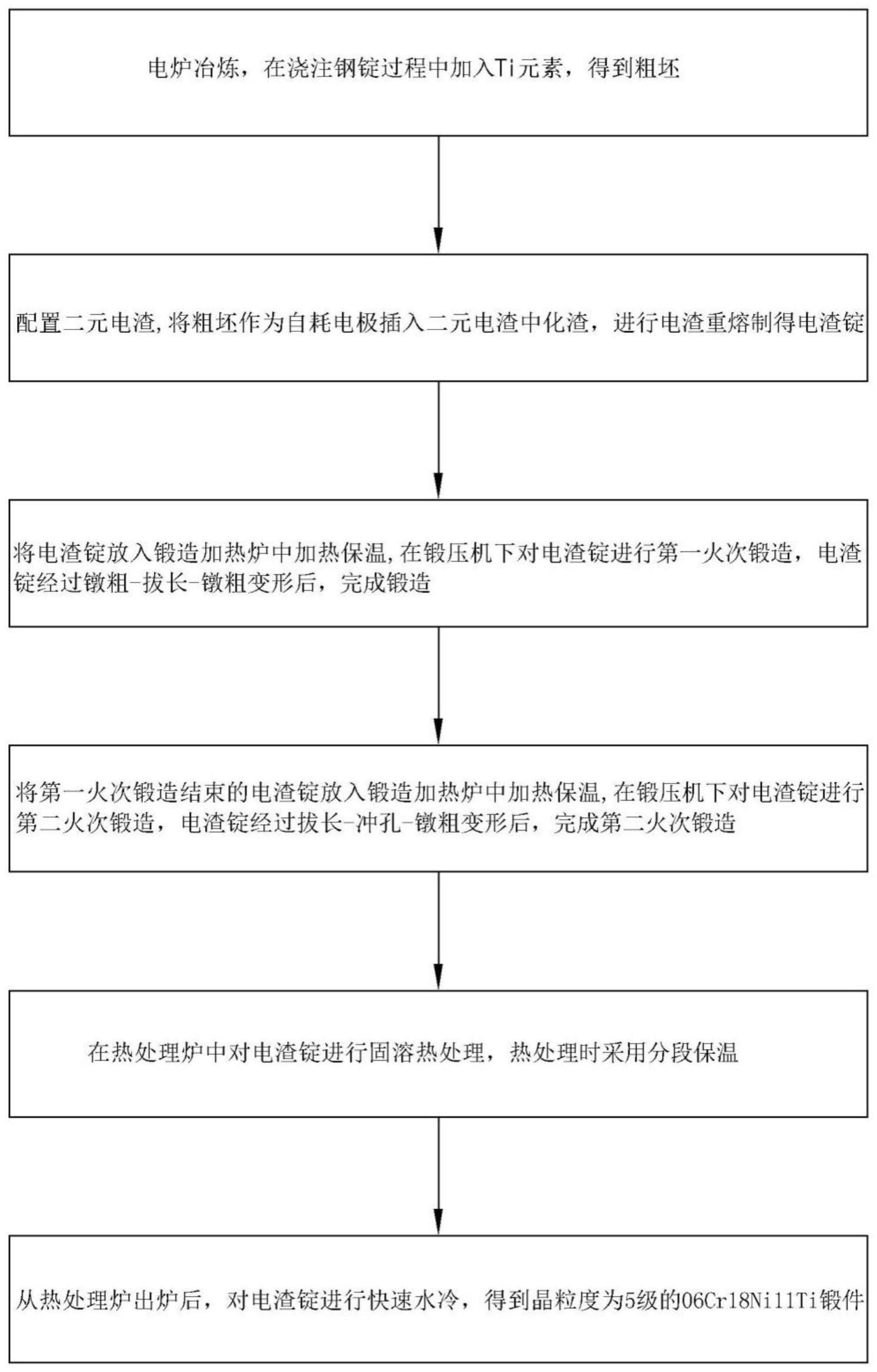

2、为实现上述目的,本发明提供了一种非能动余热排出冷却器用06cr18ni11ti锻件的制造工艺,其步骤为:

3、s01、将奥氏体不锈钢冶炼原料加入电炉中,在1600-1700℃的温度下进行冶炼,在浇注钢锭过程中加入ti元素,得到粗坯;

4、s02、将粗坯进行电渣重熔:

5、a)、将三氧化二铝和氟化钙按照重量比3:7配置成二元电渣,将二元电渣烘烤至800℃,保温5小时;

6、b)、将粗坯作为自耗电极插入二元电渣中化渣,炉口电压控制在22v-32v,电流1500a-2000a,化渣时间16-18分钟;

7、c)、提高电压至40v,电流4000a进行熔炼,熔融的粗坯穿过二元电渣,形成熔池,在结晶器中,熔池底部形成电渣锭;

8、d)、当电渣锭的重量达到180kg时,炉口电流逐渐减少,由4000a逐步降低至2000a,待电渣锭凝固时间达到15分钟后,进行脱模,室温冷却;

9、s03、对电渣锭进行锻造:

10、a)、将电渣锭放入锻造加热炉中加热保温,保温温度为1180℃±20℃,保温2-3h;在锻压机下对电渣锭进行第一火次锻造,电渣锭经过镦粗-拔长-镦粗变形后,完成锻造,此时电渣锭温度≥850℃,破碎电渣锭原始的铸态晶粒,压合内部孔隙,获得细小的晶粒组织;

11、b)、将第一火次锻造结束的电渣锭放入锻造加热炉中加热保温,保温温度为1150℃±20℃,保温2-3h;在锻压机下对电渣锭进行第二火次锻造,电渣锭经过拔长-冲孔-镦粗变形后,完成第二火次锻造,使原始的奥氏体晶粒边界附近产生新的再结晶晶粒,细化晶粒;

12、s04、在热处理炉中对电渣锭进行固溶热处理,热处理时采用分段保温,在900℃的时候保温1h,然后继续升温至1050℃-1100℃进行2-3h保温;

13、s05、从热处理炉出炉后,对电渣锭进行快速水冷,得到晶粒度为5级的06cr18ni11ti锻件。

14、优选地,技术方案中,步骤s03中将电渣锭的高度方向置于锻压机下,随着压机的下压,电渣锭的高度下降,直径加大,电渣锭镦粗,旋转电渣锭90°使用压机对直径方向进行变形,电渣锭拔长,再次旋转电渣锭90°,重复下压过程,将电渣锭镦粗,完成第一火次锻造。

15、优选地,技术方案中,步骤s03中将电渣锭的直径方向置于锻压机下,随着压机的下压,对电渣锭直径方向进行变形,电渣锭拔长,然后旋转电渣锭90°,对电渣锭用冲芯进行冲孔,冲孔采用上下两端面对冲,冲孔完成后,用压机进行大行程下压,下压量至少为此时电渣锭高度的30%,直径加大,电渣锭镦粗,完成第二火次锻造。

16、与现有技术相比,采用电炉冶炼加电渣重熔工艺,将块状的钛化物夹杂物重新溶解,使钢锭内部结构组织更加均匀,采取多次镦拔工艺,击碎钢锭原始粗大的铸态晶粒,压合内部孔隙,获得细小的晶粒组织,原始的奥氏体晶粒边界附近产生新的再结晶晶粒,本发明具有如下有益效果:

17、电渣重熔使钢锭内部结构组织更加均匀,减少钛化物的夹杂物,多次镦拔达到细化晶粒的目的。

技术特征:

1.一种非能动余热排出冷却器用06cr18ni11ti锻件的制造工艺,其步骤为:

2.根据权利要求1所述的非能动余热排出冷却器用06cr18ni11ti锻件的制造工艺,其特征在于:步骤s03中将电渣锭的高度方向置于锻压机下,随着压机的下压,电渣锭的高度下降,直径加大,电渣锭镦粗,旋转电渣锭90°使用压机对直径方向进行变形,电渣锭拔长,再次旋转电渣锭90°,重复下压过程,将电渣锭镦粗,完成第一火次锻造。

3.根据权利要求1所述的非能动余热排出冷却器用06cr18ni11ti锻件的制造工艺,其特征在于:步骤s03中将电渣锭的直径方向置于锻压机下,随着压机的下压,对电渣锭直径方向进行变形,电渣锭拔长,然后旋转电渣锭90°,对电渣锭用冲芯进行冲孔,冲孔采用上下两端面对冲,冲孔完成后,用压机进行大行程下压,下压量至少为此时电渣锭高度的30%,直径加大,电渣锭镦粗,完成第二火次锻造。

技术总结

本发明公开了一种非能动余热排出冷却器用06Cr18Ni11Ti锻件的制造工艺。将奥氏体不锈钢冶炼原料加入电炉中冶炼,在浇注钢锭过程中加入Ti元素,得到粗坯;将粗坯进行电渣重熔,形成电渣锭,进行脱模,室温冷却;对电渣锭进行一火镦粗‑拔长‑镦粗,使电渣锭变形,破碎电渣锭原始的铸态晶粒,压合内部孔隙,获得细小的晶粒组织;对电渣锭进行二火拔长‑冲孔‑镦粗,使电渣锭变形成型,使原始的奥氏体晶粒边界附近产生新的再结晶晶粒,细化晶粒;对电渣锭进行进行固溶热处理,热处理时采用分段保温;从热处理炉出炉后,对电渣锭进行快速水冷,得到晶粒度为5级的06Cr18Ni11Ti锻件。本发明锻件内部结构组织更加均匀,内部晶粒细化。

技术研发人员:王培敏,李忠云

受保护的技术使用者:无锡市华尔泰机械制造有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!